加強型切口翅片設計

張 軒,沈 鵬

(貴州永紅換熱冷卻技術有限公司,貴州惠水550600)

0 引言

鋁質板翅式換熱器是一種高效、緊湊的換熱器,在風力發電、工程機械、空氣壓縮機以及航空換熱等領域有廣泛的應用。在實際設計過程中,根據不同使用工況的需要,在部分特殊應用領域,換熱器性能既要滿足換熱效率的要求,又要滿足產品的重量限制要求。雖然通過優化該換熱器的槽板型材、長短封條以及釬接復合板的用材狀況,產品重量有所下降,但是不能夠滿足設計要求,因此必須通過減薄換熱器的翅片厚度,來減輕產品重量[1-2]。

翅片減薄之后滿足了產品重量以及性能的需求,卻增加了生產制造的難度,如果翅片設計不合理,在實際釬焊過程中,將導致產品垮塌,增加生產制造的難度。因此,如何增加減薄翅片的強度十分關鍵,這也是鋁質板翅式換熱器生產制造的關鍵工藝技術之一。

1 設計思路

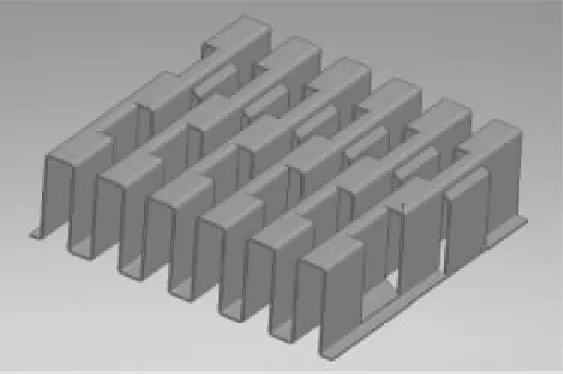

圖1 常規切口翅片視圖

如圖1為常用的某切口型翅片,它是一種用量較大且成熟的翅片,大量應用于工程機械以及空氣壓縮機等領域。鋁質板翅式換熱器的應用中,其優點是換熱效率高[3],其缺點是強度偏低。因此,在特殊使用狀況下,既要保證效率高,又有重量限制時,就需要使用加強型的切口翅片。

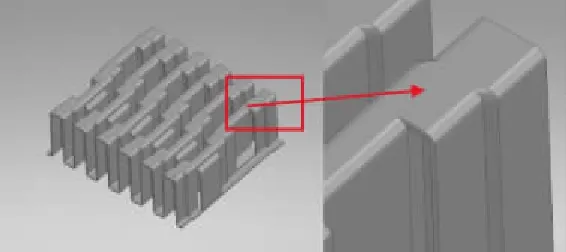

圖2 加強型切口翅片及局部放大視圖

加強型切口翅片設計的基本原則是滿足換熱性能指標,尤其是風阻指標,即“對翅片換熱性能影響最小”為基本原則。如圖2所示,是一種滿足要求的加強型切口翅片,通過減少切口、在平翅片處形成三角拐點及在平翅片處錯位形成加強筋(即在翅片上加加強筋)的辦法實現[4]。從圖2可看出,原翅片平翅片處節距N的平直段被改為兩段節距為N/2相互錯位的平直端,從而在該處形成了一段加強筋。考慮到在板沖成型過程中形成折彎的距離和工藝的可行性,錯位量控制在1.2~2倍料厚,否則材料將在折彎處開裂,工藝不可行。

2 普通切口型翅片與加強型切口翅片力學性能與換熱性能對比

2.1 力學性能對比

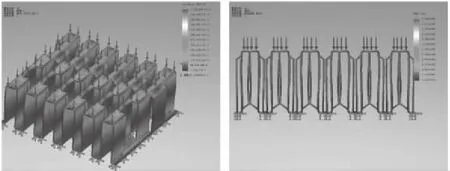

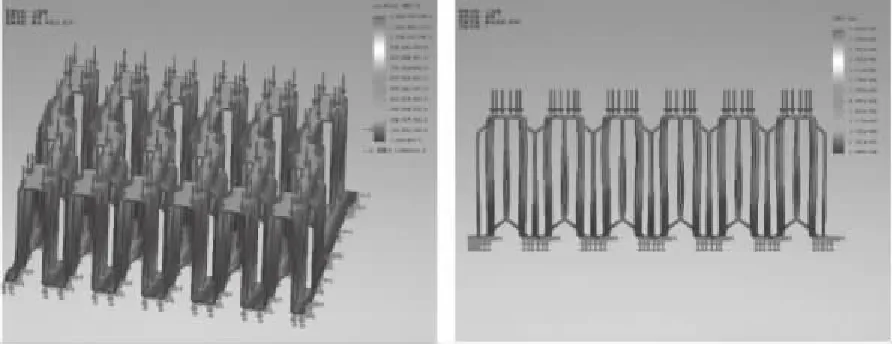

為了驗證所選翅片加強方式的效果,使用模擬分析的方法,對切口型翅片進行力學性能對比分析。

分析方法:對同等面積(24.325 mm×23.5 mm)的切口型翅片施以同樣大小的力(600 N),以比較它們的應力及位移,模擬效果如圖3(常規切口翅片的應力及位移)和圖4(加強型切口翅片的應力及位移)。

圖3 常規切口翅片的應力及位移

圖4 加強型切口翅片的應力及位移

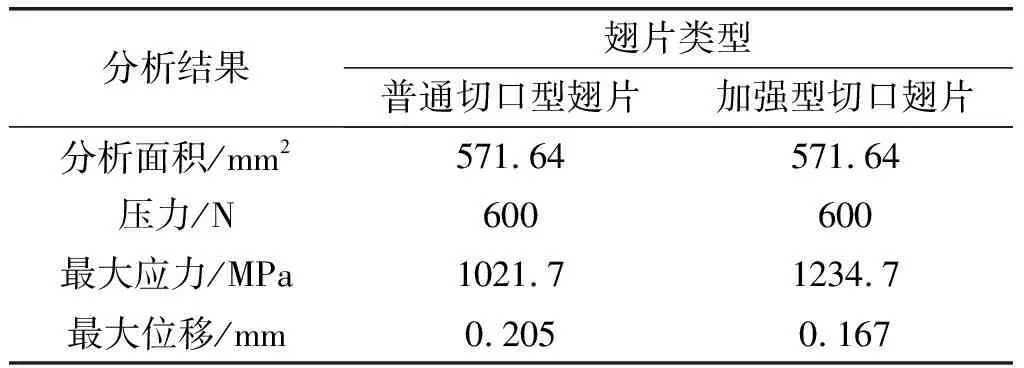

通過分析得到關鍵數據如表1(普通型切口翅片和加強型切口翅片力學數據表)。

表1 普通型切口翅片和加強型切口翅片力學數據表

由表1數據分析可知:在相同的外力作用下,普通型切口翅片最大應力為1021.7 MPa,最大位移為0.205 mm,而加強型切口翅片在此外力作用下最大應力為1234.7 MPa,最大位移為0.167 mm,表明加強型切口翅片的抗倒伏能力明顯加強,達到了提升翅片抗倒伏能力的目的。

2.2 換熱性能對比

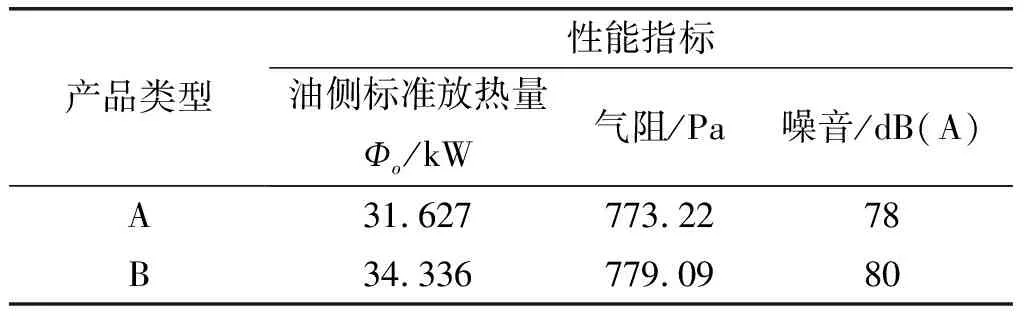

以相同厚度的材料生產同樣結構的換熱器兩臺,分別為A、B,其中產品A使用普通型切口翅片,產品B使用加強型切口翅片,其他零件相同,進行性能測試,性能主要測試三個關鍵指標,即換熱效率(油側標準放熱量)、氣阻和噪聲。

測試的工況油流阻為139 L/min、迎風面風速10 m/s、液氣溫差40℃,環境溫度24.5℃,測試的數據如表2(普通型切口翅片和加強型切口翅片產品換熱性能數據表)。

表2 普通型切口翅片和加強型切口翅片產品換熱性能數據表

由表2數據分析可知:

①相同環境溫度和測試工況下,由于加強型翅片增加了擾流效果,換熱器的油側標準放熱量由31.627 kW增加到34.336 kW,換熱功率相應提升了8.57%;

②相同環境溫度和測試工況下,產品的氣阻由773.22 Pa增加到779.09 Pa,氣阻增加了0.76%,對比效率增加比例和測量誤差,該指標滿足要求;

③噪聲由78 dB(A)增加到80 dB(A),增加了2.56%,增加后的數據滿足客戶的噪聲指標,可以接受。

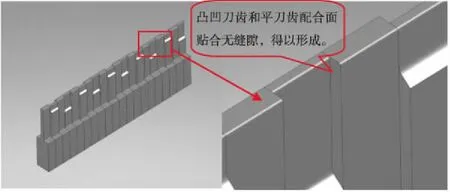

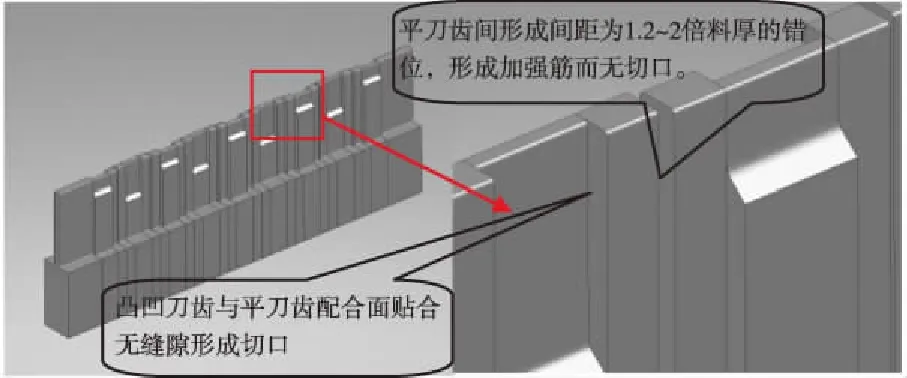

3 模具設計要點

加強型切口翅片是在普通切口型翅片的基礎上局部改動優化所得,關鍵要點在凸凹刀齒的配合上,既要形成加強筋起到加強作用,又要使錯位在鋁材的可延伸范圍內,不至于形成新的切口,反而降低了翅片的強度[5-6],如圖5和圖6所示關鍵控制點。

根據生產實踐,參考圖5和圖6,普通型和加強型切口型翅片模具的設計要點如下:

①凸凹刀齒和平刀齒之間,無間隙配合,切兩個刀齒之間的錯位尺寸超過2倍的材料厚度以上,便于形成切口;

②加強型切口翅片以平刀齒為基礎,按照一分為二的方式,形成1.2~2倍的料厚錯位,便于形成加強筋,起到強化效果。

圖5 普通型切口翅片凸凹刀齒和平刀齒配合視圖

圖6 加強型切口翅片凸凹刀齒和平刀齒配合視圖

4 結論

通過理論分析和試驗驗證,使用加強型切口翅片能夠替代普通切口翅片,使用在對強度和性能要求高的特殊場合。