注塑溫度及衰減時間對改性聚丙烯注塑件氣味、VOC的影響

姜思維

(重慶化工職業學院,重慶401228)

0 引言

隨著汽車行業的發展,汽車已經由奢侈品變為大眾化產品,消費者對汽車的需求也從功能性轉化為舒適性,車內空氣質量成為消費者關注的熱點之一。車內空氣質量主要通過會產生危害的揮發性有機化合物(VOC)含量以及消費者對車內氣味的主觀感受來評估。由于汽車內飾零部件很多都是PP注塑件,如何降低PP注塑件的氣味和VOC,成為汽車零部件廠家重點研究的課題之一。

在PP的注塑加工過程中,由于機械力、熱、氧對材料的作用,PP的分子鏈斷裂產生烷基自由基,由于環境中氧的存在,這些烷基自由基通過鏈增長、鏈支化及鏈終止等反應形成醛、酮、羧酸、酯、γ-內酮、水等小分子物質[1],這些小分子物質會對注塑件的氣味、VOC造成很大的影響。但小分子物質在存儲過程中會隨著時間而衰減[2]。因此,通過對注塑溫度和衰減的研究,尋找小分子物質產生和衰減的規律,對車內空氣質量的管控有著重要的意義。

1 實驗部分

1.1 主要原料和設備

金發科技股份有限公司某牌號PP;海天注塑機;AGILENT 7890A氣相色譜儀;AGILENT 1200液相色譜儀;10L氣味采樣袋;烘箱。

1.2 實驗方法

1.2.1 氣味實驗

將試驗樣板放入容量1 L的氣味瓶中密閉,然后放入80℃烘箱中恒溫2 h。取出氣味瓶冷卻至室溫,然后由5個評價人員進行氣味等級評價,取出現次數最多的等級作為最終結果(可以取兩個等級的中間值,如2.5級、3.5級)。

表1 氣味評判標準

1.2.2 VOC實驗

首先對采樣袋空白背景樣品采集;然后將試驗樣板放入容量10 L的采樣袋中,充入60%氮氣,密閉后放入65℃烘箱中恒溫2 h。使用采樣泵和捕集管收集樣品,采用氣相色譜和液相色譜分別對揮發性有機組分和醛酮進行測定。通過數據處理獲取常規VOC八項物質的濃度[3]。

1.3 實驗方案

1.3.1 方案一

分別選擇注塑溫度180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃,使用PP材料注塑100 mm×100 mm×3 mm的試驗樣板若干。將制作好的樣板在標準實驗室(濕度:53%,溫度:23℃)中自然放置3天,然后測試氣味、VOC。

1.3.2 方案二

將230℃條件下制作好的樣板在標準實驗室(濕度:53%,溫度:23℃)放置3 d、5 d、7 d、10 d、15 d、20 d、30 d、60 d、90 d,然后測試氣味、VOC。

2 結果與討論

2.1 不同注塑溫度對PP注塑件氣味、VOC的影響

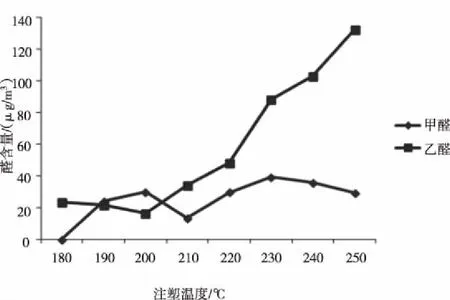

如表2所示,對PP注塑件VOC八項物質進行檢測,主要檢出物為甲醛和乙醛,其它物質由于含量較低無法檢出(ND)。造成該結果的原因是PP材料在高溫下會發生熱氧化降解,其主要產物為醛類小分子化合物。從圖1中可以看出,隨著注塑溫度升高,甲醛和乙醛含量增大,當溫度高于210℃時,熱氧化降解加強,產生的醛類物質開始大量增加。如表2所示,隨著注塑溫度升高,PP注塑件的氣味越來越大,主要為焦糊味,注塑溫度超過210℃后,焦糊味越來越濃,逐漸無法接受。所以在PP材料注塑加工過程中,把加工溫度控制在在210℃以下,有利于降低PP注塑件的氣味、VOC。

表2 不同注塑溫度PP注塑件的氣味、VOC測試結果

2.2 衰減時間對PP注塑件氣味、VOC的影響

如表3所示,PP注塑件氣味在第20天的時候強度降低,之后穩定在2.5級,主要是由于殘存在PP注塑件表面的小分子物質隨著時間延長逐步揮發,之后與空氣中的小分子達成平衡,在沒有高溫的作用下,趨于穩定狀態。如圖2所示,隨著時間的延長,甲醛、乙醛含量逐步降低,在15~20 d的時候,殘留在PP注塑件表面的醛類物質隨空氣流通揮發,然后是熱氧化降解的醛類物質隨著時間的延長慢慢釋放,直至檢測不到。所以,在標準實驗室條件下,PP注塑件放置20 d,氣味、VOC可以達到一個較好的狀態。

圖1 甲醛、乙醛含量與注塑溫度的關系

表3 PP注塑件不同衰減時間的氣味、VOC測試結果

3 結論

綜上,降低PP注塑件的氣味、VOC,可以采用以下方法:

圖2 甲醛、乙醛含量與衰減時間的關系

1)采用低溫注塑,建議控制在210℃以內。

2)通過延長零件放置時間,在標準實驗室條件下可放置20天,也可以通過提高存儲環境溫度加快揮發或增加通風量加強空氣流通的方式加快小分子物質的排出。

通過以上兩種方法,可以有效控制小分子物質的產生,并及時排出產生的小分子,從而提升PP注塑件的氣味、VOC水平,改善車內空氣質量。