7050-T7451鋁合金薄壁件銑削仿真建模及試驗分析

紀合溪,葛茂杰,于 健,姜 楠,孫衛峰

(1.福建眾人機械制造有限公司,福建寧德352000;2.煙臺龍源電力技術股份有限公司,山東煙臺264006)

0 引言

鋁合金的特點是重量輕、剛度好、強度高、耐腐蝕、平整性好,易于制造復雜形態的表面,因此鋁合金在汽車、航空、航天、輪船等工業生產中廣泛應用。但是,由于薄壁鋁合金部件結構復雜,剛性非常低,切削加工時的切削力容易產生較大的銑削余量,造成較差的加工工藝,導致加工變形或顫振。

目前,國內外鋁合金薄壁件的理論模型中,Altinas等[1]在考慮軸向、切向、徑向切削力對切削系統穩定性的基礎上,建立相關動力學模型。GonZalo等[2]以切削最優、提高工件表面精度為目的,利用有限元手段,模擬鋁合金薄壁結構件的銑削過程,以獲得不同階段的切削動態特性。浙江大學董輝躍等[3-4]則通過用有限元手段,研究裝夾對薄壁工件切削加工系統的影響。

本文針對鋁合金7050-T7451薄壁零件加工變形為研究背景,建立鋁合金薄壁件銑削動力學模型,并進一步建立有限元仿真分析模型,揭示微切削區域塑性變形及切削力變化規律,并進行試驗驗證。

1 銑削建模關鍵技術

1.1 銑削動力學模型

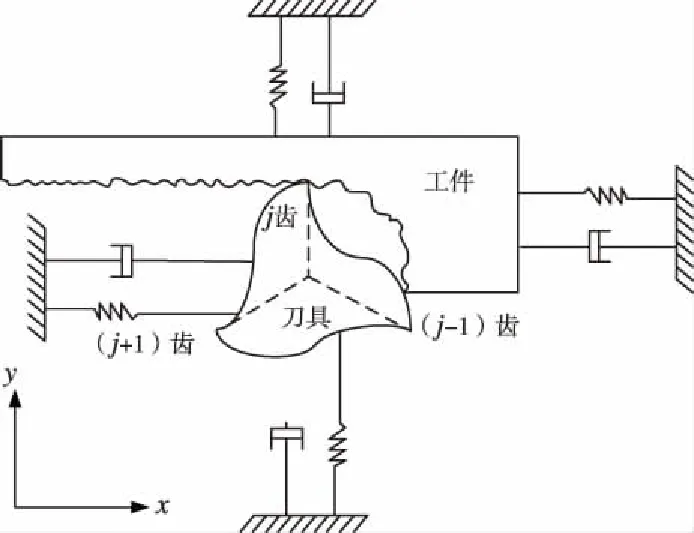

銑削動力學模型是建立在刀具和工件剛度的切削穩定性模型,如圖1所示。

圖1 銑削動力學模型

將銑刀簡化為N個齒,x和y方向兩個自由度,薄壁銑削的動力學方程可以得到:

(1)

式中:mcx、ηcx、kcx、mcy、ηcy、kcy和mwx、ηwx、kwx、mwy、ηwy、kwy為銑刀和工件在x與y方向的模態、阻尼和剛度特性。總切削力F(t)在x與y方向上的分力可用Fx(t)、Fy(t)表達。

1.2 動態切屑厚度

第j切削刃切削時切屑的動態厚度h(φj)可以通過當前刀齒切削時和前一個刀具切削時的位移差計算獲得,如式(2):

h(φj)=[Δxsinφj+Δycosφj]g(φj)

(2)

式中:φj是刀齒j的瞬時接觸角,φj=(j-1)φp+ωt,φp是銑刀的齒間角,φp=2π/N。

1.3 動態切削力

刀具第j齒上的切向力(Ftj)和徑向力(Frj)與切深(ap)及切削厚度(h)成正比:

Ftj=Ktaph(φj),Frj=KrFtj

(3)

式中:切削力系數Kt和Kr為常數。通過在x和y方向對切削力進行分解,并將所有的切削力單元相加,按矩陣形式表示可得:

(4)

(5)

式(5)中:αxx,αxy,αyx,αyy為時變的動態銑削力系數,且

考慮時間和角速度的變化,因此方程(5)可以表達為時域的矩陣:

(6)

2 有限元模擬

2.1 工件材料的本構模型

采用Johnson-Cook剪切失效(shear failure)模型[5],其表達式為:

(7)

(8)

2.2 刀屑摩擦模型

采用庫侖摩擦模型[6],在粘著摩擦區內,定義此區域內的摩擦應力為固定值,其數值為等于或略高于極限剪切應力τmax;在滑動摩擦區內,定義此區域的摩擦應力符合庫侖摩擦定律,與正應力成正比。其關系如下:

τf=μσn當τf<τmax(滑移摩擦區)

τf=τmax當τf≥τmax(粘結摩擦區)

其中,τf為摩擦剪應力;τmax為材料的最大剪應力;σn為正應力;μ為摩擦系數,取常規值0.1。

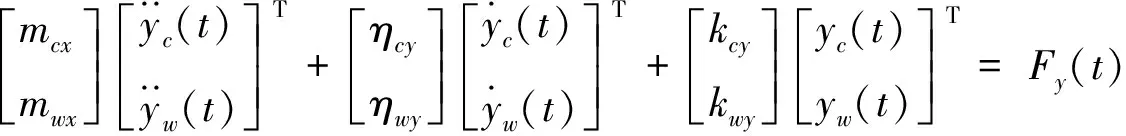

2.3 幾何模型及網格劃分

鋁合金薄壁工件網格為C3D8RT類型,刀具網格為C3D4T類型,采用通用顯式動力分析步(Dynamic,Explicit),邊界條件見圖2,對工件約束Y、Z方向的移動自由度U2、U3及三個方向的旋轉自由度UR1、UR2、UR3,并施加X方向的進給速度vf=20 mm/min,刀具的旋轉速度n=10000 r/min施加在刀具的參考點RP上,如圖3。

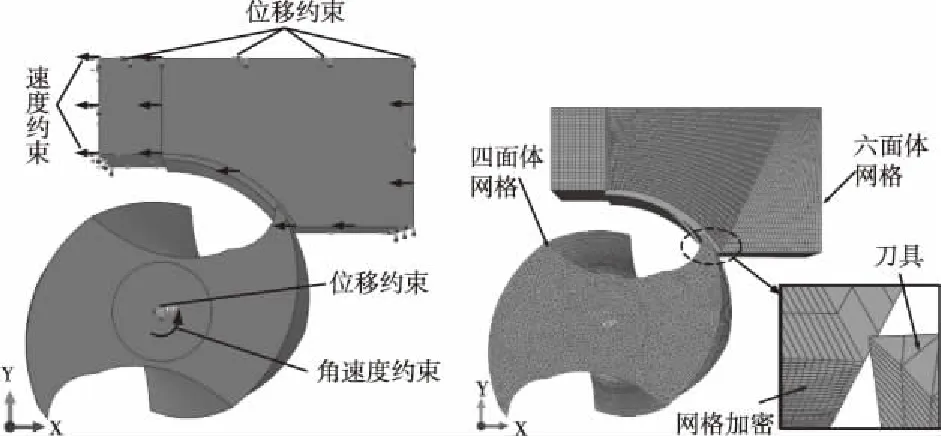

2.4 應力和應變的分布規律

圖4和圖5為刀具銑削過程中的流動應力、等效塑性應變分布云圖,表1為銑削過程中各點的流動應力和等效塑性應變數值。在刀具與工件剛開始接觸時,最大應力主要集中在刀屑接觸區。對比銑削過程切屑和工件中各處的應力和應變,發現工件的流動應力和等效塑性應變數值明顯低于切屑,而且工件的應力應變值變化不明顯。

圖2 模型的邊界條件 圖3 模型的網格劃分

圖4 銑削過程中流動應力 圖5 銑削過程中等效塑性應變

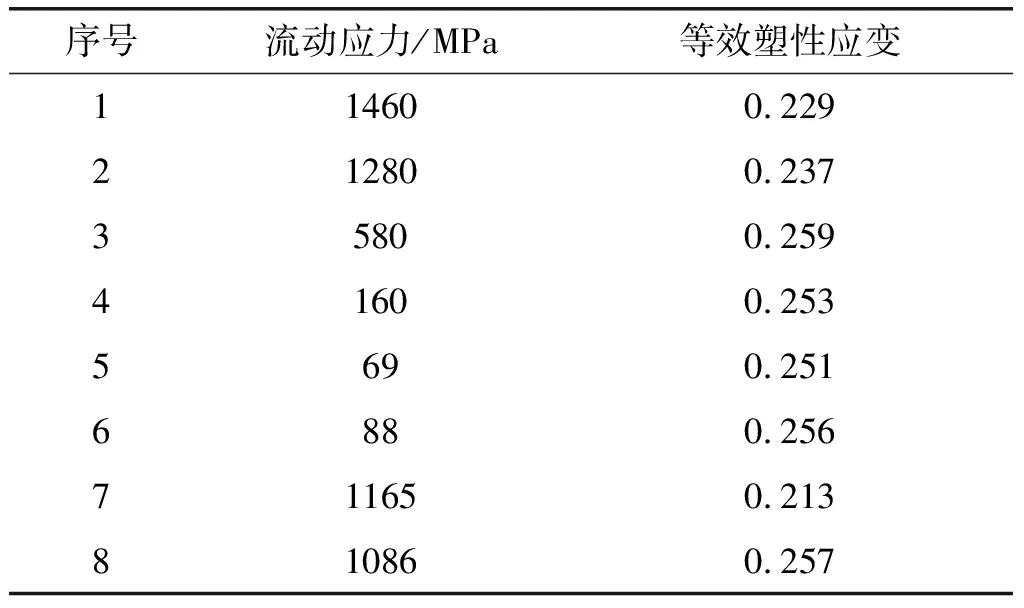

表1 銑削過程中各點應力應變數值

3 銑削試驗

3.1 試驗工件

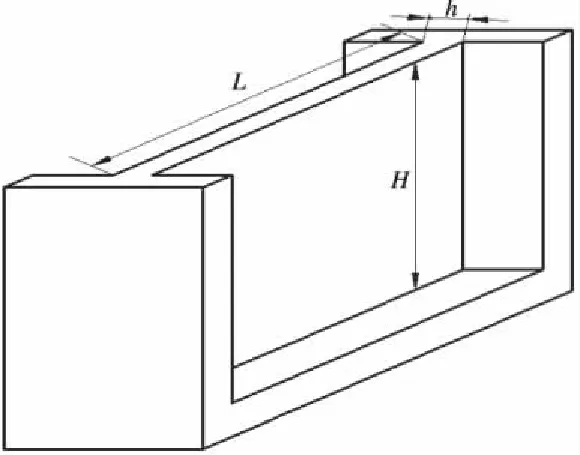

本試驗采用鋁合金7050-T7451板材,工件為30 mm(高度H)×100 mm(長度L)×10 mm(厚度h),銑刀對工件側壁進行銑削,見圖6。

3.2 刀具參數

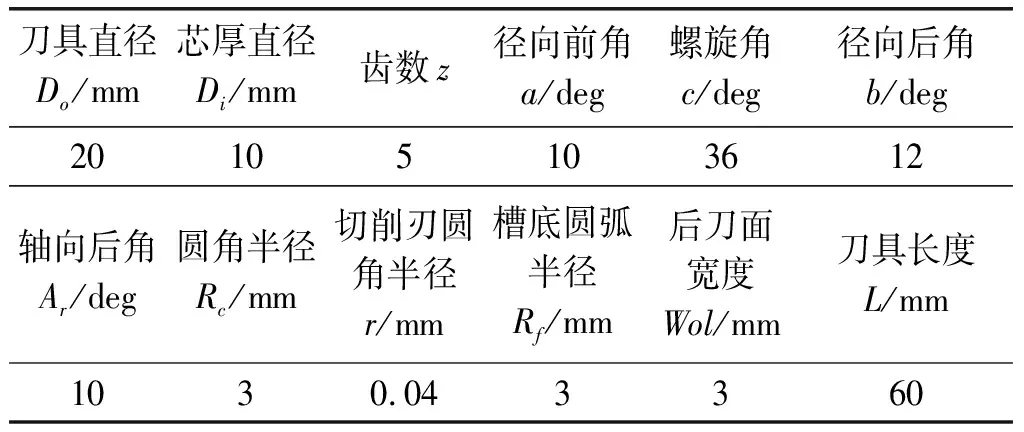

銑刀的相關幾何參數如表2。

圖6 銑削工件示意圖

表2刀具的幾何信息表

3.3 試驗設備

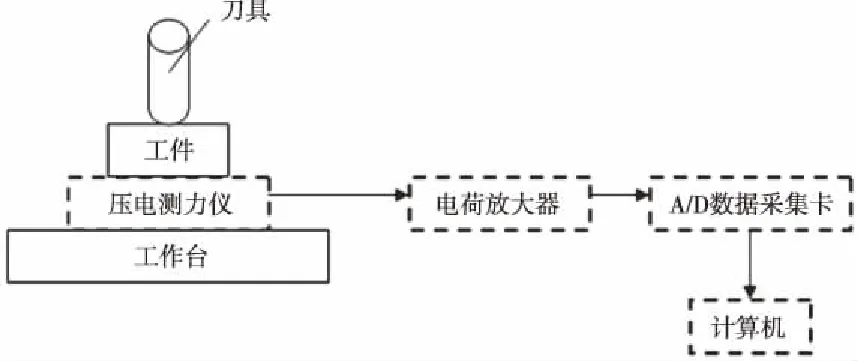

機床采用DMG DMC 635V數控加工中心,利用YDCB-III05高頻響三維動態測力儀,通過YE5850動態應變放大器,由PCI-9118數據采集裝置進行數據采集。試驗設備的連接情況如圖7。

圖7 切削力測試系統組成圖

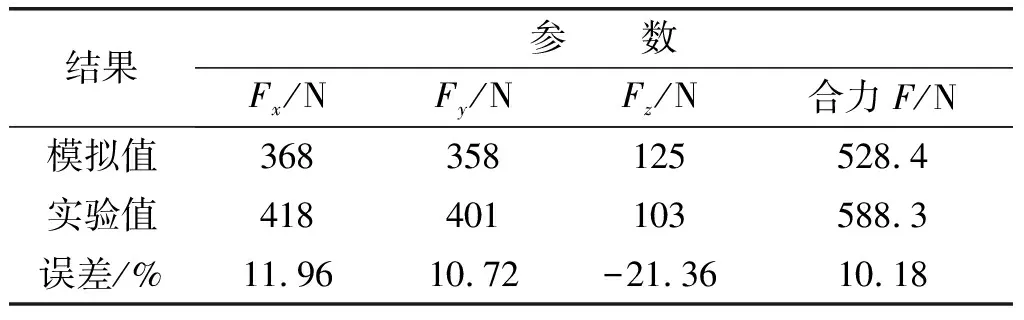

通過銑削實驗,對比模擬值和實驗值,見表3,由表3可知,Fx的平均誤差為11.96%,y向平均誤差為10.72%,z向平均誤差為21.36%,合力平均誤差為10.18%,除z向外,各向誤差值均小于10%,說明預測的值同實驗獲得的值吻合度高。故此,本文所建立的航空鈦合金材料銑削力模型在當前的加工設備下是適用的,尤其所預測的各向銑削力理論值是可靠的。雖然該理論模型是針對具體材料的,但它對其它同類材料而言也是可信的,只需要增加一個修正闡述即可。所以,本研究是具有工程意義的。

表3 理論值與實際測量值的比較

4 結論

1)針對鋁合金7050-T7451薄壁零件,建立鋁合金薄壁件銑削動力學模型和有限元銑削模型。

2)通過仿真得到了X、Y、Z方向的切削力,通過銑削加工試驗,獲取銑削力數值并與仿真銑削力進行對比,驗證了試驗模型的準確性。為后續試驗研究(加工效果,加工質量等)做好準備。