乘用車變速箱潤滑系統及開發試驗

郭必勝

上海汽車集團股份有限公司技術中心 上海 201800

引言

通常,除少量特殊部位(一般是自密封良好的軸承)采用油脂潤滑,變速箱內部絕大部分零件采用的是油潤滑。油潤滑兼具潤滑、散熱、去污等多種功能,且易于更換,最為適應變速箱的工作特點。從潤滑油的驅動源動力來說,潤滑系統一般是分為強制潤滑和飛濺式潤滑兩類,也有部分是兩者綜合(比如大部分強制噴油結合局部飛濺)。強制潤滑系統中,油液由油泵驅動,通過固定油路(殼體內部加工孔道)及獨立管道到達潤滑需求部位。飛濺式潤滑系統中,油液主要由低位齒輪(這些齒輪較大程度的浸沒在油中)轉動而帶起,從空中直接到達目標位置或者先到達殼體內壁,然后通過集油通道自然流動至潤滑需求部位。當前,傳統自動變速箱(AT)、無級變速箱(CVT)及濕式雙離合變速箱(WDCT)多采用強制潤滑系統,控制系統(控制離合器、液力變矩器、鋼帶及撥叉等)的液壓回路可以與潤滑回路融合。對于手動變速箱(MT/AMT)及干式雙離合變速箱(DDCT),考慮到結構簡單緊湊,多采用飛濺式潤滑方式。

1 典型的變速箱飛濺式潤滑系統結構及開發試驗方法

1.1 飛濺式潤滑系統結構

從結構上來說,當前MT(DDCT的齒輪箱與MT基本一樣)主要有兩軸式結構和三軸式結構。兩軸式包含一根輸入軸和一根中間軸,三軸式包含一根輸入軸和兩根中間軸。兩軸式與三軸式變速箱內部軸系布置有明顯差別,對應其潤滑系統結構也有明顯區別。

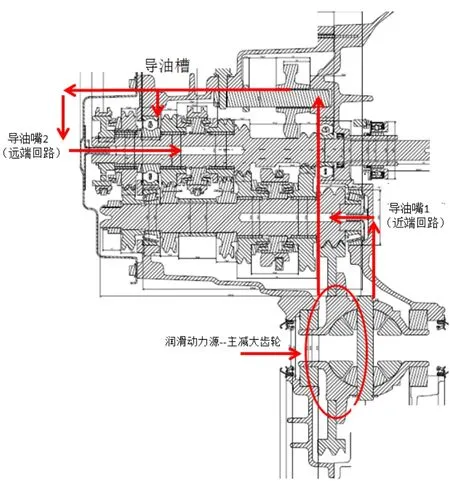

(1)圖1為一種典型的兩軸式變速箱潤滑回路結構。主要回路由近端(潤滑目標位置在主減大齒輪側)回路和遠端回路(潤滑目標位置在遠離主減大齒輪側)組成。這種結構中,油液飛濺的動力源主要包括主減大齒輪、一擋從動齒(二擋從動齒也有輔助作用)。由于主減大齒輪、一擋從動齒位于同側,近端回路主要是油液飛濺——殼體內壁——導油嘴——傳動軸,遠端回路則是油液飛濺——導游槽——殼體內壁油道——導油嘴——傳動軸。導游槽起到關鍵作用,把潤滑油從近端運輸到遠端,并且通過開溢流口的方式來保證中間位置的潤滑。

圖1 兩軸式MT變速箱潤滑系統結構

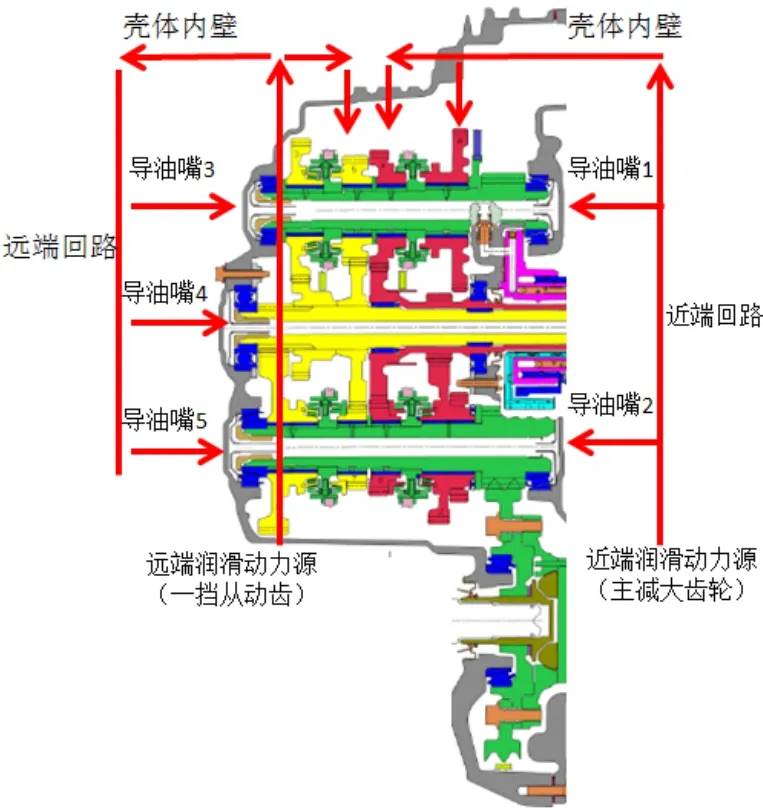

(2)圖2則為一種三軸式DDCT變速箱齒輪箱潤滑回路結構。與兩軸式相比,最大的區別是由單側甩油改成了雙側甩油。其中主減大齒輪主要負責軸系的近端部位供油,一擋從動齒則承擔軸系遠端供油,去掉了導游槽這種長途運輸潤滑油的專用部件。

圖2 三軸式MT變速箱潤滑系統結構

1.2 飛濺式潤滑系統開發試驗

在新變速箱開發過程中,潤滑試驗一般是所有開發試驗的第一個。如果潤滑性能有明顯缺陷,耐久試驗沒有開展的必要。對于飛濺式潤滑系統,其潤滑試驗當前主要有以下幾種方式,實際工作中往往根據具體情況采用多種方式相結合。

(1)主觀觀測。比如齒面的潤滑,1st齒這種低檔位,尺寸大的齒輪可以通過直接浸油得到潤滑,5th齒這種高檔位,尺寸小的齒輪則需要通過飛濺潤滑。油液飛濺不便于直接量化測量,一般是觀測后給出經驗判斷。還有位置偏高遠離潤滑動力源的部位,其潤滑量需求可能不高,那么主觀觀測分辨有油還是無油即可做出判斷。以往,主觀觀測多采用金屬殼體開窗貼透明片,隨著材料和工藝的進步,現在已經可以應用全透明殼體。如采用高性能PC(聚碳酸酯)板,配合合適的工藝,制成的殼體可以裝配全部軸系并在無負載的情況下高速運轉,滿足潤滑試驗的絕大部分工況要求。通過主觀觀測,大部分運轉部件的潤滑情況可以得到基本的判斷。

(2)局部流量測試。由于結構原因,有些部位不能直接觀測,比如圖2上軸中的齒輪滾針軸承。其潤滑途徑是通過導油嘴1和導油嘴3統一進油然后內部分配。由于位置不同,各滾針軸承之間得到的潤滑油量可能相差懸殊,因此有必要進行定量測量。一種可行的測量方法是在變速箱總成臺架試驗中直接測量導油嘴進油總量結合單軸內部流量分配試驗。比如應用堵頭臨時堵塞導油嘴3,同時在殼體打孔將潤滑油引出測量則得到進入該導油嘴流量,然后在一個以單軸為試驗對象的零件試驗臺上以導油嘴流量作為邊界輸入條件,最后得到每個滾針軸承的潤滑油量。軸承潤滑油量與設計要求流量比較即可進行性能判斷。

(3)局部溫度測試。潤滑不良會導致摩擦生熱量劇增,因而會使局部溫度快速上升,故局部溫度監測也是對于潤滑性能開發的一種輔助手段。如傳動軸兩端的錐軸承,當主觀觀測發現有少量潤滑油但不能準確量化流量,僅憑經驗判斷就會比較困難,此時附加監測局部溫度則可以提供有效信息。一般經驗,軸承持續工作三到五小時且局部溫度穩定,則基本可以認為潤滑合格。

2 典型的變速箱強制潤滑系統結構及開發試驗方法

2.1 強制潤滑系統

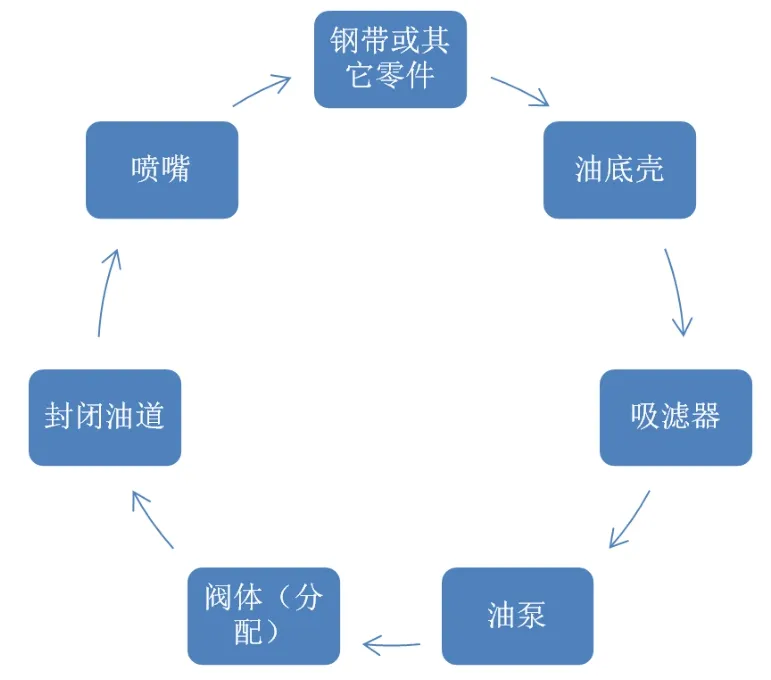

傳統自動變速箱(AT)、無級變速箱(CVT)及濕式雙離合變速箱(WDCT)有濕式離合器,需采用強制潤滑系統。圖3是一種典型的強制潤滑系統結構,主要由過濾系統、油泵、封閉油路、流量分配閥、噴油嘴等組成,潤滑油如箭頭所示在系統中流動。飛濺式潤滑系統由于甩油的驅動齒輪受轉速影響明顯,因此高速與低速的潤滑性能往往差距很大,潤滑性能穩定性不佳;強制潤滑系統則由于有了油泵這個穩定的動力源,配合閥體作為主動調節手段,可以保證潤滑對象得到穩定的潤滑流量。

圖3 一種典型的強制潤滑系統結構

2.2 強制潤滑系統開發試驗

潤滑開發試驗需要回答兩個問題:多少油量合適?關鍵位置噴油量是否符合要求?對于強制潤滑系統,潤滑性能主要由油泵性能以及閥體分配性能決定。系統內部油液流動為壓力驅動,因此在試驗過程中,監控對象為主油路壓力和關鍵位置的壓力。主油路壓力代表油泵的性能,局部壓力代表局部位置的潤滑量。一般試驗方案包括兩部分:

(1)確定總油量

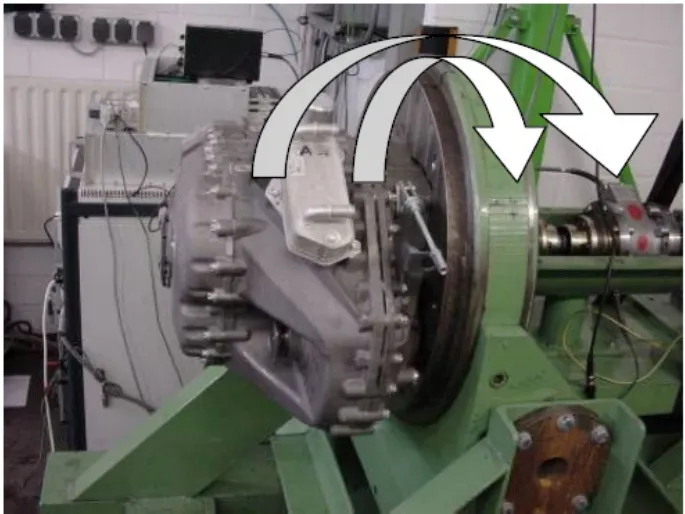

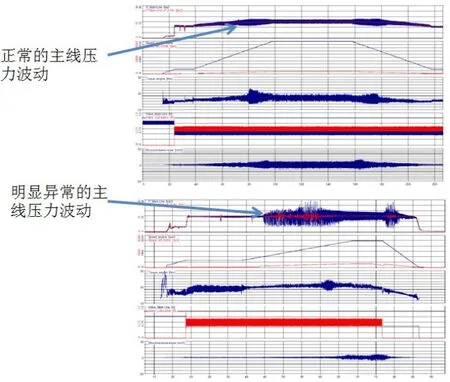

總油量的判斷標準是保證油泵在所有工況下都能正常工作,輸出足夠的壓力,那么油泵就不能吸入空氣。實際試驗中,油泵吸入空氣往往發生在各種極限姿態下,這些極限姿態對應于整車行駛過程中的各種大加速度的工況,比如全油門起步及緊急制動可以用變速箱沿輸入軸旋轉一定角度來模擬,急轉彎則用變速箱側傾一定角度來模擬。圖4為一種可以使變速箱多向旋轉的電機試驗臺。在正常姿態下,測量到的各工況下(轉速、擋位等)的主油路壓力P0作為參考值,實際姿態下的實測壓力通過與P0進行比較來判斷油泵是否吸入空氣。一般油泵吸入空氣會導致壓力明顯不足或者明顯振蕩(參見圖5),油液中也會產生明顯的泡沫。

圖4 一種可以多向旋轉的潤滑試驗臺

圖5 油泵正常壓力波動與吸入空氣導致的壓力波動

(2)關鍵零件的潤滑

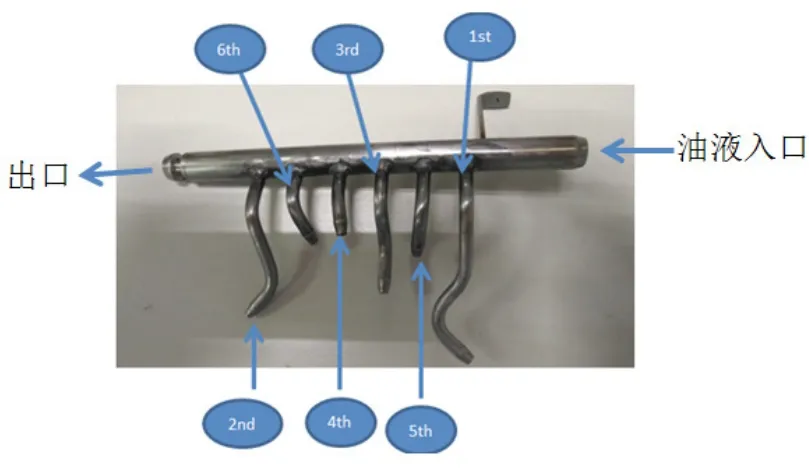

限于結構,變速箱內部油道的油量一般不易直接測量。圖6為一種濕式雙離合變速箱潤滑傳動齒的噴油管。每個噴管對應潤滑一對傳動齒。在變速箱總成試驗中,每個分管的噴油量不能直接測量(測量裝置的布置非常困難),但根據流體力學原理,噴油管噴出的油量直接由入口壓力決定,因此通過測量實際工作中的入口壓力Pin,再將噴油管單獨置于一液壓回路中,控制入口壓力使其與Pin一致,由于噴油管完全暴露在外,則每個噴管的噴油量可以直接測量(只需量杯與秒表即可)得到。

直接測量潤滑油量,適用于那些有明確潤滑需求量的部件(一般此部分工作直接由零部件供應商完成)。對于有些發熱量極大的部件,比如濕式離合器及CVT變速箱中的鋼帶,其失效模式之一是溫度急劇上升,潤滑油更大的程度是起到冷卻換熱的作用,因此判斷局部潤滑性能最有效的判斷指標是零件本體的表面溫度。由于本體在快速運動過程中,表面溫度測量不易,同時與零件換熱后的油溫(位于換熱表面附近)與該零件的實際溫度有強相關性,因此一般采用零件換熱表面附近的油溫作為最終判斷指標。如某CVT變速箱的鋼帶,要求其特征位置(發熱最劇烈的鋼帶摩擦面)5mm距離內的油溫低于130℃。

圖6 一種強制潤滑傳動齒的噴油管

3 結束語

乘用車變速箱種類多,結構差異大,上述的潤滑系統分類只是框架性的,設計細節在每個變速箱都可能不同,潤滑性能開發試驗也要根據具體結構采用合適的方法。另外,相關技術的進步,比如強度更高的透明材料,效果更好的高速攝影技術,也可以幫助提升開發試驗質量。總之,潤滑試驗方案設計的目標是快速、準確、充分的評價潤滑系統性能,沒有一定之規,需要工程師根據潤滑系統具體結構、當前技術手段、可操作性,試驗成本等綜合制定。