基于表面質量需求的機械零件再制造毛坯預處理工藝優化方法

柯慶鏑 田常俊 李 杰 李柏青 翟正樹 詹 偉

1.合肥工業大學機械工程學院,合肥,2300092.安徽瑞賽克再生資源技術股份有限公司,蕪湖,241000

0 引言

再制造是面向全生命周期綠色制造的發展和延伸,是實現循環經濟發展和資源高效利用的重要方式[1]。我國資源能源短缺、節能環保要求提升和日益增長的報廢機械裝備、典型大型貴重機械類裝備與零部件數量,對再制造技術發展提出了迫切需求[2]。目前再制造毛坯的主要來源是廢舊零部件,在其服役過程中會產生多種類型的表面污染物及失效狀態(如外部沉積物、油垢、積碳、水垢、銹垢、舊漆和防護層等),要求現有的再制造預處理環節有效地與后續檢測分類、修復、機加工等工藝環節需求相匹配[3]。針對上述問題,CHANG等[4]研究了壓縮機葉輪葉片上的氧化層對等離子噴焊層的影響,降低了再制造葉片的機械性能。金湖[5]采用噴砂清理和激光清理等不同的預處理方式,對葉輪材料FV520B進行處理,發現采用的預處理方式不同,獲得的涂層與基體間的結合緊密程度及涂層結合強度均有較大差異。LONG等[6]分析了熔鹽清洗處理效果,為再制造商提供了選擇熔鹽清潔過程最佳參數的方向。上述研究主要分析了再制造毛坯表面(污染物、表面粗糙度)對后續修復工藝的影響,尚未從再制造表面質量需求出發,來分析再制造預處理工藝規劃及工藝參數優化問題。

針對上述問題,本文通過調研再制造毛坯污染物類型及對應預處理方法,構建基于表面質量需求的再制造預處理工藝模型,并通過該模型對相應工藝參數進行優化,實現高效且綠色的預處理工藝過程。

1 再制造毛坯表面質量模型

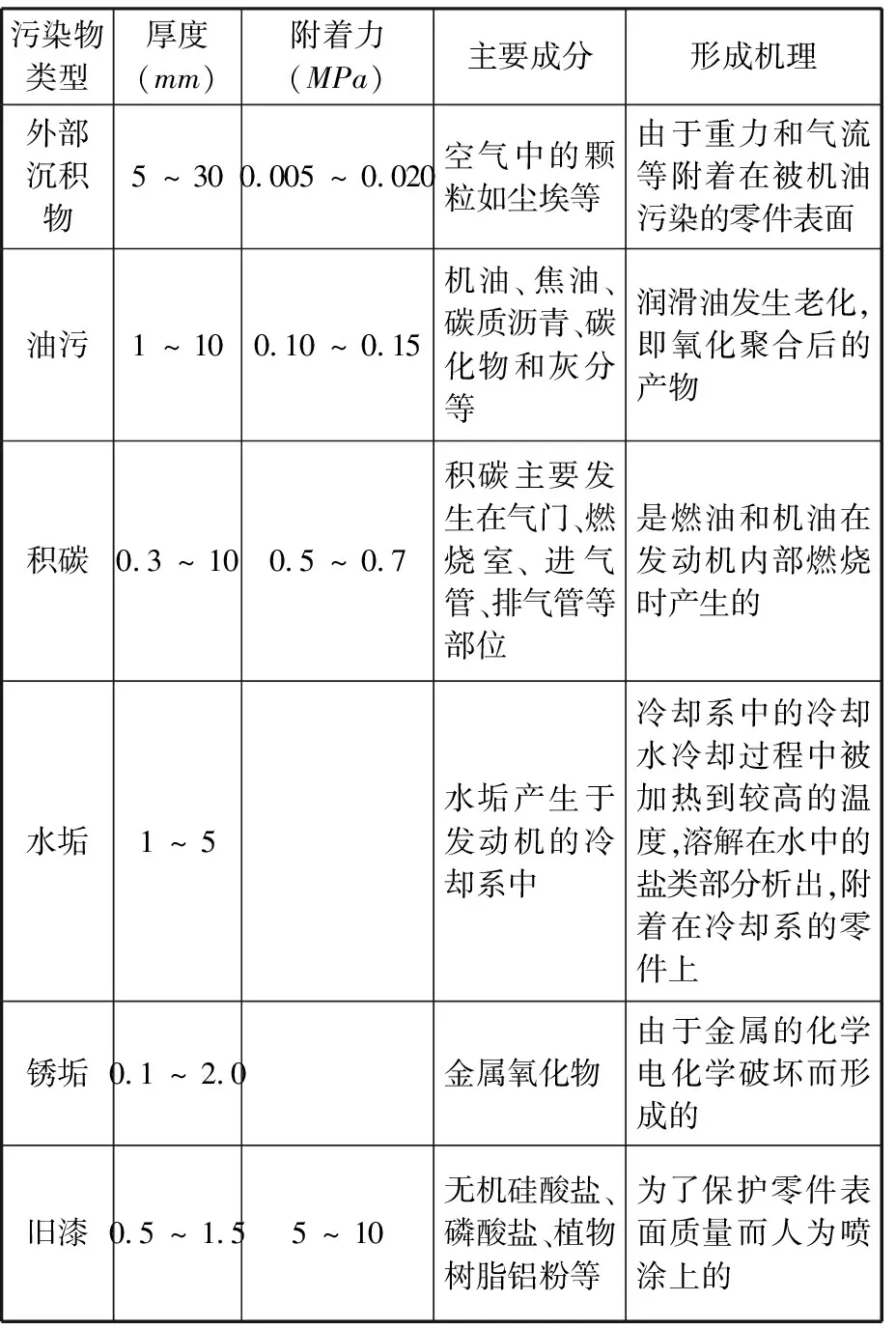

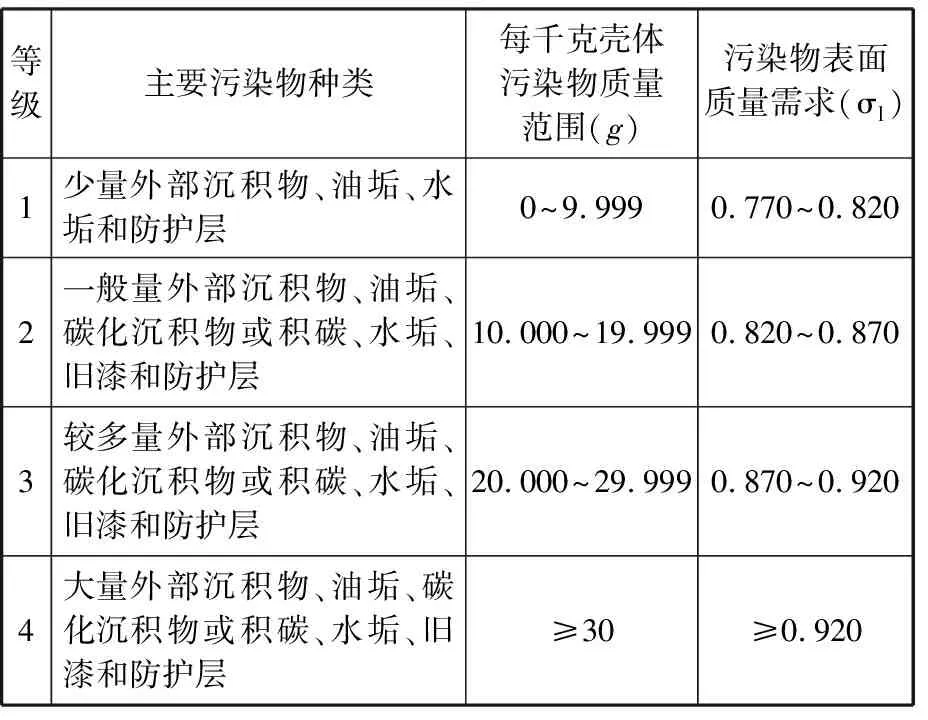

再制造零件的表面預處理質量直接影響其檢測階段表面和內部微細裂紋等失效狀態的探測,以及損傷的定性和損傷程度的判斷。在修復過程中,其表面殘留的污染物造成基底與修復層之間的結合界面出現孔隙、夾砂等現象,使得表面修復涂層結合強度降低。同時,在加工過程中,也會由于污染物熱效應造成加工精度降低或產生各類加工缺陷[7-8]。由此可知,在對再制造毛坯進行表面預處理之前,需要基于其表面污染物類型(表1)及相應再制造后續工藝需求,對再制造預處理表面質量需求進行分析,提出相應的最優表面預處理方案,使毛坯表面質量滿足后續再制造工藝要求,從而實現高效、低成本的再制造工程應用模式。

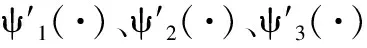

(1)污染物狀態。若經表面預處理后的再制造毛坯表面污染物去除量不足,對檢測、修復、機械加工均會產生嚴重影響。結合清潔度指標,預處理表面狀態函數可表示為

ψ1(xD)=(c,δ,…)

(1)

式中,c為去除污染物質量百分比;δ為污染物分布狀態;xD為污染物狀態變量。

(2)形變層狀態。表面粗糙度是衡量表面微觀形變的主要指標,表面形貌達不到后續加工工藝需求時,表面粗糙度過大或過小均不利于涂層與基體的結合[11]。基于表面粗糙度統計指標,預處理表面狀態函數可表示為

ψ2(xA)=(Ra,Rz,Ry,…)

(2)

式中,Ra、Rz、Ry均為表面粗糙度的輪廓統計指標;xA為形變層狀態變量。

(3)變性層狀態。變性層通常是指再制造毛坯表面的氧化層和疲勞層,其殘留將直接影響修復階段焊接熔池中夾雜物的產生,進而嚴重降低了再制造產品的機械性能[4]。基于變性層分析,預處理表面狀態函數可表示為

表1 再制造毛坯的主要污染物特性及形成機理[9-10]

ψ3(xO)=(hi,hj,…)

(3)

式中,hi為氧化層殘留平均厚度;hj為疲勞層平均厚度;xO為變性層狀態變量。

綜上所述,預處理表面狀態函數可表示為

ψ(x)=(ψ1(xD),ψ2(xA),ψ3(xO))

(4)

廢舊機械產品及關鍵零部件在其整個服役過程中處于各類不同的工作環境中,受到不同的載荷影響,其表面的污染物、形變層及變性層也存在較大的不確定性。若預處理效果不夠,則會顯著影響再制造后續的檢測與修復質量;但若預處理效果過好,則易產生預處理工藝過程中的資源及能源的浪費。

因此,為了滿足后續再制造檢測、修復等環節的預處理表面質量要求,同時實現高效綠色預處理過程,需獲取再制造毛坯表面污染物、形變層及變性層的狀態,結合預處理表面需求獲取相應的預處理工藝能力需求,可表示為

(5)

綜上所述,在進行再制造預處理前,需明確再制造毛坯表面污染物類型、形變和變性等情況,并研究其表面質量分布狀態,才能對再制造毛坯開展相應的預處理方案設計與優化,從而使再制造毛坯表面具備良好的檢測、修復及機加工等再制造工藝特性。

2 再制造預處理工藝分析

2.1 預處理過程參數分析

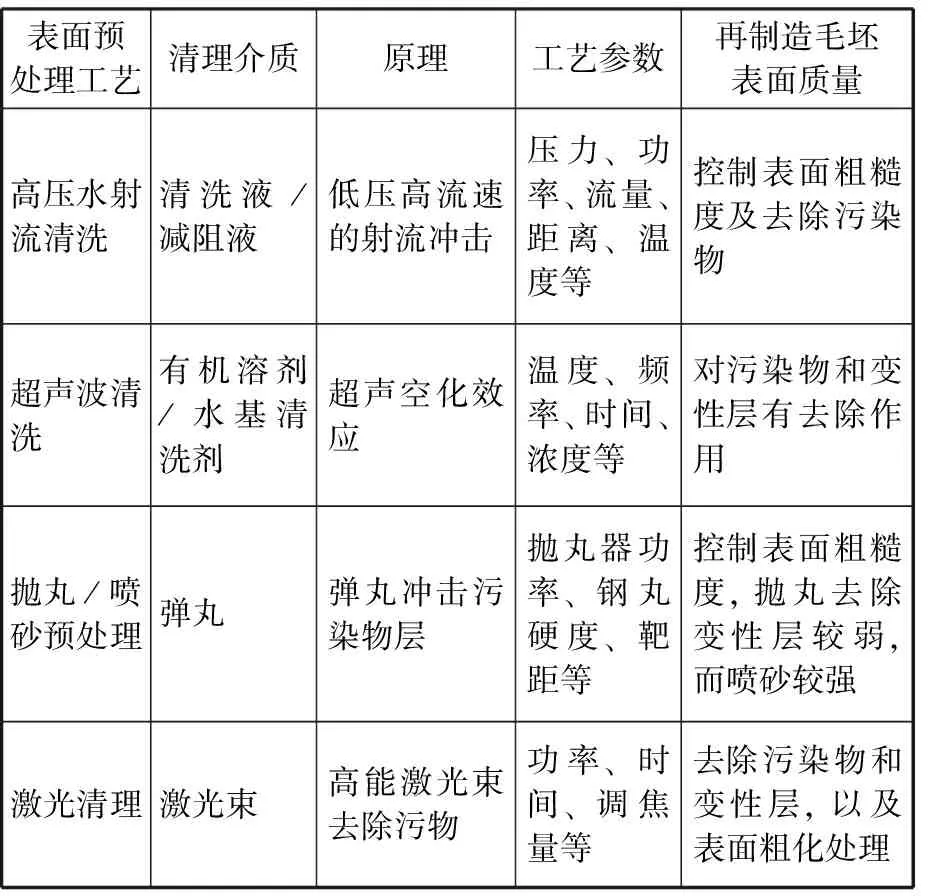

為了便于對整個預處理工藝過程各種需求進行分析,本文給出了常用的表面預處理工藝,見表2。將單個工序作為預處理工藝過程的基本單元,其中各類過程參數將影響預處理工藝能力。過程參數可分為以下三類:①環境參數(PE):表征環境狀態的基本參變量,如環境溫度等;②介質參數(PM):表述預處理介質狀態特征的各種物理量,如清洗劑濃度、清洗溫度、鋼丸硬度等;③工藝參數(PP):表征預處理設備狀態的控制變量,如功率、時間、頻率、壓力等。

表2 常用表面預處理工藝[12-13]

以工藝單元的主要過程參數為變量,構建工藝單元的預處理過程模型,通過調節主要過程參數來實現調控工藝單元的表面預處理工藝能力、工藝能耗和工藝成本的目的。

2.2 預處理工藝模型

2.2.1預處理工藝能力

基于所選取的預處理工藝類型,結合文獻[3,6,12-13]及實驗數據,分析工藝單元中各類過程參數對其表面質量的影響關系,構建面向表面污染物、形變層及變性層分布狀態的再制造毛坯表面預處理工藝能力函數:

η(x)=f(PE,PM,PP)

(6)

式中,f(·)為與工藝過程參數相關的預處理工藝的能力函數;(PE,PM,PP)為預處理工藝過程參數。

依據式(5)將再制造預處理表面質量需求作為工藝決策的主要依據,構造基于工藝能力的再制造毛坯表面預處理工藝過程模型,并獲取最優的過程參數組合。由于預處理工藝能力與過程參數之間存在非線性關系,可采用多元響應函數構建該模型[14],即

(7)

式中,β0是過程參數的工藝能力系數;βi為各過程參數單次方系數;βii為各過程參數二次方系數;βii為兩過程參數共同作用系數;φ為實驗值與回歸值的差值。

2.2.2預處理工藝能耗

表面預處理過程主要是一個破壞污染物、變性層與工件表面結合力的過程,這種破壞力即為清理作用力,且該破壞過程必然伴隨著能量的消耗。表面預處理工藝總能耗可直觀地表示為清理能耗和提高介質[15]能耗的總和,即

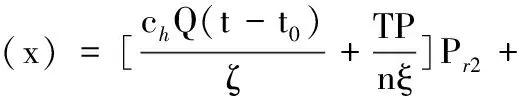

(8)

式中,ch為預處理溶液的比熱容;Q為單個零件預處理溶液消耗量;t為預處理溫度;t0為常溫;n為預處理時間T內預處理零件的數目;ζ為加熱時能量的轉化率;ξ為不同設備預處理時的能量利用率;P為預處理設備功率。

2.2.3預處理工藝成本

表面預處理工藝過程中各個環節均具有相應的成本消耗,可表示為

W(x)=∑?(x)

(9)

基于企業及文獻調研,可將表面預處理工藝成本分為設備折舊成本、用電成本、人工成本、材料成本和廢物處理成本5個部分組成[9],即

(10)

式中,κ為單個零件總耗時與單個零件清洗耗時的比值;Pr1為單位小時的設備折舊費用;Pr2為電價;Pr3為單位小時的員工成本;Pr4為介質價格;Pr5為廢棄介質處理成本。

2.3 表面預處理過程工藝優化

(1)表面質量需求。統計分析廢舊產品中關鍵零部件表面狀態,分析再制造毛坯表面初始質量(如污染物種類及其分布、磨損狀態等)。同時,基于表面質量對再制造修復的影響規律,結合其修復結構的服役性能需求,提出再制造預處理表面質量需求。

(2)工藝優化模型。基于再制造毛坯表面初始質量,結合現有預處理工藝選取合適的工藝類型,并以預處理工藝單元為研究對象,分析各類工藝過程參數對工藝能力、工藝能耗和工藝成本的影響關系,選擇并設定相關系數,構建相應工藝過程函數模型。

(3)預處理工藝優化。將預處理工藝能力函數模型設為約束函數,主要是為了確保再制造毛坯預處理工藝能力需求;將工藝能耗和工藝成本設為目標函數,結合實驗及調研數據,采用合理數值分析方法,得到工藝過程參數優化值,進一步構建預處理工藝優化模型。

工藝參數約束條件為

T∈(T0,Tl)t∈(t0,tl)C∈(C0,Cl)P∈(P0,Pl)…

工藝能力需求應滿足:

η(x)≥ψ(x) (η1(xD),η2(xA),η3(xO))≥(ψ1(xD),ψ2(xA),ψ3(xO))

優化目標函數為

式中,xk為過程參數變量,下標k為過程參數的個數;(T0,Tl)、(t0,tl)、(C0,Cl)、(P0,Pl)分別為表面預處理時間、預處理溫度、介質濃度和預處理功率的取值區域。

基于上述優化模型,結合再制造毛坯表面污染物分布狀態及預處理表面質量需求,對現有預處理工藝過程參數進行調控,以實現降低工藝能耗和工藝成本的目標,形成高效且綠色的再制造表面預處理工藝過程。

3 案例分析及驗證

3.1 表面預處理工藝實驗

3.1.1實驗設計

基于企業調研,由于該款廢舊變速箱殼體表面存在較多含有污染物的毛細裂紋,給污染物清理造成極大的困難。結合企業再制造需求,該款廢舊變速箱殼體再制造表面預處理的主要任務是去除其表面污染物,即將污染物狀態作為表面質量主要需求。而在預處理去除污染物的過程中,需考慮預處理去除污染物質量百分比c、污染物分布狀態δ等。由于企業生產實踐有可操作性的要求,因此將去除污染物質量百分比c作為衡量預處理工藝能力的指標,可表示為

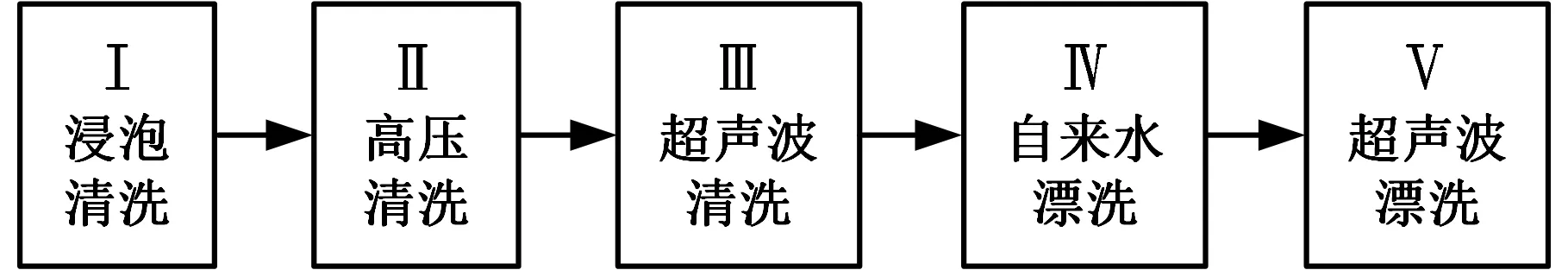

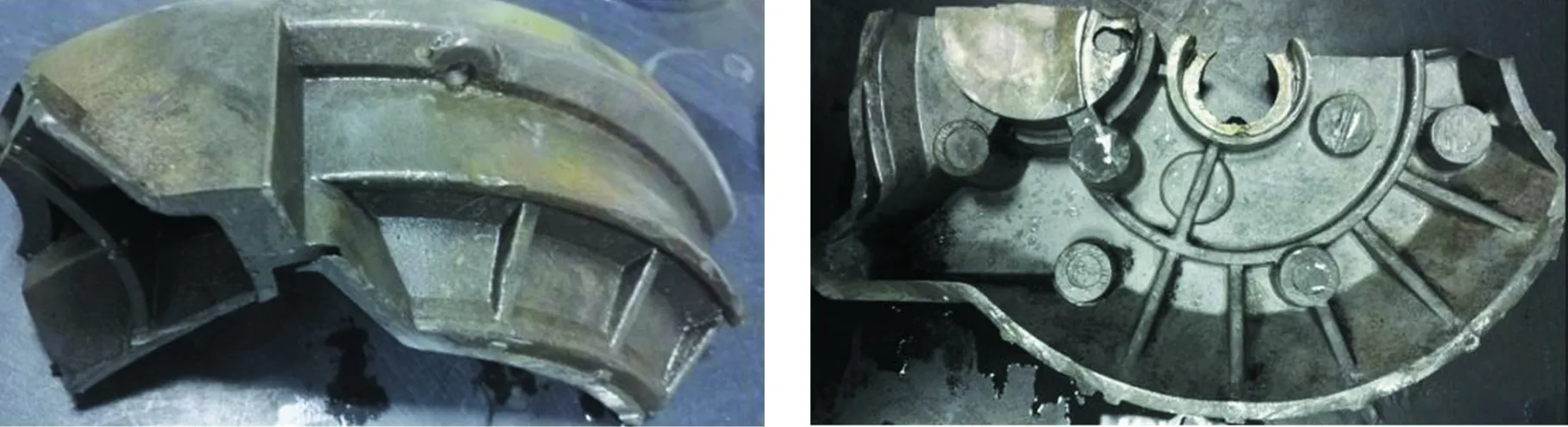

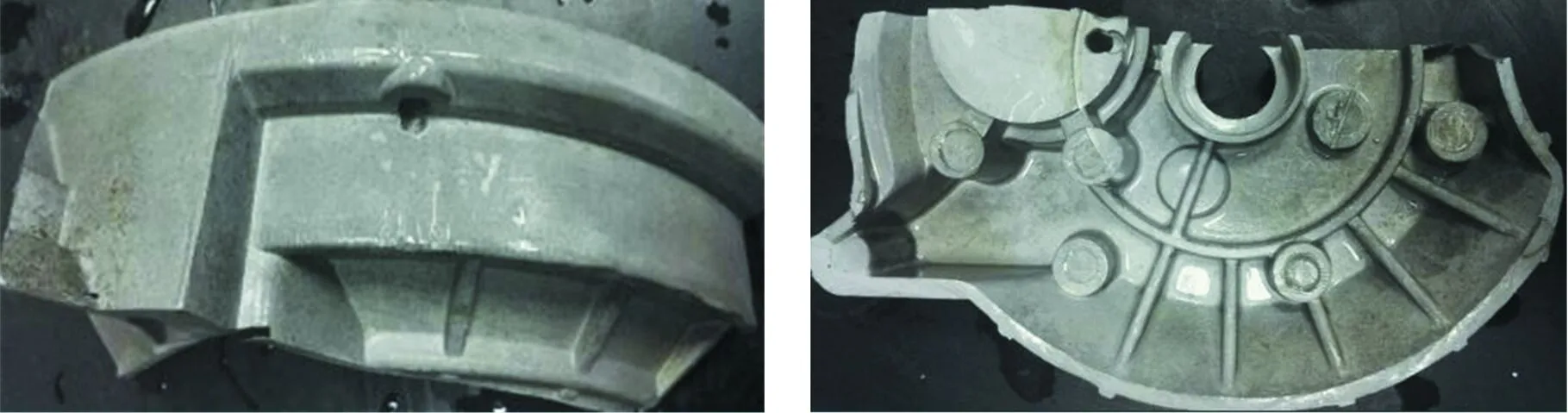

η(x)=(η1(xD),η2(xA),η3(xO))=η1(xD)=f(x)=c

結合企業需求及文獻調研,分析檢測所收集的廢舊變速箱殼體表面污染物,設計并優化后的清洗預處理工藝流程見圖1,可以看出,復合預處理工藝由浸泡清洗、高壓清洗、超聲波清洗、自來水漂洗和超聲波漂洗組成。樣件預處理前后的對比見圖2。基于實驗數據,超聲波清洗單元內各參數對污染物去除量影響較大,可視為該復合預處理工藝的核心工藝,因此本文以超聲波清洗預處理工藝單元為例,分析并驗證上述理論模型的實用性和優越性。再制造毛坯超聲波清洗工藝單元的預處理表面質量需求選擇見表3。

圖1 某款變速箱殼體的清洗預處理工藝流程Fig.1 Cleaning pretreatment process of a gearbox housing

(a)預處理前

(b)預處理后圖2 某款變速箱殼體樣件預處理對比圖Fig.2 A gearbox housing sample pretreatment contrast

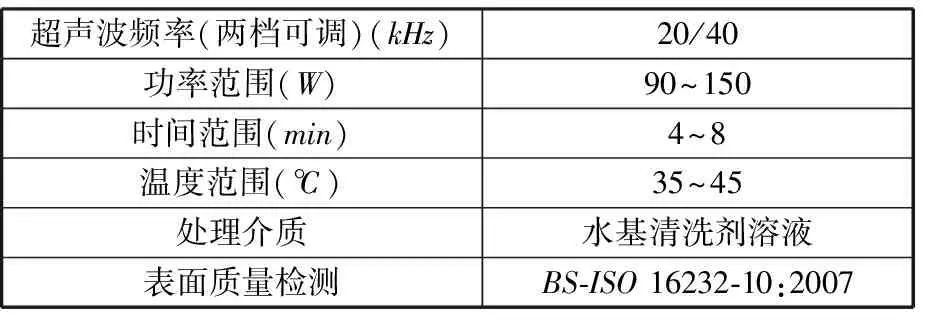

3.1.2超聲清洗工藝實驗

基于相關標準BS ISO 16232-10-2007[16],可設定超聲清洗工藝能力為

(11)

式中,m0為前一個工藝單元清洗后樣件質量;m1為經超聲波清洗后的樣件質量;m2為清潔度合格后的潔凈樣件質量。

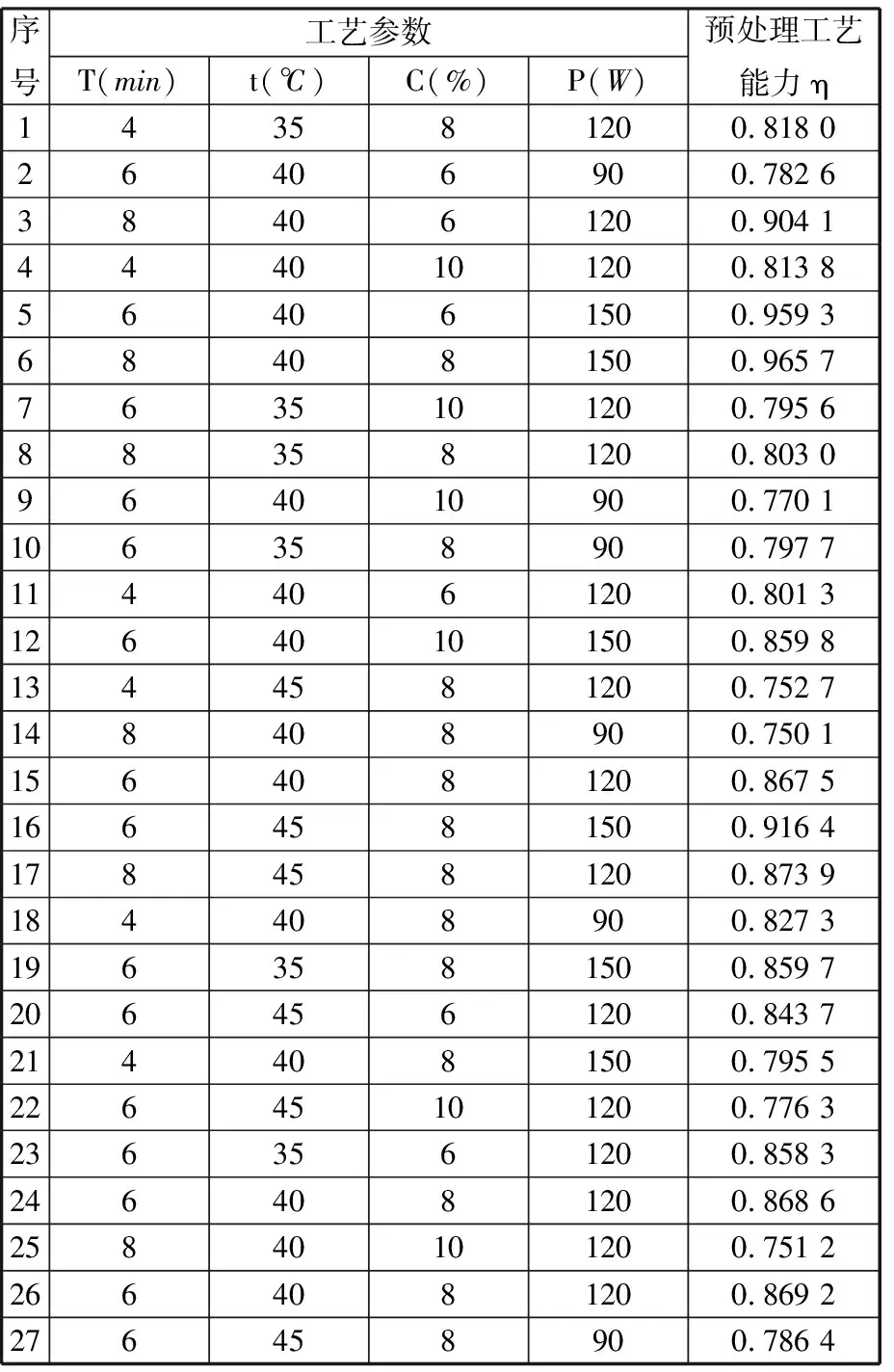

基于企業需求及文獻調研,選取超聲波清洗主要參數(清洗時間T,清洗溫度t,清洗液濃度C,清洗功率P),利用Box-behnken實驗設計方法開展實驗,實驗參數和條件見表4,進一步分析超聲波清洗預處理工藝能力函數,見表5。

表3 再制造毛坯超聲波清洗工藝單元預處理表面質量需求選擇參考

表4 表面處理實驗參數

表5 預處理工藝參數及預處理工藝能力數據

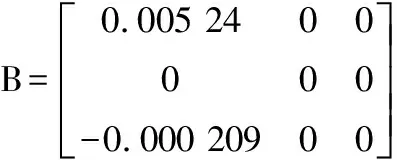

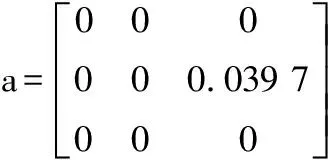

3.1.3超聲波清洗工藝能力函數

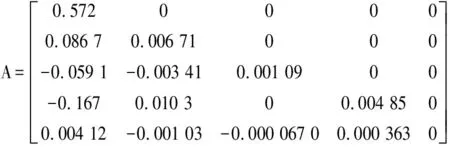

結合數值分析方法,得到超聲波清洗工藝能力擬合函數如下:

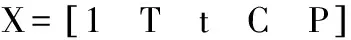

η=XAXT

(12)

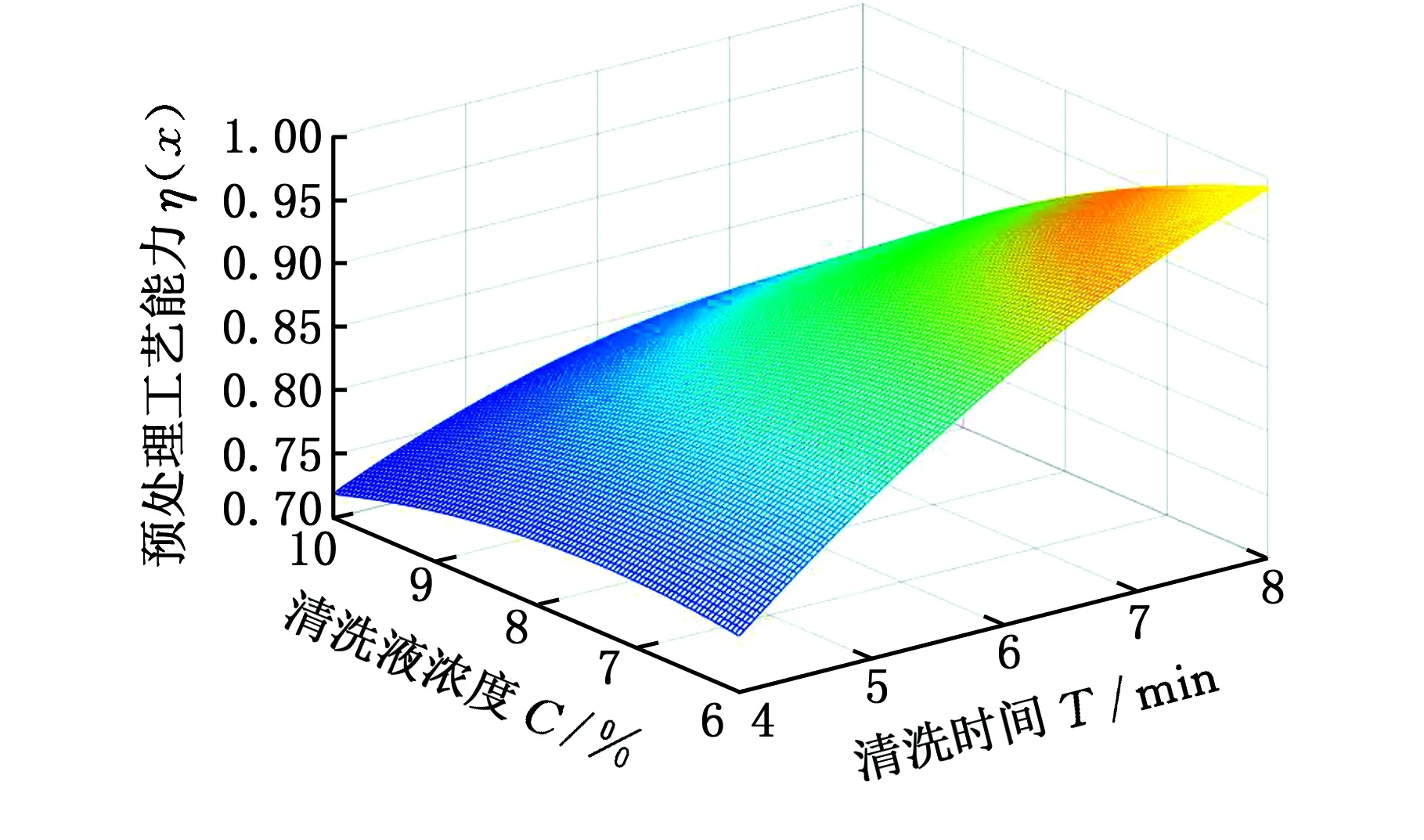

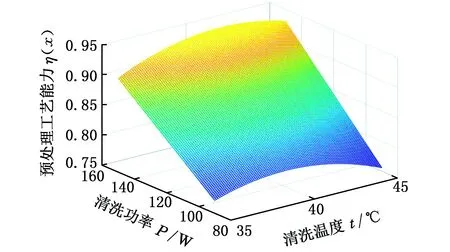

基于上述超聲工藝能力擬合函數,可獲得時間、溫度、濃度和功率這4個工藝參數與超聲波清洗預處理工藝能力的影響關系,見圖3。

(a)時間和濃度對預處理工藝能力的關系

(b)溫度和功率對預處理工藝能力的關系圖3 對超聲波清洗預處理工藝能力的影響關系Fig.3 Influence on ultrasonic cleaning pretreatment process capability

3.2 超聲波清洗能耗分析

在超聲波清洗表面處理工藝過程中,單個零件消耗的清洗液體積可設定為

(13)

將式(13)代入式(8)可得

(14)

式中,Q為單個零件消耗的清洗液體積;V為超聲波清洗槽液體積;Dout為超聲波清洗液排放時清洗液的污染物含量;Din為剛配好的槽液污染物含量;ε為可循環利用率。

能耗函數其余變量的數值設定見表6。

表6 能耗函數其余變量數值

注:Dout-Din為單個零件經超聲波清洗后,超聲波清洗液濃度差值。

基于企業及文獻調研數據,選取并設定參數(表6),可得到超聲波清洗能耗函數如下:

E=[2.094η(t-25)+0.039 7TP]×10-4

(15)

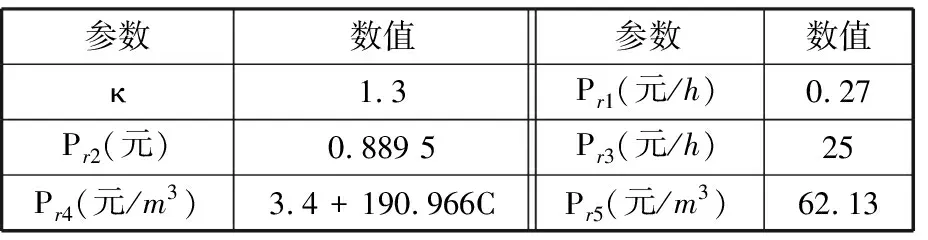

3.3 超聲波清洗成本分析

超聲波清洗的成本主要包括:設備折舊成本、用電成本、人工成本、材料(主要為清洗液等)成本,廢物(污水)處理成本等,由式(10)、式(13)、式(14)可得單個零件超聲波清洗的總成本:

(16)

基于表7中的數據設定,可得到超聲波清洗成本函數如下:

W=η(3.6×10-3+2.407×10-2C+1.863×10-4t)+

3.53×10-6TP+0.091T

(17)

表7 成本函數變量數值[17-18]

3.4 約束條件

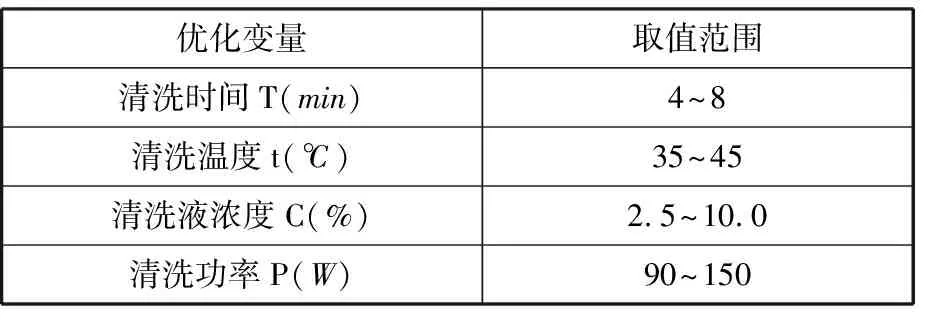

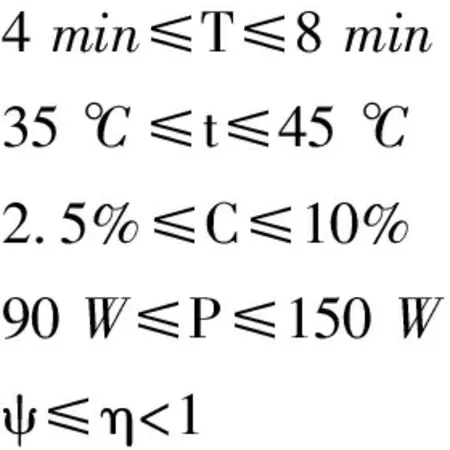

在再制造廢舊變速箱清洗過程中,超聲波清洗工藝參數必須在允許的清洗條件范圍內選取,根據文獻及實驗可獲得優化變量的取值范圍見表8。

表8 優化變量的取值范圍

綜上所述,可得超聲波清洗多目標優化模型如下:

s.t.

式中,ψ為表面質量需求。

3.5 超聲波清洗工藝過程模型的多目標優化結果分析

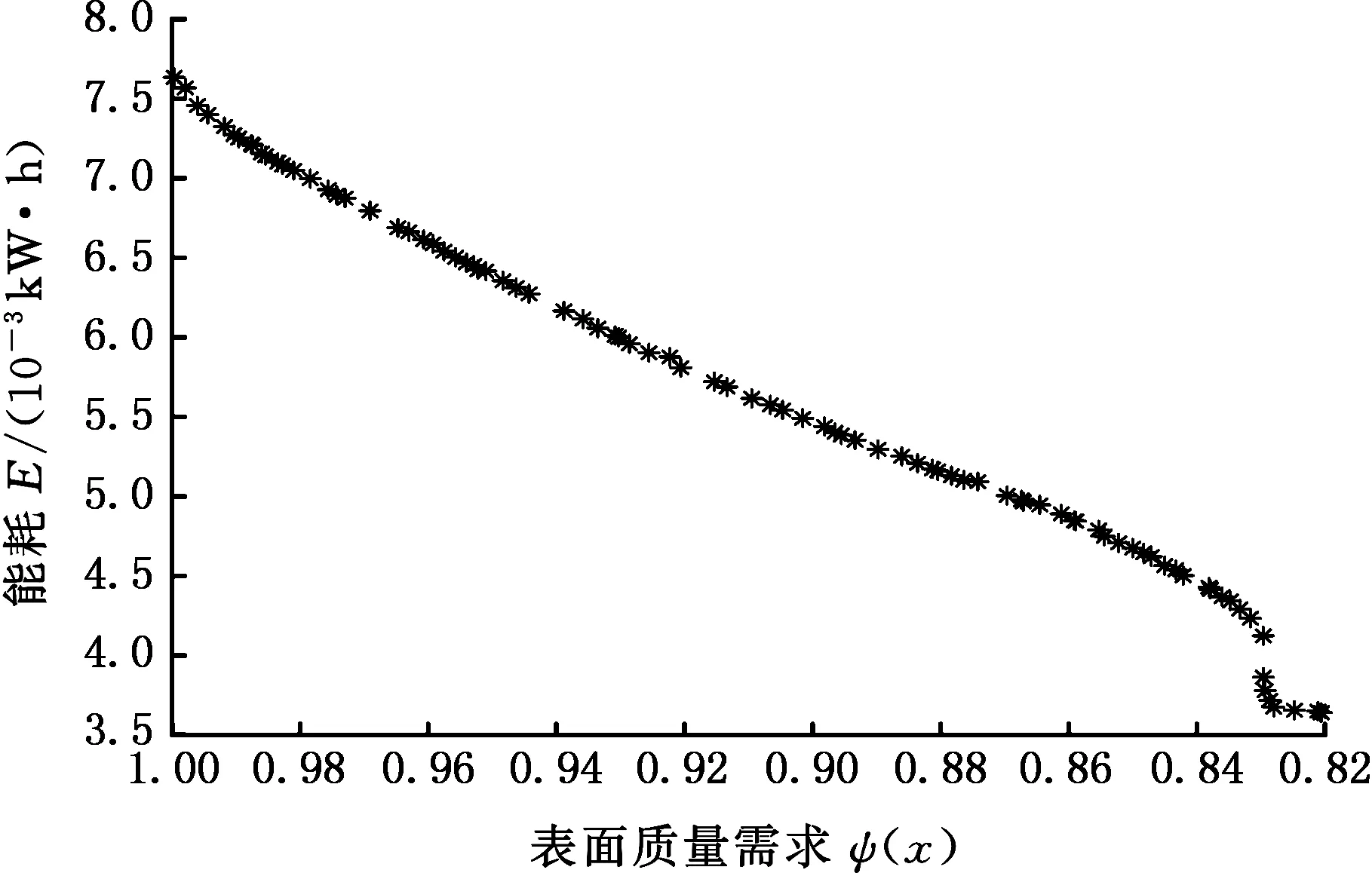

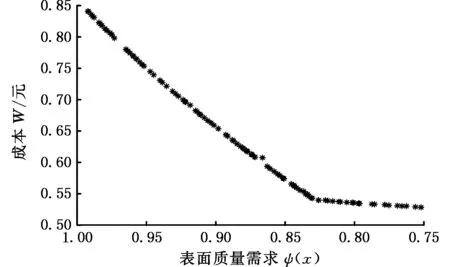

通過MATLAB對超聲波清洗的多目標優化模型進行求解,獲得表面質量需求與能耗、成本的映射關系見圖4。

(a)表面質量需求與能耗的關系

(b)表面質量需求與成本的關系圖4 表面質量需求與工藝能耗、成本之間的關系Fig.4 Relationship between surface quality requirements and process energy consumption and cost

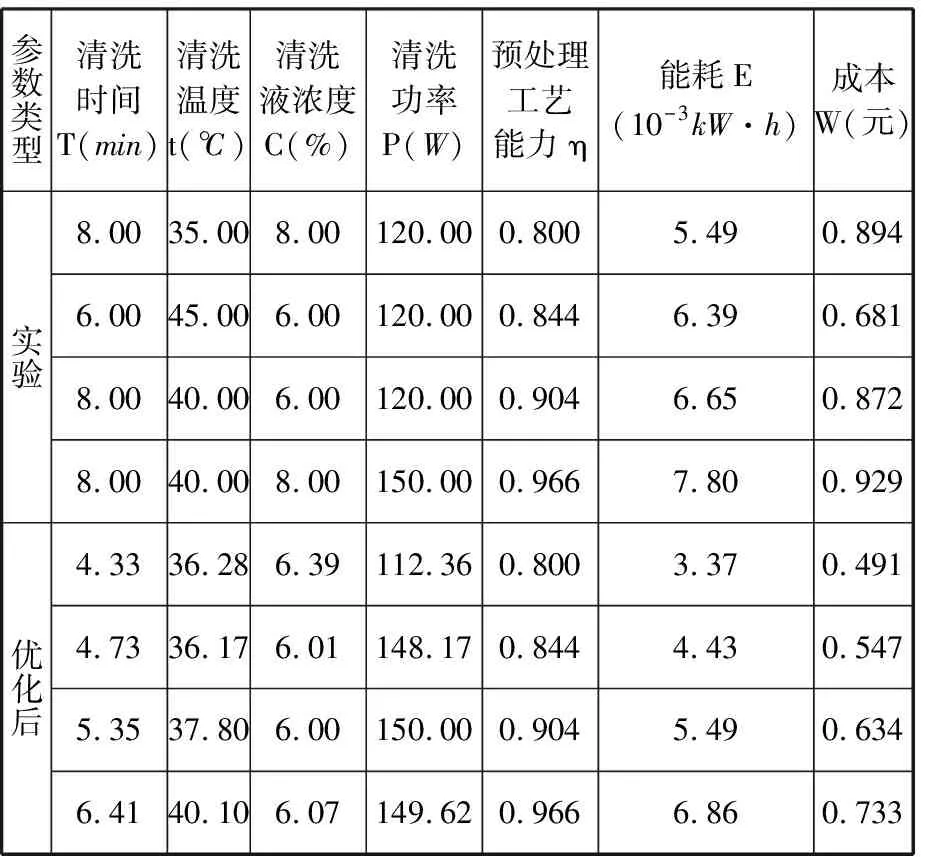

由圖4可知,表面質量需求與工藝能耗和工藝成本之間近似成正比關系,因此,企業對廢舊零部件進行表面預處理時,需對每個工藝單元設定合適的毛坯表面質量需求值,以實現整個工藝流程最優的能耗及成本。基于企業及實驗數據,將綜合考慮超聲波清洗的超聲工藝能力、工藝能耗和工藝成本獲得的最優解與實驗參數組合下的目標值進行對比,見表9。

表9 工藝參數優化前后的結果對比

由表10可知,通過優化后得到的工藝能耗和工藝成本與現有實驗工藝參數相比均得到大幅度降低,表明采用本文的優化方法,可在滿足清潔度的同時,降低超聲波清洗工藝能耗和工藝成本,也表明了本文建立的優化模型具有可行性。

表10 優化前后不同表面質量需求下各優化目標降低程度

綜上所述,基于再制造毛坯的表面質量需求或預處理工藝單元的工藝需求,采用本文所提再制造預處理工藝優化方法,可對所選擇的各預處理工藝單元中的基本工藝參數進行優化,從而實現整個預處理工藝流程的工藝總能耗、工藝總成本和預處理效率得到大幅度優化。

4 結論

(1)針對再制造毛坯表面污染物分布狀態的不確定性,分析了再制造毛坯不確定性對表面預處理工藝的影響,提出了基于毛坯污染物分布狀態的再制造預處理工藝需求分析方法。

(2)基于再制造預處理方法的基本原理及工藝參數的文獻調研,量化分析其工藝參數對其工藝能力的影響程度,并結合預處理工藝需求分析構建了再制造預處理工藝過程模型。

(3)分析了預處理工藝過程中不同工藝參數與其各類工藝能耗及工藝成本之間的量化映射關系,提出了基于表面預處理工藝需求的再制造預處理過程工藝優化方法。

(4)以某型號變速箱殼體為研究對象,選擇超聲波清洗方法研究其預處理工藝單元,結合實驗數據構建其工藝過程模型,并提出相應工藝優化方案,驗證了本文所提方法的有效性。

本文基于再制造毛坯表面污染物分布狀態不確定性,構建了表面預處理工藝過程模型并提出了相應優化方法。但該工藝過程模型針對的是單個預處理工藝類型,對復合預處理過程應用中存在局限性,日后需針對復合預處理過程,完善預處理工藝過程模型及優化方法,提升其工業化應用價值。