基于人工魚群和粒子群優化混合算法的側銑刀軸軌跡規劃

劉紅軍 魏宇祥

1.沈陽航空航天大學機電工程學院,沈陽,1101362.沈陽航空航天大學研究生院,沈陽,110136

0 引言

非可展直紋面是工程中的一種常見曲面,主要應用于葉輪類零件,其葉片型面大多數是非可展直紋面和自由曲面。加工此類零件難度較大,一直是數控加工領域研究的難點[1]。側銑加工采用刀具側刃進行切削,一次走刀可形成加工表面,具有加工效率高、加工表面粗糙度小等特點。近年來,對非可展直紋面數控加工的研究主要集中在側銑加工上。

LIU[2]提出了適用于凸自由曲面和直紋面棒銑刀側銑的單點偏置法及適用于直紋面的雙點偏置法、多點偏置法,此方法計算簡單,但誤差較大;宮虎[3]研究了任意回轉面刀具五坐標數控加工的運動幾何學基礎,證明了設計曲面與刀具包絡面的極差等于設計曲面的等距面與刀軸軌跡面的極差,并針對圓錐刀側銑加工問題,提出了圓柱面與圓錐面轉化的思想;ZHANG等[4]對設計曲面、刀具包絡面以及刀具曲面三者的關系進行了研究,建立了回轉面刀具側銑非可展直紋面的理論模型;閻長罡等[5]針對圓錐刀側銑加工問題,結合圓錐面自身的幾何特性,提出了法向映射曲線的概念,將刀具包絡面向設計曲面的逼近問題轉化為每個刀位下法向映射曲線與特征線的最小二乘逼近問題;傅浩杰等[6]針對現有五軸側銑刀軌生成方法生成組合曲面側銑加工刀軌困難的問題,通過分析飛機結構件中組合曲面的類型,提出了一種基于曲面擬合的精度可控、刀軸擺動均勻且無干涉的飛機結構件組合曲面側銑加工刀軌生成方法;胡東方等[7]通過迭代逼近減小初始刀軸矢量誤差,將刀軸作為NURBS直紋面母線來重構理論刀軸回歸軌跡面,并利用最小二乘法進行進一步優化,建立了弧面凸輪側銑加工刀軌誤差優化模型,提出了求解該優化模型的一種實數編碼的人工免疫算法;HSIEH等[8]提出了基于粒子群的五軸數控加工刀具軌跡優化方法,并將智能算法引入到刀具軌跡優化中。

人工魚群(artificial fish swarm ,AFS)算法[9]是一種有效的尋優算法,具有并行性、簡單性、能很快跳出局部極值等優點。但該算法也具有尋優精度不高、后期收斂速度慢等缺陷。

粒子群優化(particle swarm optimization ,PSO)算法是一種基于群智能的演化計算技術,具有概念簡單、易于實現、收斂速度快等優點。但該算法極易發生早熟收斂,全局極值的搜索能力差。

本文結合以上兩種算法的優點,針對刀具軌跡優化問題確定了單刀位下的誤差度量函數,提出了基于人工魚群(AFS)和粒子群優化(PSO)混合算法的求解策略,并對其進行優化處理得到最優單刀位,進而獲得優化后的刀軸軌跡面,并計算得到包絡誤差。仿真結果驗證了該算法具有效率高、求解精度高等優點。

1 初始刀位確定

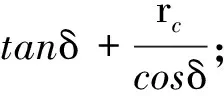

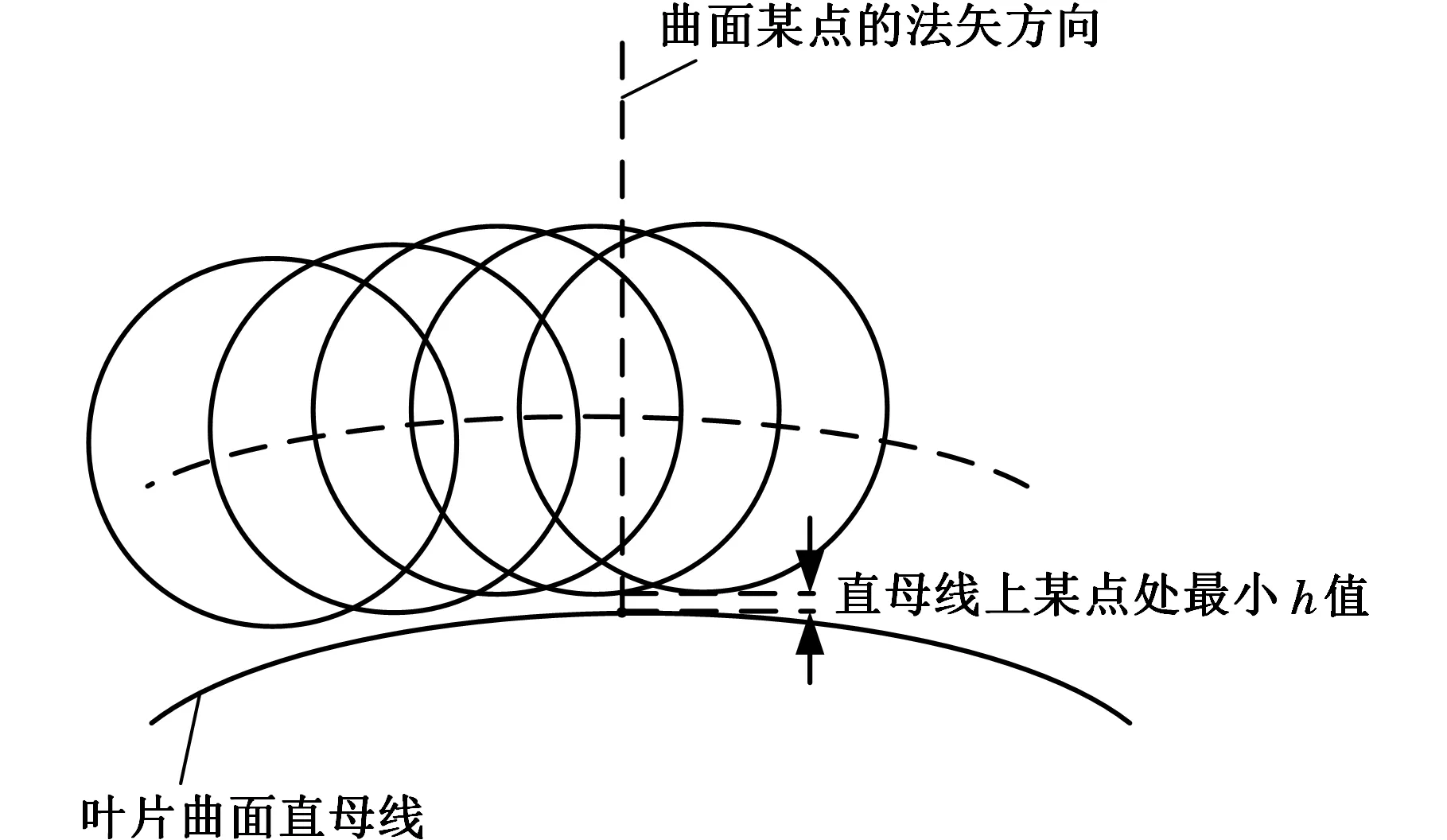

采用兩點偏置法來確定初始刀位,刀具選用圓錐刀,如圖1所示。

圖1 確定初始刀軸矢量Fig.1 Determines the initial cutter axis vector

確定初始刀軸矢量具體步驟如下。

(1)將葉片基線上參數u∈[0,1]離散化(u=u1,u2,…,um)。取參數v=0,u=u1,將該點記為P1;取參數v=1,u=u1,將該點記為P2。

(2)確定刀軸矢量的第一點Q1:

|P1P2|=

式中,(XP1,YP1,ZP1)、(XP2,YP2,ZP2)分別為P1、P2的坐標值;nP1為葉片在P1處的單位法矢;nP2為葉片在P2處的單位法矢(法矢方向在葉片的同一側);τ1為P1處沿曲面u方向的切矢;τ2為P2處沿曲面u方向的切矢。

刀軸矢量第一點Q1為

式中,rc為圓錐刀的小端半徑;δ為圓錐刀的半錐角。

依據上述計算過程,繪制計算初始刀軸矢量流程圖,見圖2。

圖2 計算初始刀軸矢量流程圖Fig.2 Flow chart of the initial cutter axis vector

2 單刀位下的誤差度量函數

非可展直紋面直母線各點處的法矢不同,無法用半徑大于零的圓柱滾動包絡面形成,除非滾動半徑為零。真實的加工誤差為刀具包絡面與設計曲面的法向誤差。非可展直紋面的幾何特性決定了加工該類曲面有著不可避免的原理性誤差,對于每個刀位下,理想狀況下有

|PiQi|=r(Pi)i=1,2,…,n

顯然,若要使誤差減小,就應使||PiQi|-r(Pi)|的值盡可能小,若每個刀位下刀軸上的每一點都盡可能滿足上述條件,則得到的刀具包絡面會最大限度地逼近設計曲面。

由以上分析可知,單刀位下的誤差度量函數如下:

其中,c為刀軸位姿;C為單刀位下所有刀軸位姿的集合;r(Pi)為已知量,因此核心部分是求解|PiQi|(即求解一點Pi到非可展直紋面r(ui,vi)的距離問題)。設垂足坐標(ui,vi),則垂足點滿足以下方程:

(Pi-r(ui,vi))ru(ui,vi)=0

(Pi-r(ui,vi))rv(ui,vi)=0

式中,ru(ui,vi)為Pi點在u方向的切矢;rv(ui,vi)為Pi點在v方向的切矢。

上述方程的解析求解較復雜,不便于計算,本文使用數值法對其進行求解。單刀位的誤差度量函數的求解可以看作是一個函數的極小值求解問題,由于函數難以建立明確的函數表達式,用傳統方法難以求解,而智能算法在求解該類問題有特別的優勢,因此將單刀位誤差函數作為智能算法優化的目標函數。

此外,單刀位誤差函數的確定對判斷單刀位的好壞給出了快捷簡便的計算方法。傳統方法是通過計算刀具的包絡誤差,從而判斷刀具在某刀位下過切或欠切的情況,計算過程繁瑣。相比之下,單刀位誤差函數的方法能快速判斷刀位是否達到局部最優,計算量小,計算速度快,適合編程處理。在AFS-PSO智能算法中會多次調用誤差度量函數,因此,誤差度量函數的計算速度對算法效率有重要的影響。

3 基于AFS-PSO算法的刀位優化

3.1 初始種群的生成

初始種群的生成采用如下步驟:①以初始刀軸兩端點P1、P2為球心,分別建立半徑為R的球形區域,作為初始種群生成區間;②隨機在2個球形區域內產生粒子,每個粒子作為刀軸的一個端點,2個粒子作為一個點對,構成了一個新的刀軸矢量,重復上述步驟A次,可構成一個大小為A的矢量數組P=[P[0],P[1],…,P[A-1]];③設刀軸矢量端點坐標Q1(X1,Y1,Z1)和Q2(X2,Y2,Z2),則矢量數組P中每個元素分別為關于X1、Y1、Z1、X2、Y2、Z2的6維矢量,總計A個6維矢量作為智能算法的初始種群。

成果展示是在任務完成之后,對整個項目完成情況的一次總結評析。這個評估是多元化的,并非傳統教師點評,而是存在與學生個人,學生與學生之間,不同小組成員之間,當然也包括教師評價在內的多元的評價方式。在實施項目教學法之前普通話成績的評定只注重了學生的結果性考核,卻忽略了學生的過程性考核。在新的、多元性課程標準中,我們采用了綜合評價方法,主要包括普通話水平測試成績評價、個人口語表達能力評價、團隊合租評價、專業實踐評價為一體的綜合性評價方式。課程以“教師、學生、專業”為一體的多元性評價主體,對學生的普通話課程成績做出綜合性評定。

3.2 基于AFS-PSO算法的優化過程

對于群智能算法而言,群智能是呈現正反饋性質的,如PSO算法中,粒子會偏向于向群體中最好的位置移動。正反饋機制雖然會保證粒子往較好的位置移動,但也會直接導致優化易過快收斂到局部極值,因此,有必要引入抑制過快收斂的機制。AFS算法中擁擠程度概念的引入,避免了群體收斂過快問題的發生。此外,個體能否跳出局部極值也是檢驗群智能算法性能的要素,通常隨機因子是解決跳出局部極值有效的方式,AFS算法中的隨機步長,以及PSO算法的速度迭代公式中的隨機數和粒子飛行方向都是隨機因子,它們的引入保證了算法的全局極值搜索能力。而AFS-PSO混合算法的提出,首先利用AFS算法的全局收斂性快速找到滿意的解域,然后利用PSO算法的快速局部搜索能力找到最優值也是基于上述設計原則的考慮。

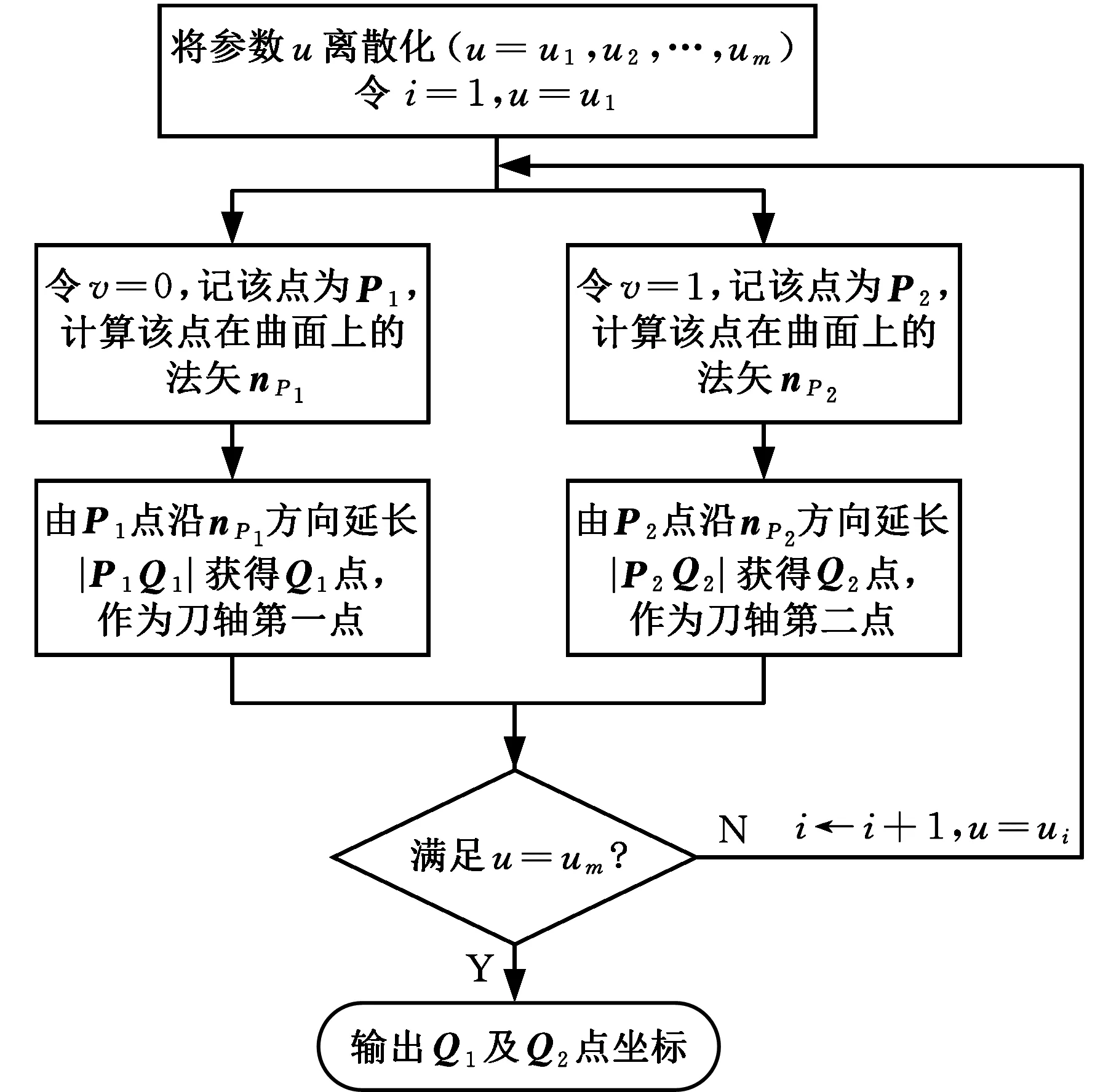

AFS-PSO混合算法的流程圖見圖3,具體設計步驟如下。

圖3 AFS-PSO算法流程圖Fig.3 AFS-PSO algorithm flow chart

(1)初始化種群。對種群內的參數進行設置,如人工魚的數量、步長、視野、覓食行為的最大嘗試次數、擁擠度因子、進化次數等。

(2)公告板初始化。每條人工魚對應一個刀軸矢量,計算每條人工魚的適應度值(即單刀位誤差度量函數值),比較這些值,選擇其中最小的適應度值,并將該值對應的人工魚位置賦值給公告板。

(3)魚群位置更新策略。根據人工魚的4種行為(覓食、聚群、追尾、隨機)來更新自身的位置狀態,每次位置更新后計算適應度值并與公告板的適應度值進行比較,若當前適應度值較優,則更新公告板;否則,公告板不變。

(4)魚群算法終止條件。當魚群算法達到給定精度時算法終止,即滿足

其中,ε為一個足夠小的正量,若滿足上式條件,則將最優值賦值公告板;否則,轉到步驟(3)繼續迭代。

(5)賦值粒子群。獲取公告板的值賦值gbest,將AFS算法中人工魚的位置賦值給粒子群,設置淘汰原則,將遠離最優位置的人工魚淘汰;在最優人工魚附近隨機生成若干個粒子,使粒子總數達到N個,賦予每個粒子初始化速度,對每個粒子賦予自適應權重,自適應權重隨粒子的目標函數值而自動改變,使粒子向較好的搜索區域靠攏。

(6)適應度值計算。計算每個粒子的適應度值,并與gbest的適應度值進行比較,若當前適應度值較優,則更新當前最優位置賦值給gbest。

(7)粒子狀態更新。粒子群算法粒子速度和位置更新表達式分別為

(8)計算更新后粒子的適應度。重新計算每個粒子的適應度值,并與歷史值pbest的適應度值進行比較,若當前適應度值較優,則更新pbest值;再將更新的pbest值與群體中最好粒子位置gbest值進行比較,若更新的pbest值較優,則更新gbest值。

(9)更新公告板。重復步驟(7)~(8),當達到粒子群迭代次數后,將gbest值賦值公告板,并作為最優解輸出。

4 包絡誤差的計算

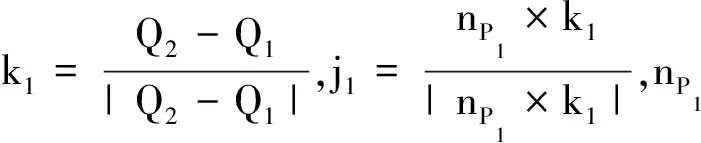

4.1 圓錐刀圓錐面方程建立

圖4 圓錐面方程建立示意圖Fig.4 Establishment of cone surface equation

圓錐面在固定坐標系下的方程可表達為

f=O1+(rc+tsinδ)(cosαi1+sinαj1)+tcosδk1

式中,t為圓錐面母線方向的參數;α為轉角參數。

4.2 誤差模型建立

加工曲面的形成過程就是刀具面族的包絡過程,刀具在每個瞬時形成一條切觸線,這些切觸線的集合形成了加工曲面。

將葉片曲面的某條直母線P1P2均勻離散成若干個點Pi(i=1,2,…,m),每點處沿其法線方向作射線,被圓錐面截得的長度就是圓錐面在此處的加工誤差,用h表示(即包絡誤差),即

Pi+hn=O1+(rc+tsinδ)(cosαi1+

sinαj1)+tcosδk1

式中,n為曲面Pi點處的法矢量。

實際上,任意點處的加工誤差是由不同位置刀具加工形成的,因此,曲面某點處的加工誤差是其射線與不同位置下的刀具圓錐面截得的最小h值,如圖5所示。

圖5 包絡誤差說明圖Fig.5 Envelope error diagram

5 仿真結果與分析

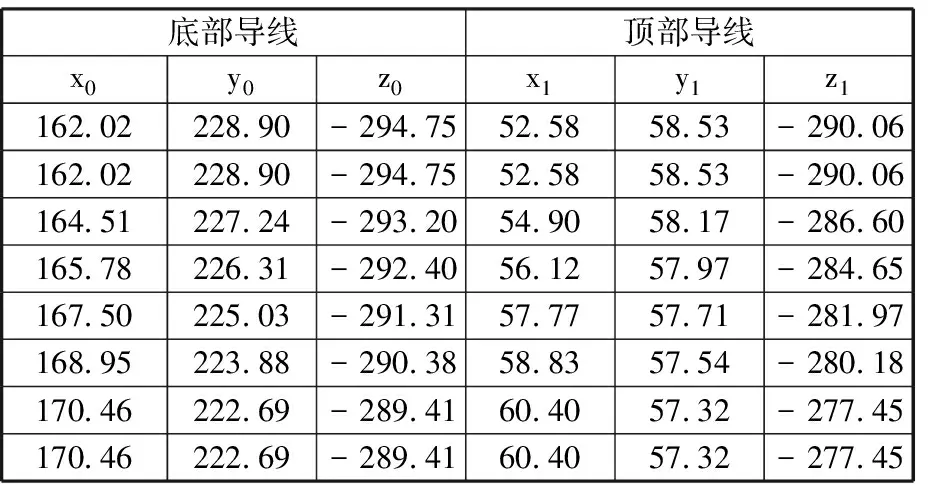

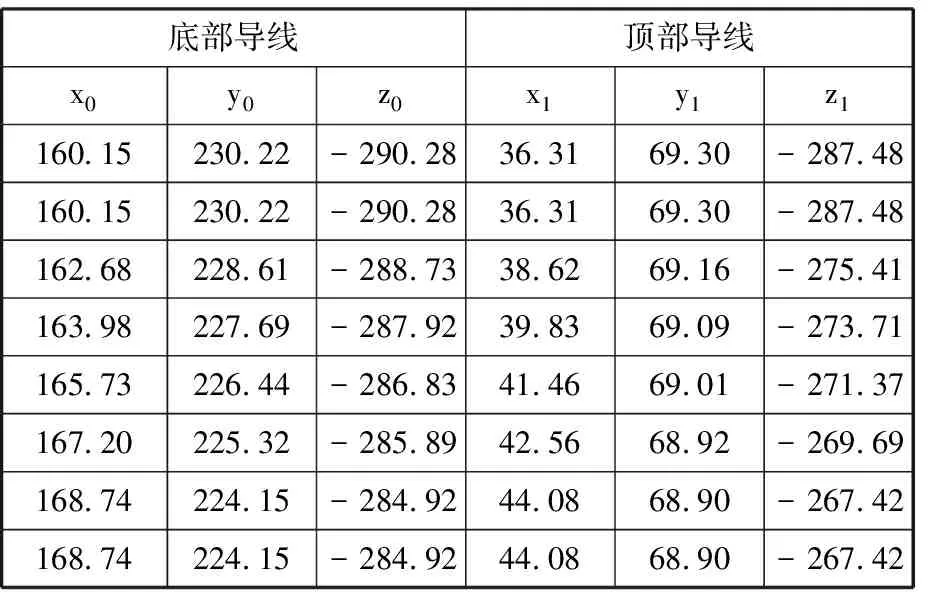

葉片曲面原始數據來源文獻[10],將葉片曲面劃分為28個曲面片,本文以第2曲面片為例(圖6),其2條邊界曲線均為非均勻有理B樣條曲線,并且具有相同的節點矢量[0,0,0,0,0.2,0.4,0.6,0.8,1.0,1.0,1.0,1.0],2條B樣條曲線相應控制點列于表1中。

圖6 葉片曲面模型Fig.6 Blade surface model

表1 曲面片2邊界B樣條曲線控制點

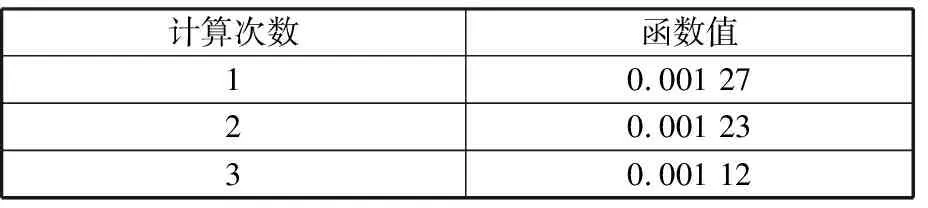

選用的圓錐刀小端半徑為5 mm,錐頂半角為5°。在曲面片上均勻地選取11個刀位,每個刀具軸線上均勻地選取11個點進行單刀位誤差函數的計算。表2給出了u=0位置的單刀位優化結果,其余刀位結果類似。

表2 單刀位的優化結果

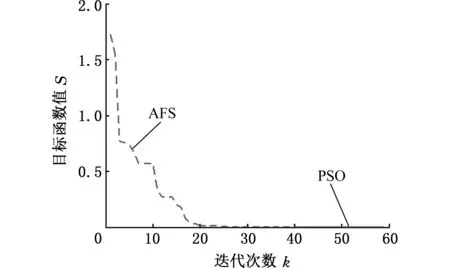

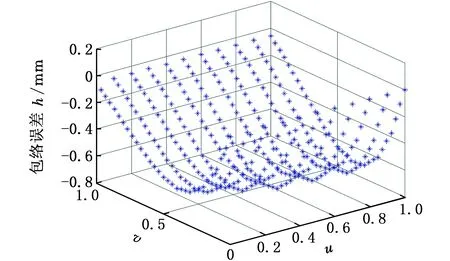

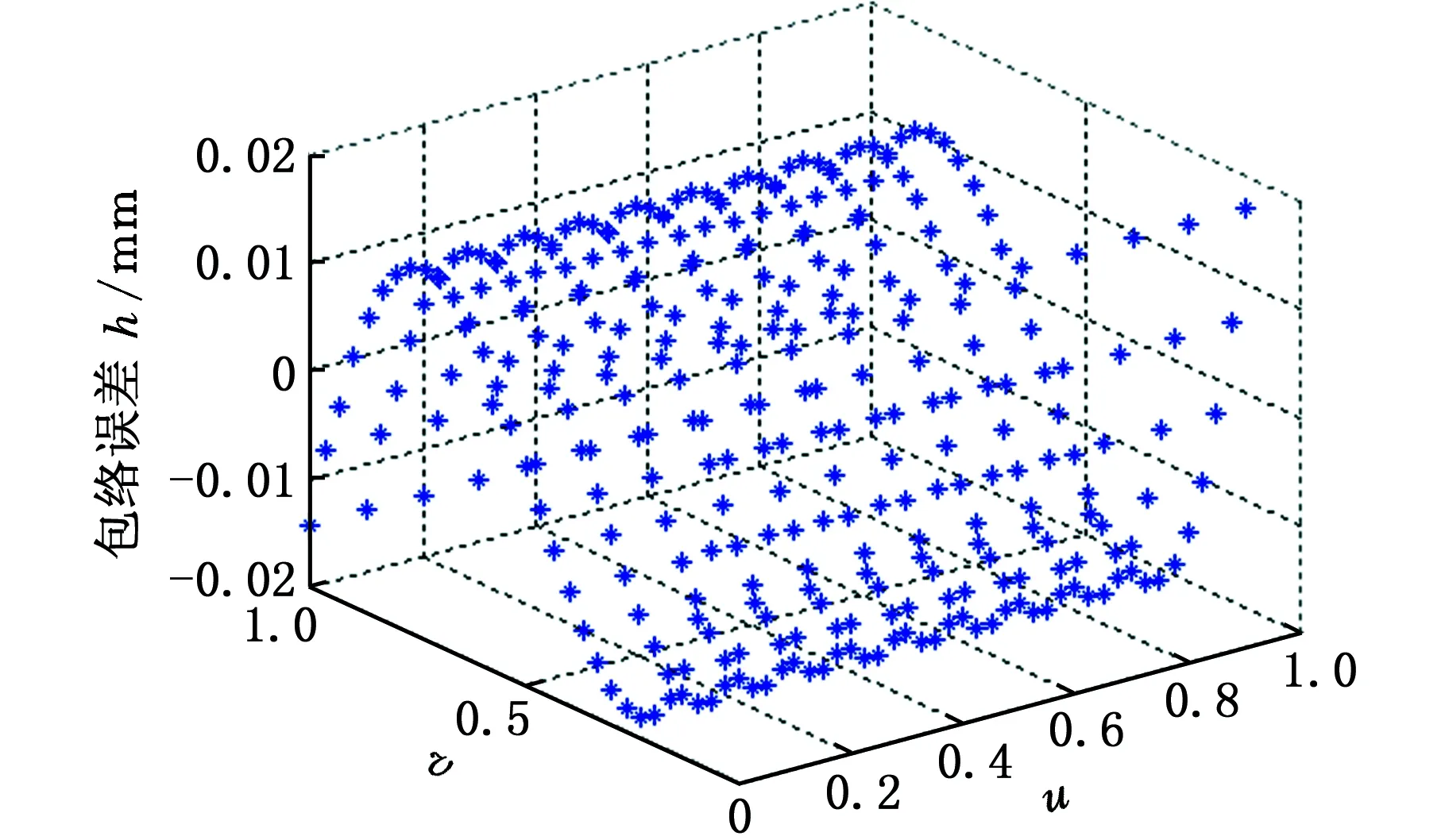

圖7所示為單刀位下全局最優值的收斂情況,優化前后刀具軸跡面邊界B樣條曲線的控制點分別見表3和表4,優化前后的包絡誤差分別見圖8和圖9。

對比圖8和圖9可以看出,初始軸跡面下的曲面最大極差已達到0.5 mm,而優化后的最大極差為0.038 9mm。

圖7 單刀位全局最優值的收斂情況Fig.7 Convergence of global optimum of single cutter

表3 初始軸跡面邊界B樣條曲線控制點

表4 優化后軸跡面邊界B樣條曲線控制點

圖8 初始包絡誤差圖Fig.8 Initial envelope error diagram

圖9 優化后包絡誤差圖Fig.9 Envelope error after optimization

6 結論

(1)提出了單刀位下的誤差度量函數,即刀軸上各點到非可展直紋面的距離與對應各點到圓錐面的距離差值的平方和最小。

(2)針對每個刀位下的位姿尋優問題,給出了基于人工魚群(AFS)和粒子群優化(PSO)混合算法的求解方案。

(3)建立了求解包絡誤差的模型,仿真結果表明,優化后的刀具包絡誤差顯著減小。