減少丁烷制順酐中離心機廢水清洗水量

(寧波浙鐵江寧化工有限公司,浙江寧波315200)

順丁烯二酸酐,又名馬來酸酐,與醋酐和苯酐并稱為三大酸酐,是一種重要的有機化工原料。順酐的主要用途是用于生產不飽和聚酯樹脂、涂料、油墨、潤滑油添加劑、農用化學品、醫藥、食品添加劑等。以順酐為原料,還可以生產1,4-丁二醇(BDO)、γ-丁內酯、四氫呋喃(THF)等精細化工產品。

順酐的生產工藝路線主要有苯酐副產法、苯氧化法、C4烯烴氧化法、正丁烷氧化法等四種,其中工藝中的關鍵過程,即吸收精制過程主要分為水吸收精制工藝和溶劑吸收精制工藝兩種,江寧公司引進的是溶劑吸收精制工藝,其中離心機在運行過程中需要定期進行清洗。本文以此工藝為基礎,研究如何降低離心機熱水清洗廢水量。

1 氧化法制順酐工藝

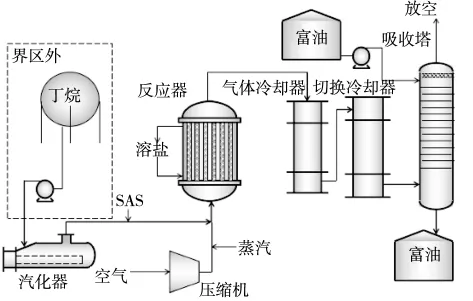

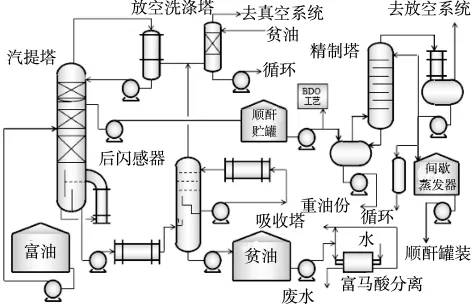

氧化法制順酐工藝采用正丁烷氧化、溶劑吸收與解析的工藝路線,其中包括碳四分離、正丁烷氧化、溶劑吸收與解析、產品精制等工序。其中分離出來純度較高的正丁烷作為順酐反應的原料,在催化劑的催化作用下生產順酐富氣,如圖1所示。富氣經過兩級冷卻至一定溫度進入吸收塔,用鄰苯二甲酸二丁酯(簡稱:DBP)作為吸收劑吸收順酐,吸收順酐后的富油在真空、加熱、汽提的條件下完成解析,解析塔側線采出粗順酐。后閃蒸器閃蒸出來的貧油通過臥式離心機進行萃取分離除去雜質,處理后的溶劑循環回系統再次使用。精制工序為間歇操作,將粗順酐在真空狀態下通過一定回流比精餾出精制順酐,精制順酐再通過造粒或以液態形式銷售到下游客戶,如圖2所示。

圖1 氧化法制順酐工藝—反應側

圖2 氧化法制順酐工藝—溶劑側

2 順酐裝置廢水來源

2.1 離心機清洗廢水量

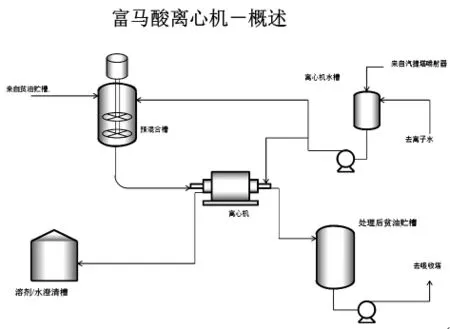

離心機作為溶劑凈化處理的核心設備,其重要性不言而喻。Pod機是一種用于液液分離的固體保留型分離機。它基于沉降原理,常用于萃取、分離、化學反應和洗滌等加工作業。它是臥式,分離因數一般在3000G左右,因此液體的密度差對分離效果的影響特別大。一般要求>50kg/m3(0.05)。進料中不能含有固體,否則分離部件會堵塞。而在溶劑吸收解析過程中所產生的焦油導致在離心機分離階段沉淀在離心機轉鼓內。在離心機運行期間需要階段進行熱水清洗和化學清洗。按照huntsman熱水清洗和化學清洗方法,每次熱水清洗廢水量均達到100t/次。

2.2 離心機日常運行廢水量

離心機在日常運行過程中根據油水比得出,離心機廢水出水量為2.5t/h。一天的廢水量為120t。由于該段廢水可根據油水比進行調整,但根據裝置實際運行情況來看油水比調整幅度不大,特別是根據催化劑后期的運行情況,在部分時間段甚至會提高油水比來保證裝置的運行周期。離心機運行流程如圖2所示。

圖2

2.3 其他廢水

裝置中其他廢水包括日常清洗廢水、切換冷卻器清洗廢水。由于這部分的廢水不是經常性產生,廢水量不多,同時由于其間斷性廢水量基本上可忽略不計。

3 降低離心機熱水清洗廢水量

3.1 根據huntsman離心機理論數據,離心機中的焦油主要有兩種:洗脫性焦油和非洗脫性焦油。熱水清洗的目的之一就是將洗脫性焦油除去,洗脫性焦油主要由順酐的聚合物產生,故能溶解到水中;離心機每504h洗滌一次,分別產生2.2kg/h DBP、27kg/h鄰苯二甲酸、3kg/h順酐馬來酸。

3.2 根據不同溫度下DBP在水中的溶解度表中,溶解度為75℃的4.926g每100g溶解度(水),溶解度為94.8℃的11.85g每100g溶解度(水)。提高水溫可降低用水量。裝置已經運行四年有余,員工對離心機的機械特性以及工藝操作達到熟練程度。

3.3 利用化學清洗槽和機泵,建立熱循環模式進行高溫溶解清洗,原有化學清洗槽加熱裝置、原先化學清洗泵流量大循環。通過實踐我們可以得出離心機熱水清洗廢水量由原來的100t/次降低至10t/次。建立熱循環模式進行高溫清洗,并且原先離心機正反轉時間間隔由2h縮短至1h,化學清洗槽內水2h置換一次,總共置換5次。

4 效果分析

江寧公司在生產運行期間采用上述的預防措施后,裝置在100%生產負荷條件下連續平穩運行,且每月清洗廢水量節約達280t以上,同時在同行業中大大領先其他廠家,廢水處理的費用大大降低,通過改變離心機熱水清洗廢水量的方法在國內同行業中處于領先水平。

5 總結

氧化法制順酐-溶劑吸收法是國外順酐行業采用的普遍的工藝,它在順酐生產企業擴大規模、連續化生產和節能環保方面有著明顯的優勢,現已成為我國順酐生產工藝發展的方向。廢水量是影響生產的重要成本。溶劑吸收工藝的關鍵點在于保障系統內溶劑的品質,穩定的操作,嚴格的各項指標控制。一些溶劑法裝置運行不良存在著塔類設計的不合理,工藝參數設置的偏離實際、沒有高效的儀控設備導致裝置運行不穩定、消耗偏高等現象。本文從實際出發,總結降低離心機熱水清洗廢水量,為同行業類似工藝提供一定的借鑒。