厭氧發酵CSTR反應器在餐廚垃圾處理方面的應用研究

褚文瑋,強萌萌

(1.天津渤海職業技術學院,天津300402;2.天津渤海職業技術學院,天津300402)

1 前言

近年來隨著餐飲企業的增多和外賣市場的火爆,餐廚垃圾與日俱增。國家環保部門對餐廚垃圾的處理非常重視,已經先后出臺多項政策鼓勵對餐廚垃圾進行無害化資源化處理。全混合厭氧反應器(Continuous Stirred Tank Reactor)簡稱 CSTR,是一種使發酵原料和微生物處于完全混合狀態的厭氧處理技術,由于CSTR結構簡單、成本較低,目前CSTR在餐廚垃圾的處理領域已經得到一定應用。CSTR利用單相厭氧發酵原理,單相工藝發酵罐具有結構簡單、操作方便、經濟成本較低等特點,因此單相工藝在全球范圍內被廣泛應用,其中在歐洲95%的工業厭氧發酵裝量均采用單相工藝[1]。

1.1 餐廚垃圾厭氧發酵CSTR技術國內外研究背景

目前我國固體廢棄物的主要處理技術有填埋、焚燒、厭氧消化、好氧堆肥、微生物處理等,處理手段較為多樣,但存在能耗高、成本高、有一定污染等缺陷。餐廚垃圾屬于固體廢棄物的一種,在國外特別是在歐洲的發達國家對餐廚垃圾的處理上,厭氧消化處理技術應用應用廣泛且有很大的發展前景。CSTR利用厭氧發酵技術,具有無害化程度高,能夠承擔高強度有機負荷,完全克服了同源性的影響等特點。

我國餐廚垃圾在組成和各物質含量上與國外的餐廚垃圾存在一定的差異,但是通過一定的技術手段的改進和優化,厭氧發酵技術可以滿足國內餐廚垃圾處理的需要。目前國內餐廚垃圾厭氧發酵CSTR技術以中試規模為主,在部分工程項目上也有一定的應用,但該技術在歐美等發達國家已經得到了廣泛的實際應用并收到了很好的成效,因此該技術也將會成為國內餐廚垃圾處理的主流技術,具有良好的發展前景。

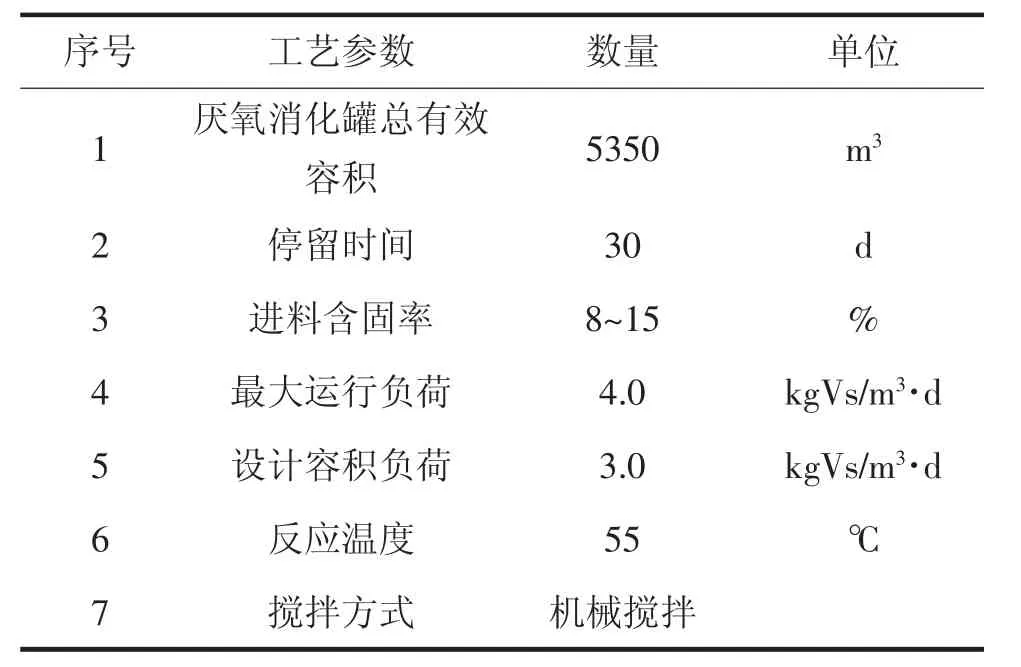

1.2 國內某餐廚垃圾厭氧發酵工程運行背景

通過調研,北京某企業利用厭氧發酵CSTR技術對餐廚垃圾進行處理,運行狀況良好,降解率較高。該工程引進國外先進的CSTR技術,采用CSTR單相濕式連續式高溫厭氧發酵技術處理餐廚垃圾,厭氧消化罐有效容積5350 m3,容積負荷3.0 kgVs/m3·d,停留時間約為30 d,負荷在2.0~4.0 kgVs/m3·d。下文就以該工程作為應用實例進行具體分析研究。

2 厭氧發酵CSTR技術反應動力學原理

厭氧發酵是指在厭氧的條件下,有機物被多種微生物共同作用分解,產生甲烷和二氧化碳的過程。厭氧發酵效率易受到諸多因素影響,在有機質的降解過程中,水解、酸化、乙酸化、甲烷化發生在一個體系,其中的任何一個步驟受到抑制均能影響厭氧發酵效率。當進料負荷過高時,產酸菌會大量繁殖,產生大量有機酸,使pH值驟降。pH值對產甲烷菌影響較大,當pH值過低時產甲烷菌就會失去活性,這就影響了產氣效率。在厭氧反應動力學參數測定中反應周期長,CSTR不能呈現理想的完全混合狀態,有機物作為復雜基質降解可能不符合Monod方程[2]。

2.1 厭氧發酵三階段原理

M.P.Bryaut(布賴思)于1979提出的三階段理論被認為是厭氧消化較為準確的描述。產早烷菌不能直接利用有機酸和醇類(乙酸、H2、CO2、和甲醇等除外),有機酸和醇類必須經過產氫產乙酸菌的轉化才能被產甲烷菌利用。厭氧發酵三階段具體包括:

(1)水解、酸化階段。單糖、甘油、高級脂肪酸、氨基酸等復雜的有機物,被各種水解酶(細胞、外酶)分解為水溶的簡單化合物。發酵細菌利用水解產物,產生有機酸和醇類物質,以及二氧化碳、氨氣、硫化氫和氫氣。

(2)產氫產乙酸階段。專一型厭氧產氫產乙酸菌利用水解酸化階段的產物進行反應,產生的二氧化碳和氫氣被同型的乙酸細菌合成為乙酸。

(3)產甲烷階段。產甲烷菌利用上一階段的產物乙酸和氫氣產生甲烷。

2.2 CSTR基本方程和反應動力學數據解析

槽式連續反應器動力學數據的解析相對快速簡捷,這是由于反應器內各處的組分組成穩定,濃度分布均一,與CSTR相比,轉化率大小也沒有限制[3]。

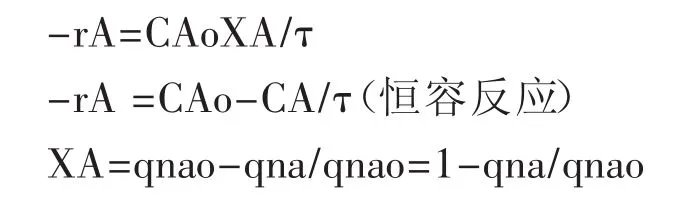

根據反應器的基本方程,得出反應速率與轉化率和濃度的關系式為:

式中:qnao—流入反應器的A組分的摩爾流量;

qna—排出反應器的A組分的摩爾流量

在工程測算中,通常不能直接測得關鍵組分的轉化,需要先測定反應器中該組分和其他組分的濃度或質量分數、摩爾分數的變化,再經過計算求得。

3 CSTR工藝運行

通過調研,北京某公司采用CSTR單相濕式連續式高溫厭氧發酵技術處理餐廚垃圾,已穩定運行兩年時間。通過整理大量的CSTR反應器運行實測數據,可以解析相關數據。

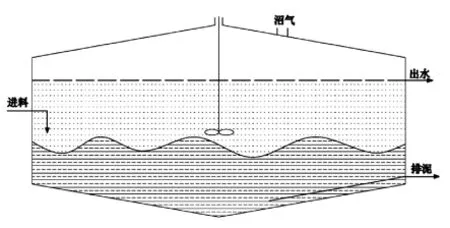

3.1 單相厭氧發酵CSTR工藝流程(見圖1)

混合料先經過預處理再由進料泵提升至反應器,厭氧微生物對有機物進行消化,同時產生沼氣。當反應器的混合料達到設計液位時,為保證反應器內的微生物能夠不斷利用新鮮的有機物,在每天進入新料的同時要排出舊料,進而保證了穩定的產氣量。舊料通過溢流口排出,產生的沼氣通過氣管進入貯氣柜儲藏進一步使用。

圖1 CSTR

3.2 工藝設計參數(見表1)

表1 工藝設計參數表

3.3 工程運行情況

選用2015年12月份餐廚垃圾厭氧發酵工程運行數據用于分析。

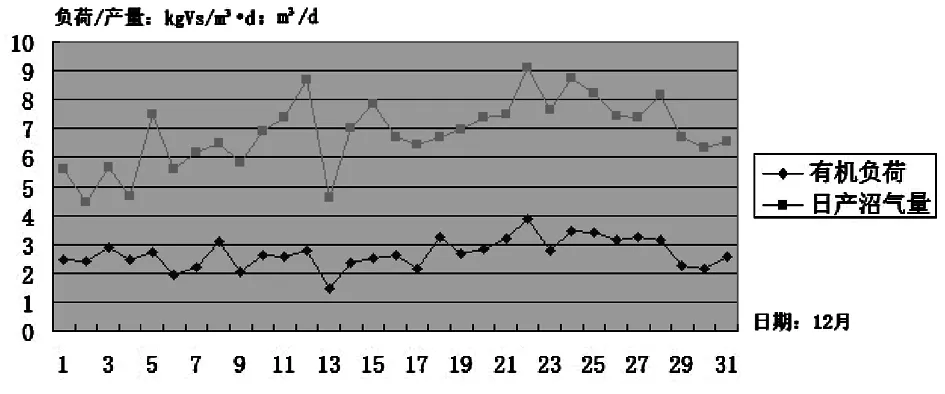

3.3.1 有機負荷與沼氣產量數據圖(見圖2)

圖2 有機負荷與沼氣產量圖

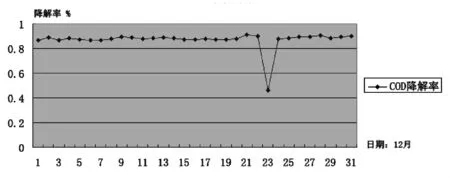

3.3.2 COD降解率折線圖(見圖3)

圖3 COD降解率折線圖

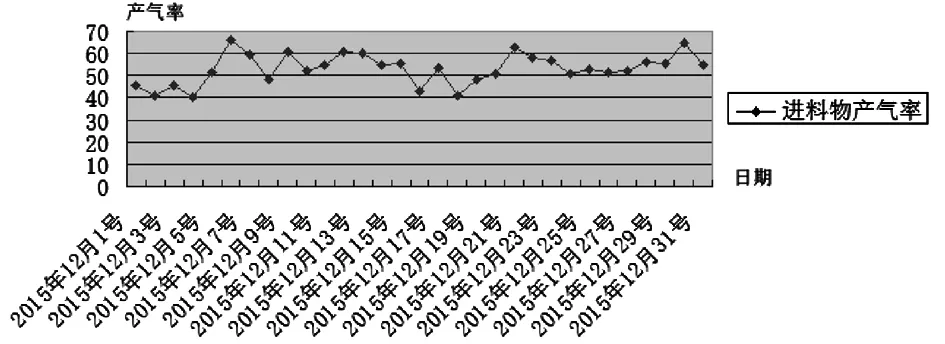

3.3.3 進物料產氣率折線圖(見圖4)

圖4進料物產氣率折線圖

4 工程運行數據解析

4.1 不同有機負荷產沼氣率分析

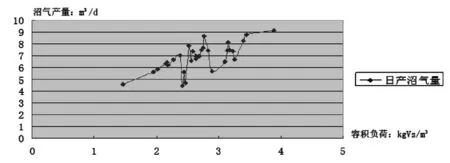

如圖5所示,單位容積負荷在1.5~2.4kgVs/m3之間時,日產沼氣量從4.6×103m3/d增加到7.0×103m3/d。由此可見,通過增加底物濃度提高有機負荷,可以在一定程度上提高沼氣的實時產量[4]。這是由于底物濃度是發酵系統的限制因素,隨著有機負荷的增加,進料含量隨之增加,底物濃度增高,產氣效率也相對提高。

圖5 單位容積負荷與日產沼氣量變化

有機負荷在 2.4~3.5 kgVs/m3·d 之間時,產氣量在最小值 4.4×103m3/d到 8.7×103m3/d之間變化,中值變氣量7.0×103m3/d。由實驗數據可見,在到達一定臨界數值之前,提高有機負荷可以在一定程度上提高沼氣產量,但是當有機負荷量增加到一定數值后,再增加有機負荷并不能達到提高沼氣的產量的目的。這是由于在這個階段底物濃度不再是發酵過程的限制因素,提高有機負荷會加大對發酵系統的沖擊。產酸菌傳代周期短,有機負荷提高后在短時間內能夠迅速繁殖,產生大量有機酸。而產甲烷菌傳代周期長,繁殖速率慢,有機酸不能在短時間內被消耗導致大量積累,使發酵系統平衡失控。

最大負荷為3.88 kgVs/m3·d時,出現最大日產氣量9.106m3/d,其原因有待進一步分析。

4.2 COD轉化速率分析

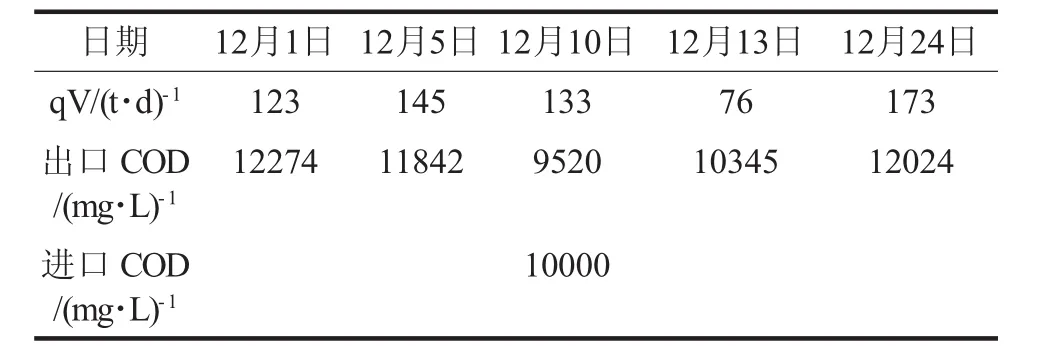

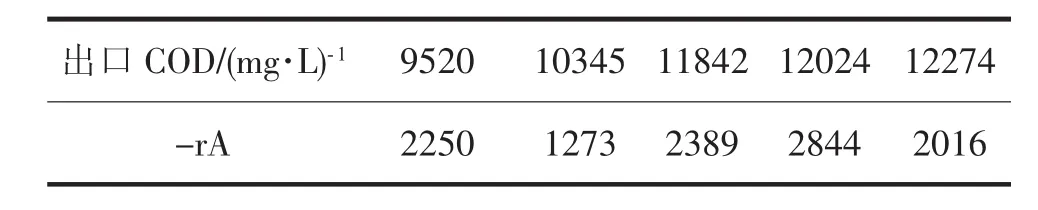

根據全混合反應器基本方程τ=V/qv=CAo-CA/-rA(恒容反應),假設反應過程恒容,餐廚垃圾原料COD濃度為10000mg/L時的反應參數,根據進口體積流量qv和反應器出口處COD的濃度,能夠求解出COD轉化速率(見表2)。

表2 CSTR進出口COD數據表

根據V/qv=CAo-CA/-rA,得出V=5350m3

不同CA對應的-rA值如表3所示:

表3 COD轉化率數據表

從表3中數據可以看出:餐廚垃圾厭氧發酵CSTR工藝非常復雜,多級串聯反應動力學求解較為困難,有機物降解不符合Monod方程,而是呈v=Vm(S-Sm)/Kd-(S-Sm)的形式,這說明了復雜基質降解所呈現出來的特殊規律。

5 合理化建議及結論

在對CSTR反應器進行解析和具體的工程實踐中,要充分利用反應動力學原理來對有機物厭氧消化系統進行有效優化,其中微生物的生長率、衰亡率和死亡細胞的降解速率,以及和降解速率相關的水解速率等是影響厭氧消化系統尤為重要的因素。同時在研究中還要關注環境因素的影響,包括溫度、壓力、pH值和抑制物質等。根據厭氧發酵三段式理論,厭氧發酵包括水解-酸化階段、產氫產乙酸階段和產甲烷階段,只有根據反應動力學參數,通過反應器解析和系統優化才能夠指導工程中的原料配比及工況優化,從而實現厭氧過程各個步驟的動態平衡,保證處理效率。

此外,厭氧反應器中是否存在顆粒污泥以及污泥顆粒化程度是影響厭氧反應速率和產氣效果的關鍵因素[5]。顆粒污泥對厭氧系統尤為重要,顆粒污泥能夠促進微生物富集和增殖,能夠使厭氧系統適應更高的有機負荷。CSTR需要強烈的機械攪拌,這就嚴重影響了混合菌群的生長和污泥顆粒化過程,對于厭氧處理效果是不利的。因此這部分內容還需進一步研究,并在實際運行中優化調整。

本文通過分析北京某公司CSTR單相濕式連續式高溫厭氧發酵工程項目反應機理、反應過程及具體工況運行參數與國內相關文獻CSTR小試、中試規模結論有相同之處,得出在有機負荷較低時,產沼氣量隨負荷增大而增加,當有機負荷增加至某一臨界位置時,產氣量不隨有機負荷的增大而規律性增加。工程規模的反應參數由于工程運行相對恒定,解析過程較為困難和復雜,國內CSTR應用于餐廚垃圾的處理尚在起步階段,有待進一步研究和優化。