船用螺旋槳機器人銑削路徑規劃研究

舒永東,張道翔,柳德君

(南京高精船用設備有限公司,江蘇 南京 211103)

0 引言

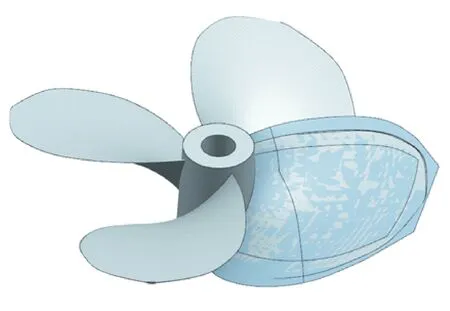

船用螺旋槳是一種典型的自由曲面零件,作為船舶動力系統中的重要部件之一,其曲面形狀及制造精度直接決定了船舶推進的動力和噪聲的大小。船用螺旋槳的槳葉形狀復雜,且各個槳葉之間存在重疊區域,導致其加工費時、費力,加工精度和效率難以提高[1]。所以,如何高效且精確地加工螺旋槳,一直是該領域研究熱點。

董輝躍等[2]針對螺旋銑削加工參數進行正交試驗研究,建立周向銑削力和表面粗糙度的經驗模型,進行加工參數優化,使機器人系統加工性能穩定。熊曉飛[3]基于UG平臺,開發機器人磨削軌跡規劃模塊,實現螺旋槳磨削加工路徑的優化。王桃峰[4]對船用螺旋槳的數控加工工藝進行了研究,認為螺旋槳采用多軸加工相對于三軸增加了兩個或兩個以上的自由度,有利于加工自由曲面,提高了加工工件質量。張斌等[5]以Open Cascade為幾何造型技術開發平臺,以改進的CC路徑截面線法為軌跡生成方法,通過對約束面間距進行動態調整,改進了傳統CC路徑截面線法刀軌疏密不一致的問題,從而能夠提高機器人銑削加工精度。徐玲等[6]以UG的CAM模塊為平臺,輔以UG OPEN/API和VC++兩個主要的開發工具,將各類參數設置、刀軌計算和后處理等功能集成起來,實現了船用螺旋槳數控編程的集成化、自動化和智能化。蔡潘[7]基于UG二次開發功能,搭建了槳葉參數化建模平臺,針對可調距螺旋槳葉片的數控銑削加工,分析了加工工藝流程,研究了參數選擇依據及槳葉銑削策略。熊曉飛[3]基于計算流體力學基礎理論,建立螺旋槳水動力學數值模型,通過編程實現 UG 平臺下螺旋槳曲面銑削的軸向切深參數優化功能模塊的開發。

針對船用螺旋槳曲面形狀復雜、精度要求高、存在重疊區域的特點,本文結合螺旋槳的形狀結構特點,使用UG軟件對螺旋槳的曲面進行分割處理,以方便于不同位置的加工;同時對處理后的模型進行路徑規劃及后處理,完成螺旋槳的加工。

1 船用螺旋槳加工工藝技術路線

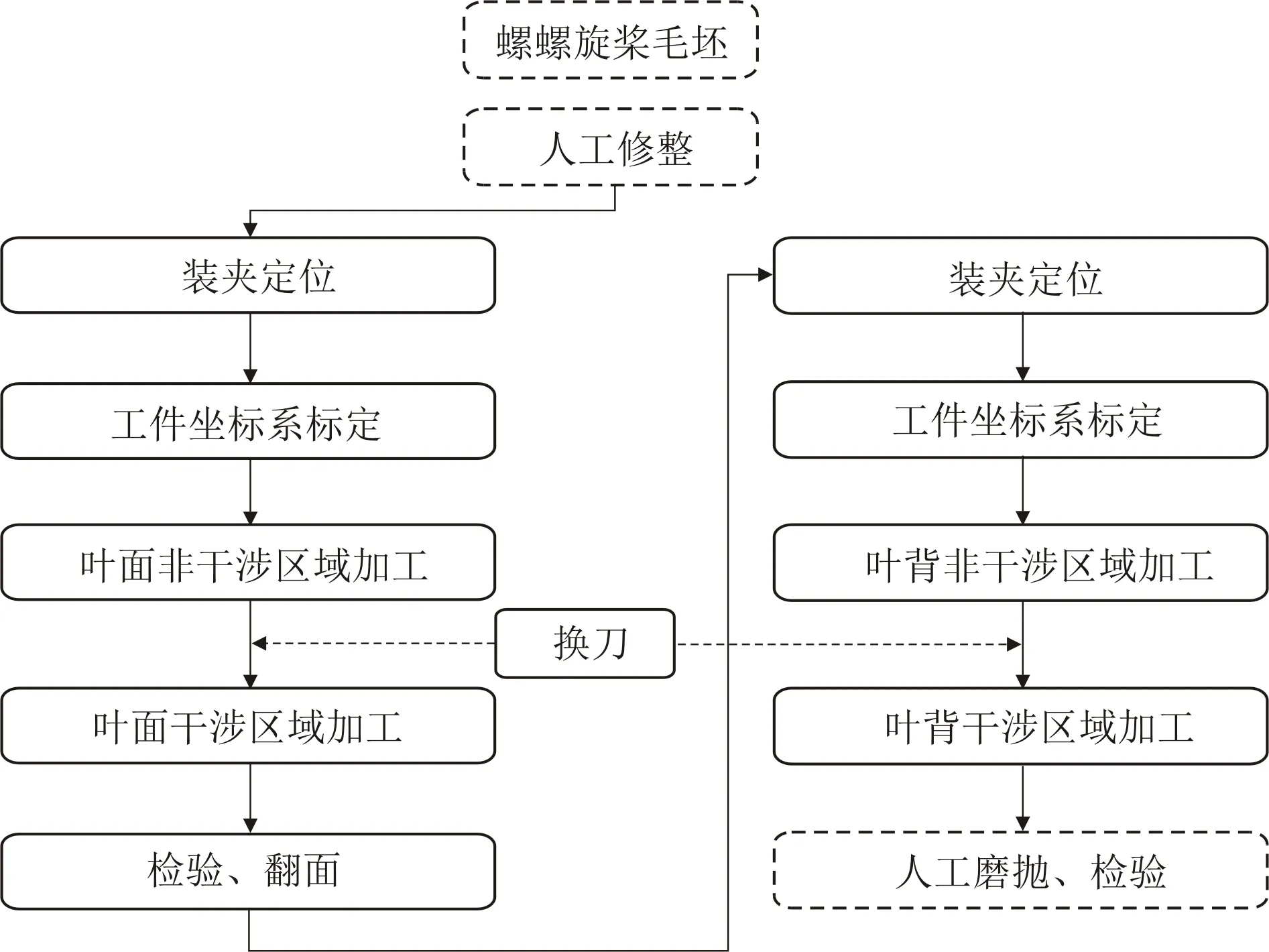

船用螺旋槳的毛坯件為鑄件,鑄造完成后,澆注口一般會留有殘留材料,所以鑄造完成之后需要人工清除冒口處的多余部分。同時,在螺旋槳槳轂中心完成軸孔的加工及槳轂端面的加工,并以其作為基準面,從而保證后續安裝定位精度。裝夾定位完成后,需要對坐標系進行標定,進而進行葉面和葉背的非干涉區域與干涉區域的加工,最后進行磨拋和檢驗。螺旋槳加工工藝技術路線如圖1所示。

2 UG模型的處理

2.1 干涉區域與非干涉區域的分界線的確定

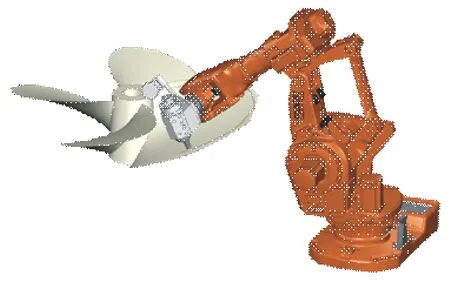

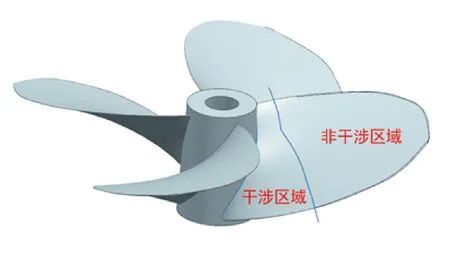

在使用末端加有電主軸的工業機器人進行螺旋槳葉面的銑削時如不考慮前傾角和側傾角,根據螺旋槳及機器人末端的電主軸的結構可確定出干涉區域與非干涉區域的分界線。機器人銑削螺旋槳示意圖如圖2所示,螺旋槳葉面的干涉區域和非干涉區域如圖3所示。

分界線的確定步驟:首先,抽取前一葉面的隨邊曲線,投影至將要進行路徑規劃的葉面上;然后,進行曲線偏置,偏置距離為機器人電主軸刀具中心到電主軸邊緣的距離加上一個安全距離。抽取葉根處葉面與槳轂的交線,在葉面上偏置同樣的距離后對兩條曲線進行修剪形成干涉區域與非干涉區域的分界線。

實線—涉及工業機器人的步驟;虛線—非涉及工業機器人的步驟

圖2 機器人銑削螺旋槳示意圖

圖3 螺旋槳葉面的干涉區域和非干涉區域

2.2 曲面的重建

由于螺旋槳的設計模型中葉面與葉背的交線處有一定的曲率,這將導致直接在設計模型的葉面上進行路徑規劃時產生刀軸矢量的突變,進而影響螺旋槳的加工,所以在UG中進行曲面重建,對葉面進行擴大是必要的。

首先將葉面進行縮小以便于之后擴大時曲率合適。在進行曲面的擴大與縮小時,須在“設置”欄設置為“線性”。同樣的操作把縮小后的曲面擴大至原葉面外部適當距離,以便于刀路規劃及仿真。最后使用干涉區域與非干涉區域的分界線將重構的曲面進行分割,從而得到用于路徑規劃的干涉區域與非干涉區域的曲面,結果圖如圖4所示。

圖4 曲面重構顯示

3 路徑規劃

將螺旋槳葉面進行干涉區域與非干涉區域的劃分之后,在進行路徑規劃時,將路徑規劃分為干涉區域、非干涉區域及槳轂的路徑規劃。

3.1 非干涉區域的路徑規劃

選擇分割出的葉面的非干涉區域的曲面,選擇“沿面”的刀路類型(由于本例使用設計模型進行曲面的路徑規劃,故選擇“沿面”刀路類型,可根據需要選擇其他方式)。在MasterCam中進行具體的參數設置,包括刀具的型號、刀柄的大小、切削方式、刀軸控制、碰撞控制、共同參數、粗切參數等設置。切削方式中沿面參數包括補正方向、切削方向、步進方向、起始點的設置。之后對切削方向、補正方式、加工面預留量、切削公差及切削間距進行設置。刀軸控制設置包括對刀軸控制、輸出方式、前傾角、側傾角及刀具向量長度進行設置。碰撞控制主要對干涉面進行設置。共同參數設置包括對安全高度、參考高度及下刀位置進行設置。粗切參數設置包括對粗切次數、粗切步進量、精切次數、靜修量進行設置。最后進行確認生成刀軌。非干涉區域路徑規劃結果圖如圖5所示。

圖5 非干涉區域路徑規劃結果圖

3.2 干涉區域的路徑規劃

在進行干涉區域的路徑規劃時,使用原來的刀具在不考慮刀具傾角的時候是不能加工的,所以更換刀具或增加輔助裝置才能進行干涉區域的加工。

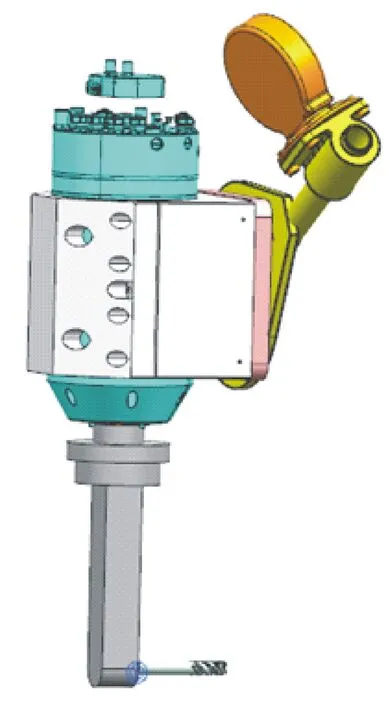

解決干涉區域加工的辦法一般有兩種。第一種方法是使用長度較長的刀具外加刀具傾角來加工干涉區域。這種方法能夠完全覆蓋干涉區域,但因為刀具的加長,使刀具的剛度變差,在加工過程中刀具的變形較大,導致振動且加工精度不高。同時,因為刀具傾角的原因導致切削速率較低。所以使用加長刀具加工干涉區域,需要使用特定的刀具進行加工,故本文不考慮此種方法。第二種方法是使用輔助裝置——角度頭,改變刀具方向的同時減小主軸頭部的大小,從而能使刀具深入干涉區域進行加工,以有效地解決干涉區域加工的問題。角度頭的模型圖如圖6所示。

圖6 角度頭模型

增加角度頭之后,可以有效加工到螺旋槳的干涉區域。角度頭內部采用齒輪傳動,因此增加了角度頭之后的電主軸的轉速不能太高,但由于角度頭的過渡,刀具可以以較好的刀軸矢量加工螺旋槳葉面,同時,機器人也會以較好的姿態來進行加工。從這幾個方面來看,增加角度頭不僅可以有效地加工到螺旋槳的干涉區域,而且能夠增加工業機器人銑削加工螺旋槳的精度,且減少加工干涉區域過程中的振動。

干涉區域的路徑規劃過程與非干涉區域的路徑規劃過程類似,進行參數設置之后,生成刀路。兩者的主要區別在于路徑規劃之后的后處理過程。干涉區域需要將角度頭安裝在工業機器人末端之后進行機器人姿態優化,從而得到合適的優化路徑。

4 結語

根據螺旋槳的結構特點和機器人加工螺旋槳過程中的限制,對螺旋槳葉面進行劃分,劃分為干涉區域和非干涉區域。對于不同的區域使用不同的工具進行刀路規劃,可有效解決工業機器人加工螺旋槳過程中的干涉問題,且從一定程度上提高了工業機器人銑削加工螺旋槳的精度。