手機外殼型腔充填過程的Moldflow模擬分析

在進行注塑模擬設計過程中,Moldflow屬于較為常見的注塑模輔助設計模擬軟件,使用Moldflow軟件能夠實現塑料溶體流動的模擬分析,使注塑工作人員能夠對塑料成型匯總的鎖模力、體積收縮率、流體前沿溫度、注射壓力及困氣位置進行提前的預測,對塑件可能會出現的成型缺陷進行分析,避免后期的試模發復導致浪費。手機外殼對外觀質量和尺寸的精度要求較高,在模具設計之前使用Moldflow進行模擬分析是非常有必要的。

1.Moldflow軟件模擬分析

1.1 設計澆注系統

在進行澆筑系統設計過程中,要全面考慮使熔融塑料能夠在短時間內充滿整個型腔,并且盡量降低熱量和壓力的損失,之后就要從經濟方面進行全面的考慮,降低流道的廢料比,最后要實現塑料澆口痕跡的簡單修建。在分流道設計的過程中,要對后殼壁厚、大小、材料流動性進行全面的考慮,因為手機外殼材料流動性交差,所以流道的直徑就要適當的擴大,分流道界面尺寸要比手機后殼壁厚要大,并且還要選擇適當的流道長度。此澆注系統流道如果過程,那么表示溫度的降低較快,過短就會導致出現過剩應力,從而出現井噴的現象,手機后殼的塑件頂出較為麻煩。為了避免冷料到模具型腔中流入,在塑件表面出現冷料痕,那么就要在此模具不通向型腔流道末端設置冷料穴,對流道中的雜質和冷料進行存儲,從而提高塑件的美觀。此模具使用六個潛伏澆口進澆,塑件出模的時候將澆口自動切斷,迅速填充并且均衡,塑件的尺寸較為穩定[1]。圖1為最終的設計澆注系統。

圖1 手機后殼澆注系統

1.2 流動分析

使用Moldflow軟件實現塑料溶體流動分析,從而能夠掌握手機后殼鎖模力、體積收縮率、流體前沿溫度、填充時間和注射壓力等,并且還能夠自動生成Moldflow流動分析報告,使工作人員能夠了解注塑缺陷的產生因素,對手機后殼主澆口位置、大小和流道尺寸進行調整,最終得到良好的Moldflow流動方案[2-3]。

1.3 確定澆口位置和數量

通過Moldflow軟件對澆口的最佳位置進行分析,從而初步確定澆口的最佳位置和數量。通過分析表示,澆口匹配性為1的時候,制件中間位置數大于0.92。如果制件兩端數值為0.2,那么選擇最佳區域數值就要最高。因為不同的澆口位置和數量,所以導致熔體流動路徑、長度和阻力都是各不相同的,對制品外觀、生產方式需求和技術要求進行全面的考慮,根據以上分析的澆口最佳位置,使用雙澆口、單澆口和四澆口三種方式[4]。

2.流動模擬的結果

2.1 填充壓時間

填充時間表示了熔體流動前沿擴展的情況,利用云紋圖能夠將結果進行解釋。云紋圖間距相同,表示熔體流動前沿速度一樣,制件填充平衡。塑料溶液在到達末端需要的最長時間和最短時間的差表示了熔體在型腔中流動不平衡,所以要選擇時間差較小的,使溶液流動的過程能夠盡量平衡[5]。

2.2 壓力分布

在進行填充的過程中,澆口數量填充壓力結果各不相同,通過云紋線表示,制品的壓力分布和沖模壓力的變化較小。單澆口時候的沖模壓力的變化范圍為0-54MPa,并且澆口中間區域及塑件上端區域壓力的下降明顯;雙澆口時候的沖模壓力的變化范圍為 0-49MPa,塑件上段區域的壓降較大,并且澆口位置并沒有明顯的變化;四澆口時候的沖模壓力變化范圍在0-45MPa之間,塑料上端區域具有壓力下降,但是較少。以此表示,四澆口沖模壓力較低,并且壓力并沒有明顯的變化,所以其制品體積收縮率影響較少,能夠有效保障制品質量[6]。

2.3 氣穴分布

在熔體通過不同方向對同節點進行流入的時候,就會出現氣穴的情況,和熔接痕一樣,氣穴對網格密度較為敏感。氣穴主要是在塑件分型面的位置,所以氣體能夠排除,對塑膠外觀質量不會造成影響。其他位置氣穴能夠對制件壁厚、澆口位置及注射的時間進行消除[7]。

2.4 體積收縮率

在塑料熔體和冷模壁結合的時候,型腔中熔體就會出現冷卻收縮,所以就要實現保壓進行制品收縮對流出空隙進行補償,為了實現型腔中塑料熔體的壓實和繼續對膜內補充料流,就要對保壓時間和壓力合理的配置[8]。

3.Moldflow模擬分析中的問題

圖2為某智能手機的外殼塑料件,在對此手機殼體進行工藝分析之后確定此塑料件的最大載面,將其作為分型面,并且根據之前的設計經驗確定澆口位置并且創建澆注系統。此塑件使用PC+ABS材料,使用Moldflow實現塑件的熔體充填模擬,對開始注塑到模腔填滿熔體的過程和熔體的流動前沿位置進行全面的分析,實現塑料材料、預測塑料和相應工藝參數熔體填充狀態的設計,對熔體填充的合理性、型腔充滿和平衡性進行分析。圖3表示熔體充填的分析結果,通過圖3可以看出來,熔體流動前沿溫度為314.3℃,塑件中間具有充填不足的問題[9]。

圖2 某智能手機的外殼塑料件

圖3 熔體充填的分析結果

通過相應研究表示,產生充填不足的原因詳見表1,通過表1可以看出來,充填不足和熔料流動性、產品結構、注射成型條件和模具結構具有密切的關系,根據以上因素對模具機構和注塑條件進行調整,實現反復模擬和分析,還是無法將問題進行解決。因為種種因素的限制,表示模擬分析結果因為充填不足導致塑料缺膠部分的殼體非常薄[10]。

表1.生充填不足的原因

4.結構優化

4.1 優化措施

通過以上分析并且根據此種產品模具的設計和注塑成型的經驗,并且全面考慮模具結構及客戶需求的基礎上,首先就要對此種型腔填充不足的因素進行分析,其主要因素就是殼體中間區域較薄。所以,就通過以上模擬分析得到的區域,增加殼體的壁厚0.05mm,之后使用Moldflow實現模擬分析。

4.2 模擬分析的結果

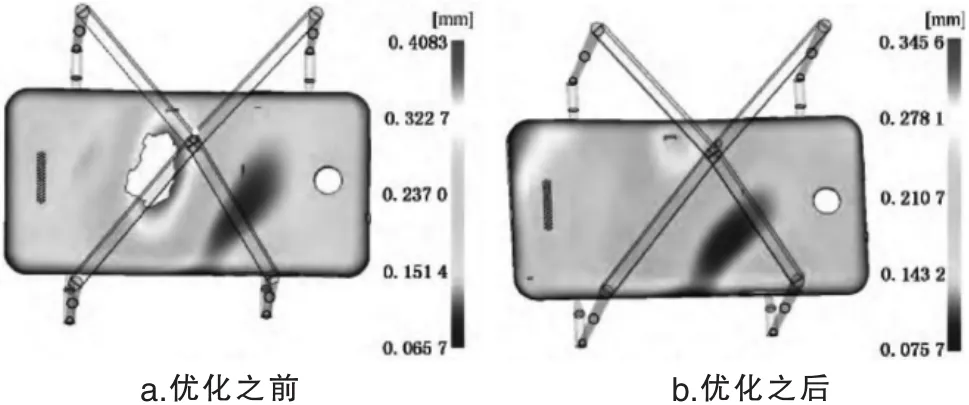

以此結構的優化作為基礎,之后使用Moldflow實現充填聯合流動聯合翹曲的模擬進行分析,通過模擬結果表示,增加0.05mm的殼體壁厚就能夠使熔體充分填充型腔[11]。圖4為優化之后的結果。

圖4 優化之后的結果

通過圖4表示,優化之前的手機殼體充填時間為1.637s,優化之后的手機殼體充填實踐為1.608s,此結果表示殼體較薄,對熔體流通造成了影響,對型腔的充填是非常不利的。流動前沿的溫度屬于熔料在到達每個節點時候的瞬時溫度,流動前沿的溫度變化要在2℃-5℃之間。如果其溫度變化較大,那么就表示注塑的時間較短,還表示此區域出現了滯留,這個區域中就會出現表面短射和缺陷的問題。通過優化之前和優化之后的模擬填充表示,在優化之前的流動前沿溫度具有較差的差別,其溫度為10℃,這和中間充填不足的模擬結果相同。優化之后的流動前沿溫度分布較為均勻,流動前沿溫度的差別較小,溫差一般都在4℃之間,并且料流前鋒溫度的充填區域溫度較高,所以這個區域就不會出現充填不足和短射的問題。

圖5為模擬分析過程中優化之前和后殼體翹曲的變形對比,塑料翹曲變形主要是因為收縮、冷卻和分子取向導致的,對優化之前和優化之后的模擬結果進行對比表示,在對殼體厚度增加之后,殼體翹曲變形也有了明顯的減少。通過此種現象表示,因為殼體局部較薄,所以就使壁厚的變化較大,從而導致出現收縮不均勻的現象,增加殼體壁較薄的地方,就能夠有效降低翹曲變形的值。

圖5 模擬分析過程中優化之前和后殼體翹曲的變形對比

為了對優化模擬分析結果的正確性進行驗證,根據分析結果表示,剪掉殼體壁較薄的型腔,并且使用PC+ABS材料進行塑件注塑,試模之后得到實物圖,詳見圖6,通過圖6可以看出來,塑件充填較好,外觀的質量滿足設計的需求。通過檢查表示,塑件尺寸能夠滿足設計的需求[13]。

圖6 試模塑件的實物圖

5.結束語

利用Moldflow對手機外殼型腔充填進行了分析,并且發現了其中的不足原因,主要是因為殼體型腔充填不足導致。之后增加殼體中間壁較薄的厚度,通過分析表示缺陷消失,通過試模表示,產品質量及外觀滿足設計的需求。手機殼從新模的開發設計、制造模具、試模及塑件的批量生產到最后的二次處理加工都是相同的,所以就要保證模具結構設計的可靠性及設計技術的先進性,從而有效提高手機殼的制造質量。