新舟飛機發動機防誤操作設計與研究

楊百平 /

(中航西飛民用飛機有限責任公司,西安 710089)

0 引言

防誤操作設計作為飛機發動機控制系統設計的一個重要組成部分,防止用于反推力和低于飛行狀態的槳距調定的每一操縱器件被誤動,避免不安全事件的發生。

根據適航條款25.1155的要求,用于反推力和低于飛行狀態的槳距調定的每一操縱器件,均必須有防止被誤動的措施。該措施在飛行慢車位置必須有確實的鎖或止動器,而且必須要求機組采取另外明顯動作,才能將操縱器件從飛行狀態(對于渦輪噴氣發動機飛機為正推力狀態)的位置移開[1]。

新舟飛機作為一款擁有自主知識產權的國產渦槳飛機,按照運輸類飛機適航標準條款要求,在中央操縱臺上設置了飛行慢車限動系統。

隨著新舟飛機在國內外多條航線上的投入運營,飛行慢車限動系統在使用過程中暴露出著陸過程中限動解除不及時、防誤操作動作不明顯等問題,致使飛行機組無法迅速將功率桿收到飛行慢車以下位置,達到迅速降低飛機滑行速度的目的,增加了飛機滑行距離,為短跑道飛行帶來了一定的影響。個別機組為了能夠在飛機著陸瞬間迅速將功率桿收到飛行慢車以下位置,養成了空中將飛行慢車限動系統限動直接解除的不良習慣,給飛機帶來了不安全隱患。

對近年來飛行事故的分析顯示,飛行機組人為差錯在所有事故原因中所占的比例達到2/3以上[2]。本文通過對飛行慢車限動系統的控制方式和防誤設計進行研究,提出了解決該問題的措施和方法。

1 防誤操作設計

1.1 國外飛機防誤操作設計

空客飛機在正推力桿上安裝了一個機械式反推力桿,防止正推力桿空中被誤動越過飛行慢車位置,導致不安全事件的發生[3]。當飛行機組使用反推力時,需采取明顯的提拉反推力桿動作,正推力桿才能進入反推力區域。當飛行機組使用正推力時,僅需前推正推力桿即可進入正推力區域,此時反推力桿自動進入鎖定狀態,防止空中正推力桿被誤動而進入反推力區域。

波音飛機采用機械控制與電氣控制相結合的反推力防誤操作設計[4]。正推力桿上安裝了一個相對獨立的反推手柄,在飛行慢車位置通過棘爪實現正推力桿與反推手柄之間的轉換。當正推力桿進入正推力區域時,棘爪鎖定反推手柄,防止反推手柄的移動。當正推力桿位于飛行慢車位置時,棘爪釋放反推手柄,允許飛行機組移動反推手柄;后拉反推手柄時,棘爪鎖定正推力桿,防止正推力桿移動。同時,在中央操縱臺下部設有由電子控制裝置控制的反推力聯鎖裝置,反推力聯鎖裝置鎖定狀態下,反推手柄無法移動;當反推手柄轉動到設定角度時,電子控制裝置控制聯鎖裝置開鎖,允許反推手柄移動、進一步增大反推力。

渦槳支線運輸機ATR72飛機為了預防機組空中誤動功率桿,在飛行慢車位置設置了一個電磁限動,該限動由采集左右主起落架上的四組空地信號的多功能計算機自動控制[5]。空中飛行時,空地信號斷開電磁限動供電線路,使其處于限動狀態,功率桿無法越過飛行慢車位置。飛機位于地面上時,任意一組空地信號輸出后,多功能計算機接通電磁限動供電線路,解除限動控制,發動機功率桿可以自由移動。當電磁限動不能自動解除時,通過拉桿可以使電磁限動人工解除限動狀態。

1.2 新舟飛機防誤操作設計

為了滿足中國民用航空規章制度要求,防止飛行機組空中誤將功率桿移動到飛行慢車以下位置,新舟飛機在飛行慢車位置設置了電磁限動和機械限動兩種防誤操作方式,雙重防護防止空中誤將功率桿收到飛行慢車以下位置。

電磁限動位于中央操縱臺前部,由左主起落架上的空地開關控制其供電。其工作特點為通電限動解除、斷電限動正常工作。空中起落架支柱處于自由狀態,空地開關斷開電磁限動供電,使其處于限動狀態。地面起落架支柱壓縮狀態下,空地開關接通電磁限動供電,使其處于限動解除狀態。當電磁限動通電無法解除限動時,位于駕駛艙機組正前方的遮光板上的故障告警燈發出告警指示,此時,機組需要手動解除電磁限動。

機械限動安裝在功率桿上,受彈簧控制,其控制手柄安裝在功率桿手柄下部。向上提拉機械限動控制手柄,機械限動解除;松開機械限動控制手柄,機械限動在彈簧力的作用下自動工作。

前推功率桿時不受電磁限動和機械限動限制,后拉功率桿時,電磁限動和機械限動同時工作,只有同時解除限動控制方可將功率桿收到飛行慢車以下位置,從而確保飛行安全。

1.3 對比分析

對比分析國內外飛機在防誤操作設計方面的特點,主要采用了純機械式或機械與電氣相結合的防誤操作設計。

純機械式防誤操作設計主要應用于空客320系列飛機,采用獨立的反推力桿設計,并充分考慮了反推力桿被誤動的可能性,反推力使用前必須進行正推力桿與反推力桿之間的操作轉換,具有明顯的可見動作,防誤操作能力強,可靠性高。

機械與電氣控制相結合的防誤操作設計主要應用于波音737系列飛機和ATR72系列飛機。電氣限動均采用多組信號控制,如波音系列飛機使用電子控制裝置采集兩組反推力桿角位移信號,輸出雙通道信號控制連鎖裝置開鎖;ATR72系列飛機采用四組空地信號控制電磁限動開鎖,均具有較高的可靠性。機械限動不僅采用了獨立的反推力桿設計,還需要進行正反推力桿裝換,具有明顯的可見動作,防誤操作能力強。

反觀新舟飛機,雖然也采用了機械與電氣控制相結合的防誤操作設計,但由于飛機采用短艙內置起落架布局,起落架支柱較長,壓縮變形時間長,位于主起落架上控制電磁限動的空地開關輸出信號較晚,加之僅采用左起落架上的一組空地信號控制電磁限動,信號單一,造成電磁限動整體可靠性較差。機械限動控制手柄位置設置較為隱蔽、不合理,易被機組誤動而不易覺察,且已在外場運營過程中引起過不安全事件的發生。因此,對新舟系列飛機發動機防誤操作系統重新優化設計就顯得尤為迫切。

2 系統分析

研究表明,國外飛機在反推力桿或反推手柄防誤操作設計方面,主要采用了機械限動和機械與電氣控制相結合的限動方式。機械控制設計主要采用了雙桿控制布局,實現了反推力桿或反推手柄與正推力桿的分離,布局上兩者之間保持一定的距離,使得操作反推力桿或反推手柄時具有明顯的可見動作。電氣控制設計方面均采用了多組信號控制方式,大大提升了系統的工作可靠性。反觀新舟在反推力防誤操作設計方面,雖采用了電氣與機械限動相結合的設計思路,但飛行機組經常抱怨防誤操作控制可靠性低、同步性差,機械限動控制手柄易被誤動、無法發現等缺陷。因此,改善系統防誤操作的可靠性是非常有必要的。

2.1 提升電磁限動控制的可靠性

針對飛行機組反饋的電磁限動可靠性低的問題,采集了大量的外場運營飛機的飛參數據,典型數據參見表1。

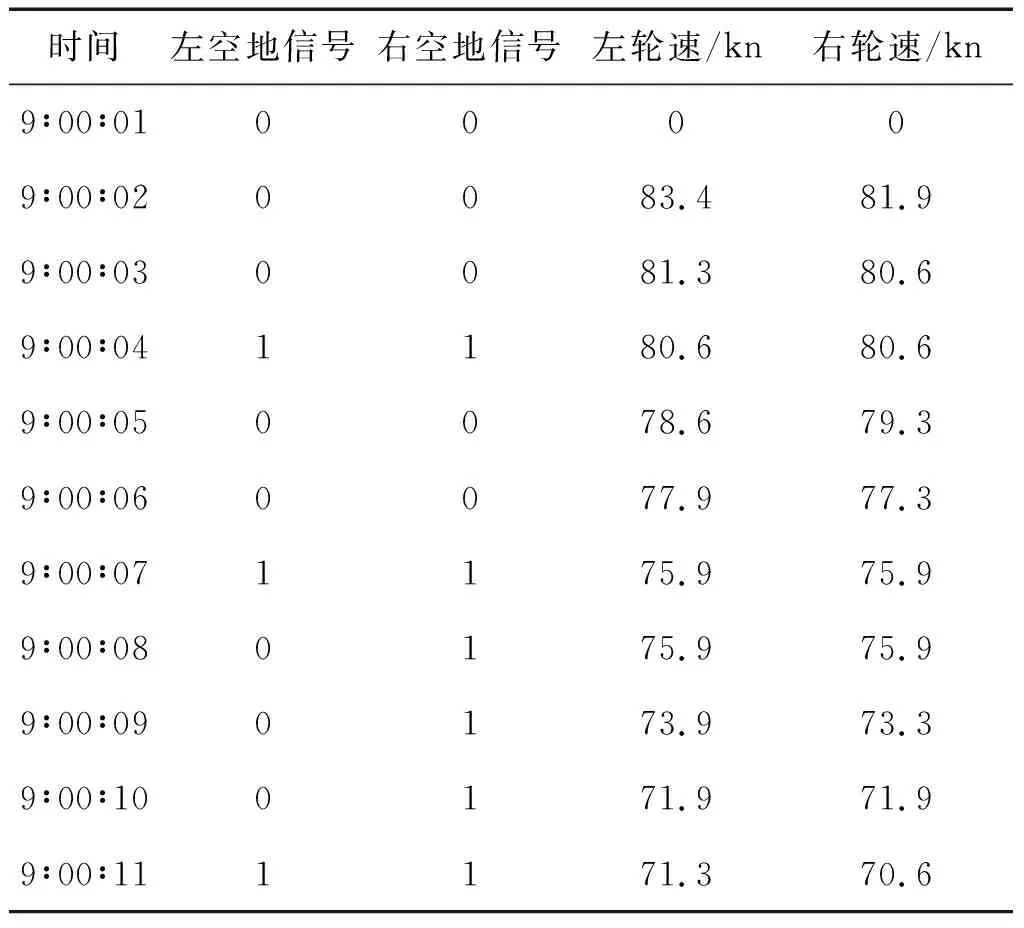

表1 輪速信號與空地信號對比分析表

飛參數據顯示,左、右主起落架支柱上的空地開關在使用過程中產生的信號均不穩定,信號頻繁地出現通斷現象。而新舟飛機僅采用左主起落架上的空地開關控制電磁限動的供電,這種單一的供電方式致使電磁限動自動解除控制的可靠性更低。

分析認為,造成這種現象的根源在于飛機的著陸姿態和著陸速度。受飛機著陸姿態和著陸速度以及機場跑道條件的影響,飛機滑行過程中易出現顛簸現象,該現象易導致主起落架支柱的壓縮量不穩定。受主起落架支柱壓縮量控制通斷的空地開關就會產生斷斷續續的輸出信號,最終影響到電磁限動的頻繁通斷,通斷過程中產生的大電流易造成電磁限動失效,無法自動解除電磁限動。

要提升電磁限動自動解除限動控制的可靠性,就必須改善這種單一的供電控制方式。引入右主起落架上的空地開關輸出信號控制電磁限動的供電,使左右主起落架上的空地開關輸出信號同時控制電磁限動的供電,且任意一組供電線路接通,電磁限動即可自動解除限動,確保電磁限動工作的可靠性。

2.2 改善電磁限動控制的滯后性

針對飛行機組反饋的電磁限動同步性差的現象,分析認為電磁限動的同步性主要表現為滯后性問題,即電磁限動自動解除限動控制的時機滯后于飛行機組感知的著陸時機。

飛行機組感知的飛機著陸時機主要是通過感知主起落架輪胎接地時產生的撞擊感而確認的。

結合大量的飛參數據分析表明,飛機的著陸速度和著陸姿態,特別是飛機的載重量,對電磁限動自動解除限動的影響較大。飛機的著陸速度越快,越不容易解除電磁限動;飛機的著陸迎角越小,越不容易解除電磁限動;飛機的載重量越小,越不容易解除電磁限動。其核心原因是起落架支柱壓縮不到位,受主起落架支柱壓縮量控制通斷的空地開關無輸出信號,電磁限動的供電未接通而不能及時自動解除,機組無法在主起落架輪胎接地瞬間將功率桿收到飛行慢車以下的位置,實現降低飛機滑行速度的目的。由于主起落架支柱壓縮本身具有一定的延遲性,故這種控制方式本身就具有一定的滯后性。

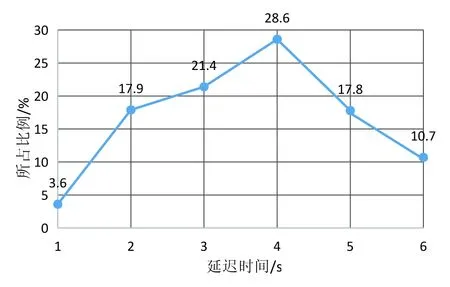

對比飛機的各種參數,參見表1,結合大量的數據分析,以及新舟飛機的設計特點,發現飛機著陸時主起落架輪胎從接地瞬間就迅速轉動起來,這與飛行機組感知的著陸接地時機是非常同步的。從飛參數據也可以看出,主起落架空地信號總是比輪速信號晚,最長延遲6 s,統計數據如圖1所示。

圖1 空地信號延遲時間統計分析圖

比較而言(參見表1),輪速信號具有較高的穩定性與連續性,能夠在主起落架輪胎觸地的瞬間迅速發出信號,作為電磁限動自動解除限動控制信號,較之空地信號更為迅速有效。

目前,該項技術已廣泛應用于新舟系列飛機上,再未出現電磁限動控制滯后現象,深受用戶好評。

2.3 提升機械限動的防誤操作能力

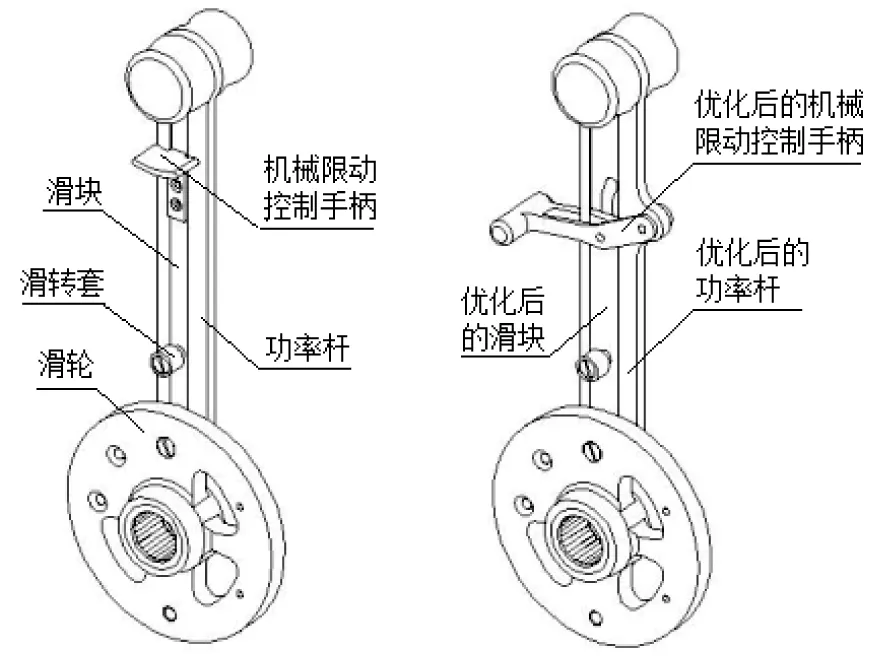

從人機界面角度及防誤操作能力來看,機械限動現有的布局是將控制手柄布署在功率桿操作手柄的下方,機組在后拉功率桿的過程中,容易提拉機械限動控制手柄,解除機械限動,但防誤操作動作不明顯。

從國外飛機的設計特點來看,反推力桿或反推手柄與正推力桿均保持一定的距離,且通過轉換裝置實現兩者之間的轉換,操縱反推力桿或反推手柄時,有明顯的伸長手臂的動作。新舟飛機要提升機械限動的防誤操作能力,就必須對機械限動控制手柄重新設計,改進控制手柄的操作行程,使飛行機組在操作過程中具有明顯的手臂前探動作。

對比改進前后的機械限動設計,如圖2所示,改進后的機械限動控制手柄相對于改進前具有明顯的可見動作,易被發現,手柄的外形、手感和防誤操作能力較之改進前有了顯著的提升。

(a)改進前設計 (b)改進后設計圖2 機械限動防誤設計對比分析圖

3 結論

本文通過對比分析國內外飛機在防誤操作設計方面的特點,針對新舟飛機防誤操作設計方面的不足,提出了新舟飛機防誤操作設計改進的方向:

1) 采用空地信號與輪速信號相結合的控制方式控制飛行慢車電磁限動,提高了系統的工作可靠性,改善了系統的工作滯后性;

2) 結合人機界面設計,降低了機械限動的誤動概率,提升了系統的防誤操作能力。