民用飛機液壓系統建模與負載流量需求計算的研究

吳 雙 是賢珠 /

(上海飛機設計研究院,上海201210)

0 引言

民用飛機液壓系統是支持飛機安全飛行、引導和進近的重要動力系統,液壓系統的設計先進性是飛機先進程度的一個重要標志,也極大地影響到飛機的安全性、經濟性。飛機液壓系統主要為起落架收放、前輪轉彎、機輪剎車、主飛控系統和襟縫翼等用戶的作動提供液壓能源。

飛機液壓系統的一個重要設計指標是滿足全飛行剖面下負載流量需求,而流量需求要結合液壓用戶的工況,分析液壓用戶各個動作所需流量,以及液壓元件泄漏所產生的需求。傳統設計通常采用人工計算的方式分析液壓系統負載需求,效率低且易出錯。隨著數子化設計與驗證技術的發展,計算機虛擬仿真已成為產品設計與確認的一種重要技術手段。通過虛擬仿真方式可以快速實現對液壓系統性能的預測和分析,有效提高其在進入地面試驗測試驗證階段前的設計成熟度。

1 飛機液壓系統簡述

飛機液壓系統從功能上可劃分為液壓能源子系統和液壓負載子系統。液壓能源子系統是液壓系統的核心,通過液壓泵將機械能轉化為流體的壓力能,并通過流體介質傳送到各個功能子系統;液壓負載子系統則包括作動筒、液壓馬達和助力器等,將油液的壓力能轉換為機械能。

1.1 液壓能源子系統

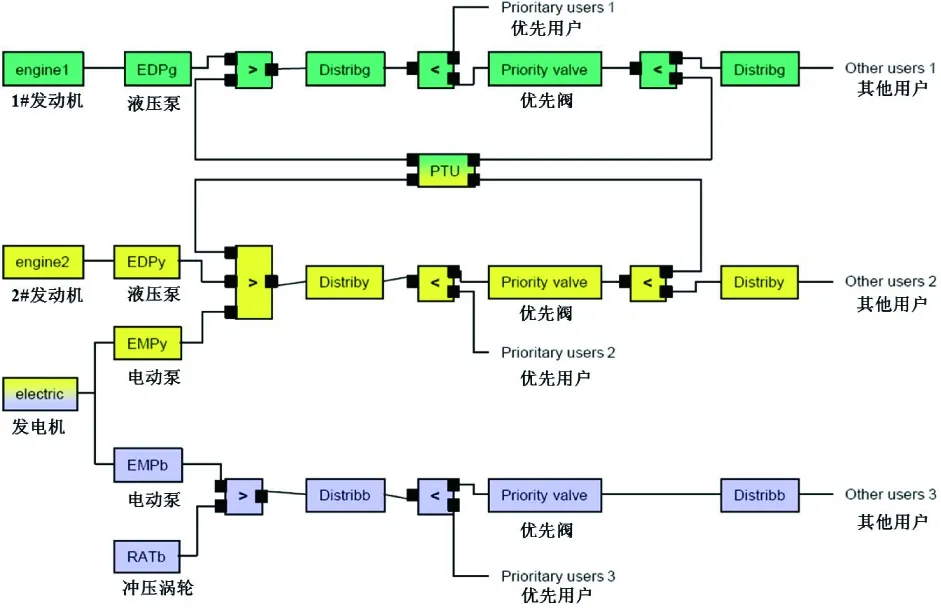

通常,液壓能源子系統采用多余度設計,包括三套相互獨立、相互備用的液壓能源系統,為全機液壓用戶提供液壓傳動能量,圖1為空客A320飛機液壓系統原理圖。

圖1 A320飛機液壓系統原理圖

1.2 液壓負載子系統

由于液壓負載子系統組成復雜,本文僅考慮主飛控系統、起落架收放系統、前輪轉彎控制系統和機輪剎車控制系統。

1) 主飛控系統

主飛控系統包括升降舵、副翼、方向舵、多功能擾流板、地面擾流板等依靠液壓系統提供動力,用于實現飛機俯仰、偏航及滾轉操縱。

2) 起落架收放系統

飛機起落架收放系統用于飛機起飛離地后及飛機著陸前,依靠液壓能源將起落架及起落架艙門收起(放下)并上鎖。

3) 前輪轉彎系統

在飛機地面滑行時,前輪轉彎控制系統依靠液壓能源驅動轉彎裝置,使飛機轉彎和在飛機起飛及著陸滑跑時小角度修正航向。

4) 機輪剎車系統

機輪剎車系統的功能是在飛機著陸接地后,利用液壓壓力,使飛機安全平穩進行機輪剎車。

2 建模過程

虛擬仿真首先依賴于建立可靠的模型,本文依照飛機液壓系統實際架構分別構建了液壓能源子系統和液壓負載子系統的模型,并用于飛機液壓系統負載流量需求分析。

2.1 開發流程

本文遵循基于模型的系統設計方法,按照組件、子系統到系統的開發和集成流程,完成了飛機液壓系統模型庫的構建,如圖2所示。

圖2 模型庫架構

基于原理構建組件模型,其流程包括理論分析、原型開發、模型優化以及模型測試,準確把握模型結構,提高模型建模的準確性,保證模型的可重用性、可移植性、可維護性及可拓展性[1-5]。模型開發過程可分為公式理論分析、模型開發、模型校驗優化、模型測試等4個階段。

2.2 子系統模型結構

1) 液壓能源系統

通常情況下主泵包括發動機驅動泵(Engine Driven Pump,簡稱EDP)和電動泵(Engine Motor Pump,簡稱EMP),當用戶流量需求增加時,系統自動啟動備用泵或能源轉換裝置(Power Transfer Unit,簡稱PTU)。模型封裝后如圖3所示。

圖3 液壓能源系統封裝模型

2) 主飛控系統

考慮飛控系統與液壓系統相關的用戶部件建模,主要包括飛行控制模塊(Flight Control Module,簡稱FCM)、電子控制裝置(Actuator Control Electronics,簡稱ACE)及動力控制裝置(Power Control Unit,簡稱PCU) 等模型。FCM計算得到有效控制指令發送給ACE,ACE驅動PCU將液壓能轉換為機械能實現舵面運動。模型結構如圖4所示。

圖4 飛控系統封裝模型

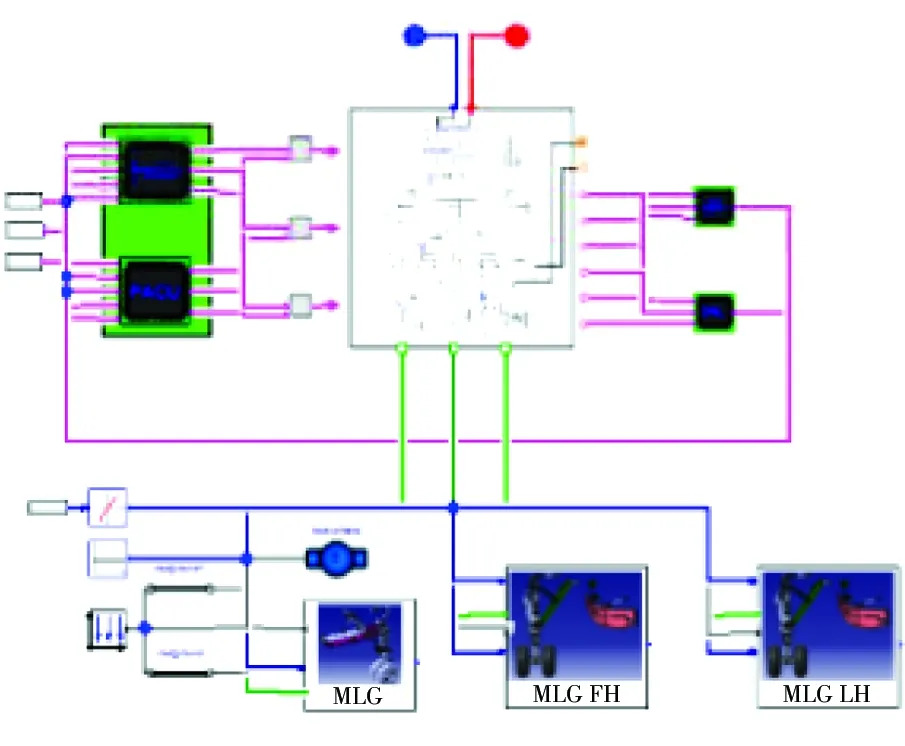

3) 起落架收放系統

考慮起落架收放系統與液壓系統相關的用戶部件建模,包括起落架控制單元(Landing Gear Control Unit,簡稱LGCU)、液壓及起落架機構等模型。收放控制單元接受收放手柄信號驅動收放液壓子系統,實現起落架收放及艙門、鎖的開關。模型結構如圖5所示。

圖5 起落架收放系統封裝模型

4) 前輪轉彎系統

考慮前輪轉彎系統與液壓系統相關的部件建模,包括轉彎控制單元(Steering Control Unit,簡稱SCU)、轉彎液壓及轉彎機械子系統等模型。轉彎控制系統接收方向盤和腳蹬輸入的轉彎指令,通過液壓力驅動前輪轉向作動筒,實現對飛機地面運動的控制。模型結構如圖6所示。

圖6 前輪轉彎系統封裝模型

5) 機輪剎車系統

考慮機輪剎車系統與液壓系統相關的部件建模,包括剎車控制單元(Brake Control Unit,簡稱BCU)、剎車液壓及剎車機械子系統等模型。腳蹬輸出信號給機輪剎車控制系統,控制剎車控制閥輸出剎車壓力給剎車裝置。模型結構如圖7所示。

圖7 機輪剎車系統封裝模型

2.3 系統集成

液壓能源系統模型與主飛控系統、起落架收放系統、前輪轉向系統、機輪剎車系統模型集成如圖8所示。

圖8 完整的飛機液壓系統及用戶集成模型

3 仿真分析

3.1 仿真場景

考慮到仿真模型與真實飛機飛行任務的差異,對典型飛行剖面進行處理,表1為飛機液壓系統綜合仿真試驗的典型飛行剖面[6]。

表1 典型飛行剖面

3.2 仿真分析

所有典型飛行剖面的仿真時長共280 s,主要分析液壓能源系統的輸出壓力和流量曲線,以及液壓能源綜合控制系統的邏輯控制是否符合設計功能。

以1#液壓能源系統為例,仿真結果曲線如圖9~圖10所示。

圖9 1#液壓能源系統壓力曲線

圖10 1#液壓能源系統流量曲線

根據仿真結果可知,當1#液壓系統的液壓用戶流量需求增大時,系統輸出壓力會下降,當綜合控制單元檢測到主泵壓力下降,自動開啟備用泵工作,為液壓用戶提供液壓能,當備用泵開啟后系統輸出壓力又回到正常壓力。

仿真結果總結如下:

1) 在正常工況時,1#、2#和3#液壓能源系統的液壓泵和PTU均正常工作,為液壓用戶提供液壓能,各個液壓能源系統輸出壓力基本維持在3 000 psi;

2) 當液壓用戶流量需求增大時,綜合管理控制單元自動開啟備用泵為液壓用戶提供流量,能源系統實現對液壓負載變化的跟隨性。

3.3 視景展示

結合FlightGear軟件并定制開發可視化展示軟件,涵蓋液壓用戶機構動畫顯示、液壓能源系統簡圖頁顯示等信息,以圖形化方式呈現仿真結果數據,如圖11所示[7]。

圖11 仿真結果圖形展示

4 結論

本文提出了一種飛機液壓系統建模與負載流量需求分析應用。遵循基于模型的系統設計理念,構建了一套涵蓋液壓能源子系統及液壓負載子系統的飛機液壓系統模型庫,并開展了飛機液壓系統典型飛行剖面的仿真分析。系統仿真模擬了飛機液壓系統的動態工作過程,液壓能源系統可以跟隨液壓用戶流量需求的動態變化,反映出了飛機液壓系統與液壓用戶負載之間的耦合動態特性。模型滿足液壓系統負載流量分析需求,可用于對液壓系統的設計支持。