基于云智能焊接管控的大數據分析系統設計

(上海騰焊智能科技有限公司,上海201109)

0 前言

焊接制造過程是一個復雜的非平衡的冶金過程,焊接接頭的質量與焊接特征工藝參數息息相關,此外與焊接設備、焊接工裝和焊接操作人員等各方面都有很大關系。目前焊接制造過程(如造船、核電、鋼結構等行業)尚未實現自動化作業,仍為半自動焊,需焊工手工操作。一方面,施工作業人員的焊接水平存在差異,同時在施工作業時操作人員的情緒等也會影響焊接質量的穩定。即使在汽車制造行業,雖然采用機器人自動焊接,但是焊接制造過程尚未實現嚴格、真實的監控。為保障焊接產品的使用與運行,做到有據可查,焊接生產企業及焊接設備供應商等迫切需要對焊接過程工藝參數進行實時檢測、記錄和查詢等,開發焊接生產作業過程的數字化、網絡化管控系統成為當前該領域的發展趨勢。

互聯網、物聯網和云計算技術的迅猛發展使得數據充斥整個世界。物聯網是新一代信息技術的重要組成部分,解決了物與物、人與物、人與人的互聯,實現了人與機器、機器與機器的交互。數據已經成為一種新的自然資源,亟待人們對其加以合理、高效、充分的利用。焊接過程中蘊含著海量數據,包括:(1)工藝參數信息,包括:焊接電流、焊接電壓、送絲速度、保護氣種類和流量等;(2)焊縫信息,包括焊縫長度、編號、接頭形式、焊接位置、母材的材料與板厚、填充金屬材料的牌號與直徑、廠家等;(3)耗材信息,包括保護氣體的廠家、填充金屬材料的廠家、領用時間、領用數量、頻次等;(4)人員信息,包括工人的工號、班組、培訓情況等。這些數據蘊含著巨大價值,亟需探索其利用、開發和管理方法。

為解決上述問題,科研工作者開展了相關研究,整理和分析焊接生產數據,設計開發了基于Labview平臺的群組化焊接過程參數在線檢測系統[1]、基于Zigbee[2]、CAN 總線[3]、串口[4]等技術的焊接電源監測系統。近幾年,國內外相關領域研究人員運用海量數據的存儲與數據挖掘處理技術[5-7]開發出了焊接工藝數據庫系統和專家系統[8],但針對焊接制造中種類繁多、數量龐大的多樣數據,如何有效地利用和分析巨大的原始數據,使之轉變成可利用的知識和價值,創建開放、共享、智能的焊接制造大數據分析系統仍較為少見。同時焊接企業車間全面信息化和數字化,將焊接設備、人員、物料、工藝、設計、試驗等有機地結合在一起,采用統一規劃和集中管理的數據庫技術實現了焊機數字化網絡化管控的數據組織和管理,并集成PDM、MES系統,向工業4.0邁進,對提升制造業實力、綜合競爭力及企業的管理能力具有深遠意義。

在此介紹一種基于云技術的智能焊接管控大數據分析系統,可以實現焊接設備狀態實時監控、焊接參數在線控制、焊接數據海量存儲以及焊接數據統計、分析。

1 系統架構

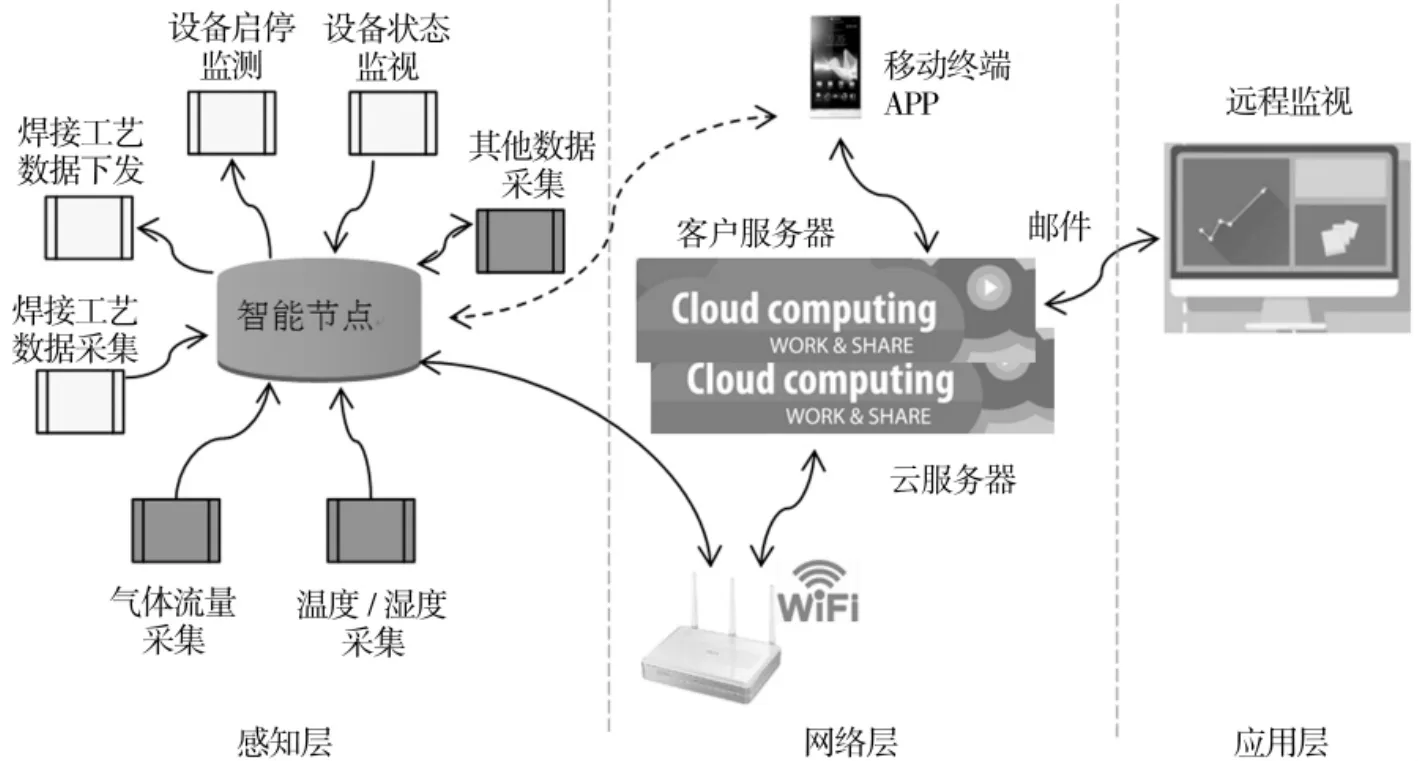

基于云技術的智能焊接管控大數據分析系統的總體結構如圖1所示,采用物聯網廣泛使用的分層結構,自下而上分為感知層、網絡層和應用層。

圖1 系統總體架構

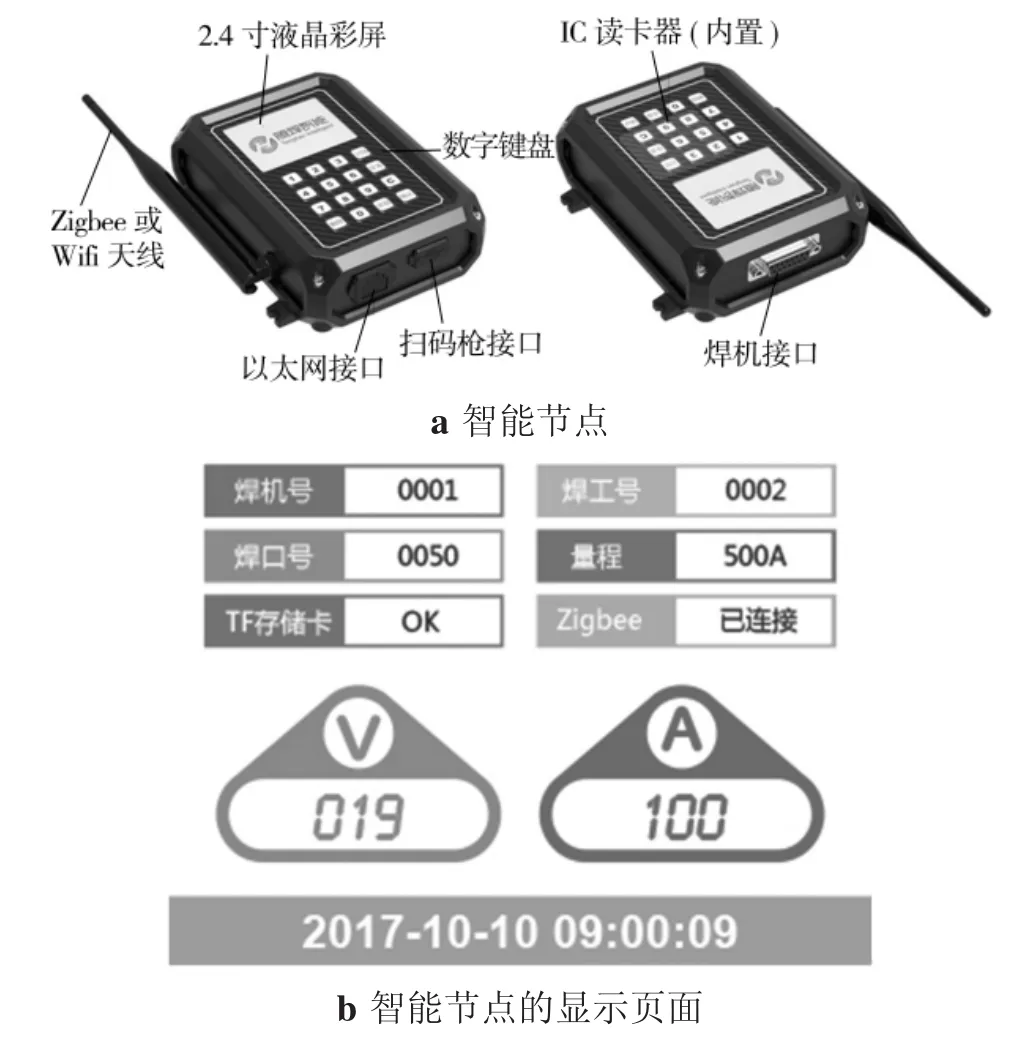

感知層的主要作用是實現現場設備與網絡層的數據交互,其核心為嵌入式智能節點,具有以下功能:(1)接收來自遠程管控系統的控制信號,如焊接工藝預設、焊接設備使用權限設置等;(2)具有傳感系統,實現對焊接電源運行狀態的監測,采集焊接過程中的關鍵工藝參數,如焊接電流、焊接電壓、送絲速度、氣體流量、環境溫度、濕度等;(3)具有反饋系統,如按鍵或二維碼掃描功能,用于記錄焊縫信息、刷卡系統確認工人信息等;(4)具有顯示與存儲功能,存儲采集的數據,滿足設備運行若干小時數據連續記錄容量,所設計的智能節點如圖2所示。

圖2 智能節點設計

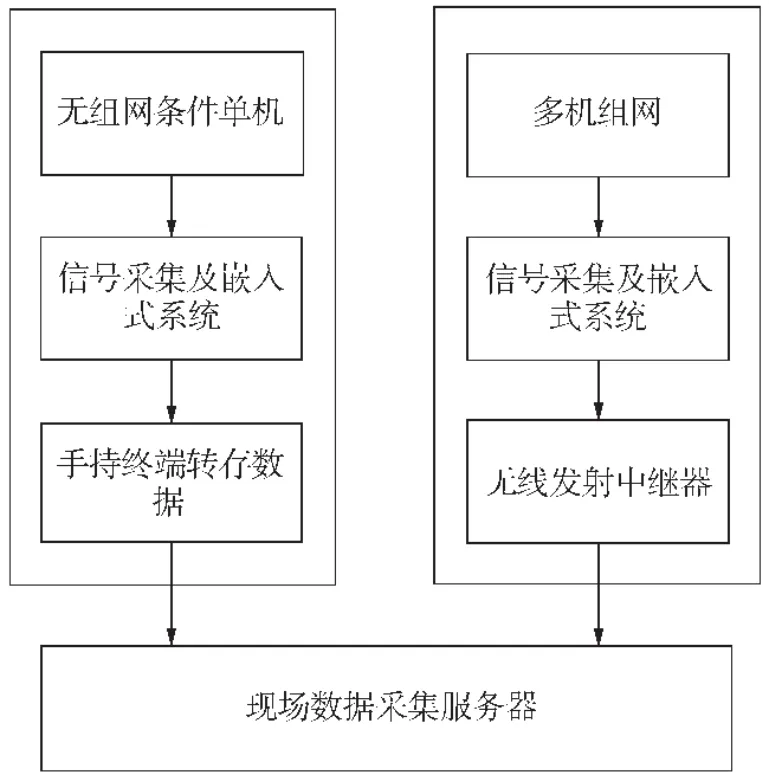

網絡層提供了多種網絡通信接口,通過無線/有線的通信方式將數據上傳至網絡交換設備,再通過路由器將數據上傳至云服務器。手持移動終端也可以直接與智能節點通信,滿足在屏蔽空間等特殊環境下的數據收集。云服務器提供數據庫的備份、整合等功能。典型的網絡層解決方案如圖3所示。

應用層主要完成數據的分析、處理和存儲,接入企業內網中的任意終端用戶PC機,具有不同權限級別的用戶(如班組長、工藝管理人員、廠長經理等)均可通過在瀏覽器中輸入數據服務器的IP地址來訪問焊接管控系統服務器,從而實現對焊接作業現場的遠程監控。

2 智能化焊接管控系統的設計及優化

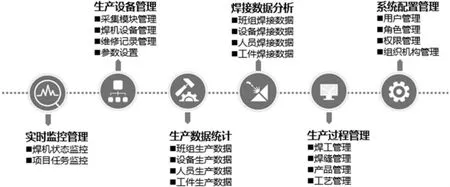

工業4.0時代下的焊接管控系統能夠將焊接設計、焊接工藝規劃、焊接設備、焊接作業人員,以及焊縫、焊材、耗材等均納入數據庫系統,實現人、機、物、料、法的全流程監控。焊接管控系統主要包括工藝管理、信息監控、產品管理、人員信息、車間管理、質量管理及系統設置等功能模塊。主要實現的功能如下:

圖3 網絡層實施方案

(1)焊機的規范化管理,可以對焊機實施編組、編號控制。

(2)車間組織結構的建立,用戶可以根據自身情況建立車間、班組的管理網絡。

(3)派工系統,實現焊接任務、焊機和焊工的閉環控制和管理。

(4)工藝規范的遠程控制,可以對數字化焊機(開放接口協議)實施規范控制。

(5)焊接信息查詢,可以查詢任何時段的焊接記錄。

焊接企業的一般流程為:設計部門完成焊縫設計,下發給生產部門安排生產,作業區實現焊接生產,然后由質檢部門進行檢測。每個部門具有不同的數據源,數據要素既存在相互之間的關聯性,但數據格式和內容的定義又存在一定的差異性,即數據要素或實體紛繁復雜,種類繁多。要構建合理的數據庫,必須找出異構數據的集成方法,并以此來構建數據結構,滿足應用程序或用戶的業務需求。異構關系數據集成是以關系代數為理論基礎,以消除存在于關系中的沖突為目的的關系運算。在關系模型中,數據對象及其之間的關系是通過單一的結構類型來描述的,關系運算的前提條件是必須具有相同的域。對于異構數據,相互之間的域不同,無法滿足關系運算,要以關系代數為理論基礎進行數據整合必須將異構關系經過變換得到同構的關系,然后按照關系代數的運算規則進行運算,從而實現數據集成[5]。

焊接管控大數據分析系統的功能如圖4所示。

圖4 焊接管控大數據分析系統的功能

每臺焊機的狀態數據以采樣頻率為1 s計算,200臺焊機每天將產生5 760 000條記錄,一個月將產生近2億條記錄。因此在數據庫設計過程中,要考慮到實際企業中存在焊接實時監控及生產過程回溯對數據查詢的需要,其實時性要求很高,且查詢復雜,涉及海量數據等問題,從數據庫物理存儲位置或存儲結構,以及為查詢推薦合適的存取路徑入手優化,從索引、物化視圖和分區存儲來優化數據庫,進而改進整個系統的性能。在分析企業實際管理需求的基礎上,數據庫共設計了38張基表,用來保存生產過程涉及的焊工數據、焊縫數據、生產過程數據、質量評估數據、焊接設備數據以及焊機狀態監控采集過程的焊接工藝參數和有效作業時間數據、焊接過程數據等。

3 數據庫系統應用分析

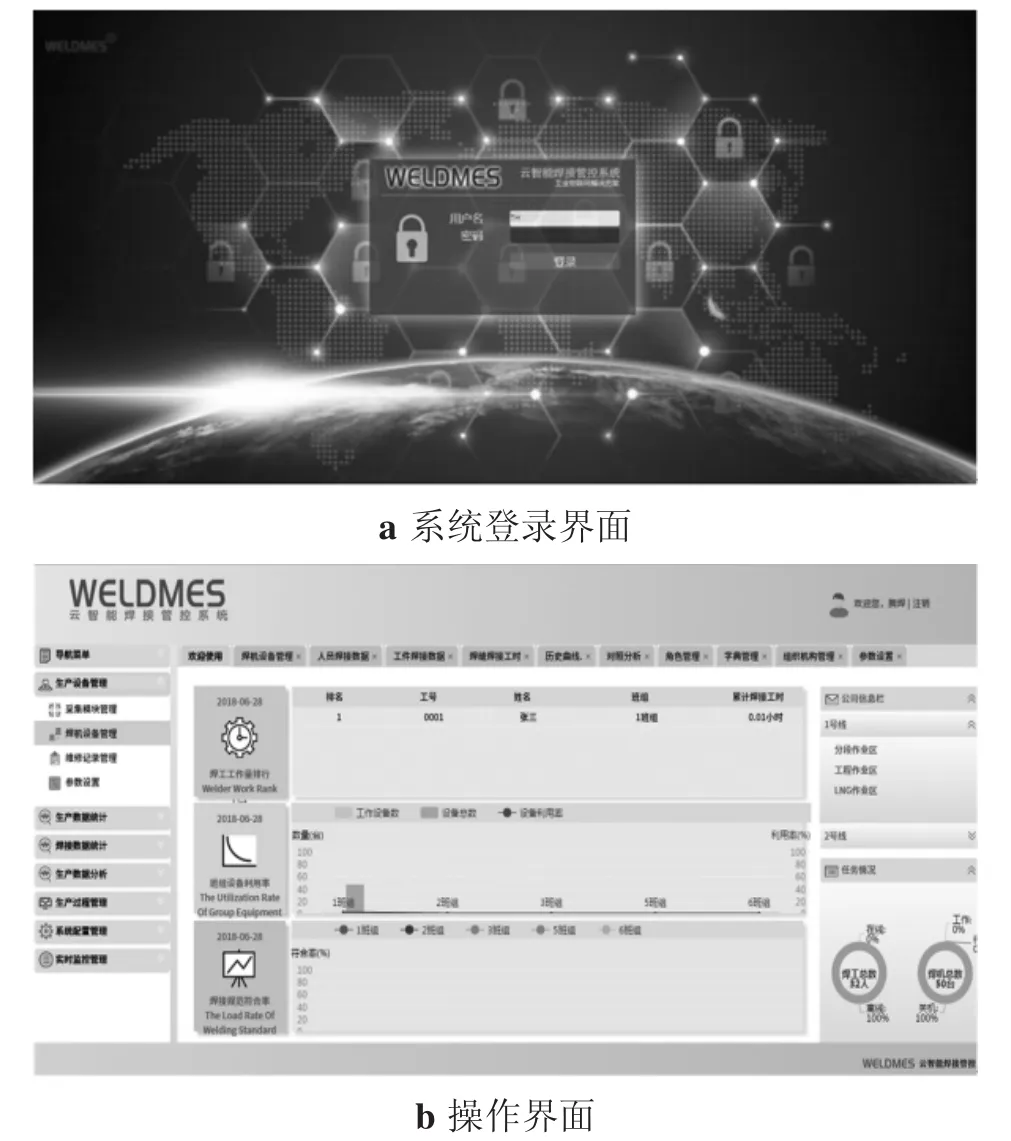

所設計的云智能焊接管控系統大數據分析系統采用B/S(瀏覽器/服務器)網絡結構設計平臺標準,除服務器外,其他訪問系統的計算機都不需要安裝任何軟件,在局域網環境下,在瀏覽器地址欄中輸入對應服務器的IP地址,然后輸入用戶名及密碼后即可實現遠程訪問本系統。采用MySQL數據庫(可與Sql server、Oracle通過 web services接口對接)。

通過該數據庫的設計與實現及物理優化,實現了包括焊接設計、焊接工藝規劃、焊接設備、焊接作業人員,以及焊縫、焊材、耗材等焊接數字化生產管控系統,提高了焊接生產管理能力;建立焊接生產全過程數據流,包括焊接作業任務規劃分級分配、多類型焊接設備集中管控、作業人員、輔材耗材數據同步、焊接過程中的工藝參數自動預設與實時監控,焊接電流電壓及狀態實時控制,焊縫質量的實時在線檢測等關鍵環節數據;構建焊接生產全過程實時及異步數據,實現每條焊縫從“派工→生產→評估→檢測”的全過程數據鏈,形成焊接質量控制的完整閉環系統。

圖5 云智能焊接管控系統

4 結論

所設計的云智能焊接管控系統實現了數據庫的優化及海量數據存儲,構建了符合焊接企業生產過程實際的統一綜合數據庫系統。該數據庫系統可以實現生產環節的綜合系統化管理和焊接過程中焊縫質量的客觀評估,能夠有效滿足船舶制造、冶金機械等制造類企業實際焊接生產全過程管控的需求,可進行多焊機、多任務以及焊接質量的查詢和管理。實踐表明,該系統的可靠性和實時性良好,為集群化焊接設備和生產過程的網絡化管控提供了有效手段。