GDX2硬盒包裝機組CH與CV聯接傳動軸的優化設計

王廣勝 王文輝 曹興強 王中青 楊光露

(河南中煙工業有限責任公司南陽卷煙廠,河南 南陽 473007)

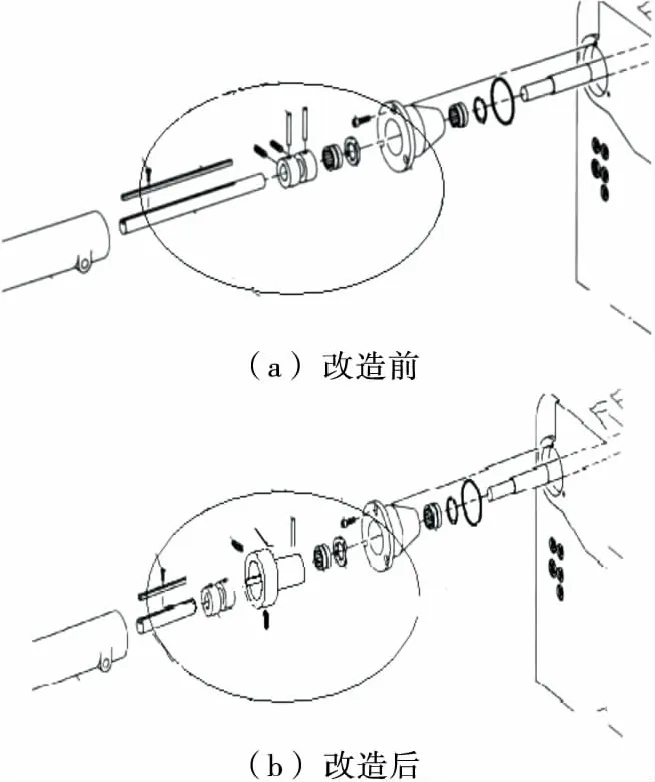

GDX2硬盒包裝機組是煙草行業的主力機型,具有工作平穩、故障率低、調試方便、有效作業率高等特點,其輔機CH盒外透明包裝機、CT條盒包裝機和CV條外透明包裝機采用同一電機驅動,具有良好的機械同步性能[1]。但由于CV機輸入軸與CH機輸出軸軸線不同心,且CV機與CH機距離較遠,所以CV機需要通過萬向聯軸節組件從CH機獲取動力,萬向聯軸節與軸頸采用錐銷聯接(圖1)[2]。在工作過程中,由于動力傳遞的扭矩較大,所以萬向聯軸節組件經常損壞,而CV機萬向聯軸節組件所處的位置在機器里側,空間狹小,維保困難,可操作性差,傳動軸結構上一體化的特點決定了維修必須拆除很多相關零部件,需要多人分工協作才能進行更換,同時在拆除和裝配的過程中也容易致使其它零件損壞,影響生產效率。目前意大利GD公司未對萬向聯軸器進行改進,本設計通過對萬向聯軸器組件的機械原理分析和運動學仿真試驗分析,對其機構進行改進,以期解決上述問題。

1 問題分析

1.1 系統構成

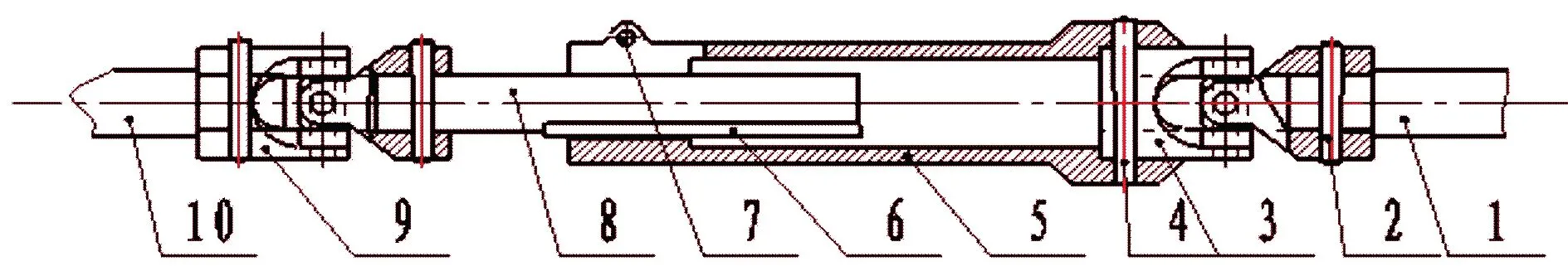

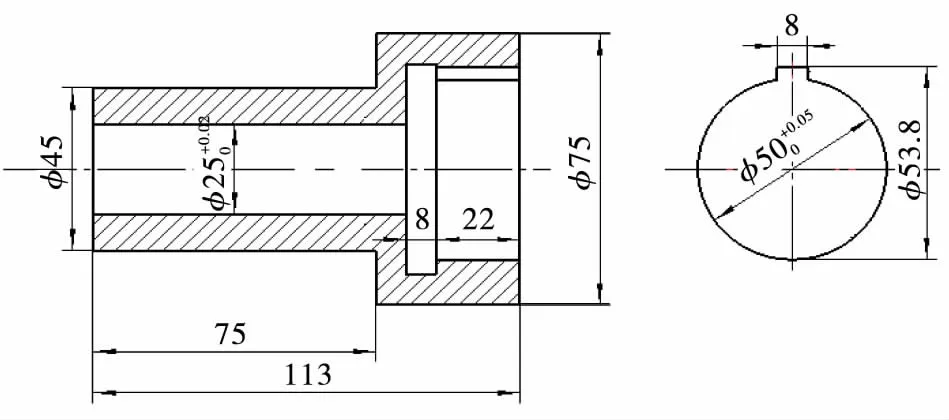

CV條外透明包裝機是由CH盒外透明包裝機提供動力,由于兩機之間距離較大,結構上采用由十字萬向聯軸器組成的傳動軸傳遞動力。傳動軸由CH輸出軸、一對十字萬向聯軸器、套筒、軸、鍵、CV輸入軸組成,零件之間采用錐銷和鍵連接[3]。傳動軸向CV機傳遞動力,如圖1所示[4]。

1.2 原因分析

從CH盒外透明包裝機與CV條外透明包裝機聯接結構示意圖(圖1)可以看出,傳動軸在CH盒外透明包裝機和CV條外透明包裝機之間,它所承受的負荷較重且有周期性通過以上分析,產生故障和維修困難的主要原因有:① 磨損造成的損壞。由于萬向聯軸節使用中產生的扭矩較大,且隨著兩軸的瞬時傳動比在不斷變化,伴隨有振動、沖擊等附加載荷,再加上潤滑條件不夠理想,連續運轉使萬向聯軸器相對運動元件之間磨損加劇。② 斷裂造成的損壞,超過聯軸接元件的疲勞極限造成元件斷裂而損壞;③ 傳動軸結構上一體化的特點決定了維修方式。在更換萬向聯軸器的過程中,必須拆下CH盒外透明包裝機輸出端、CV條外透明包裝機輸入端上一系列的零件,需要多人分工協作來完成,而且十字萬向聯軸器處于機器里側,操作維修空間小,在維修中拆除和配作銷孔的工作耗時長,在拆除和裝配的過程中,容易致使其它零件損壞。短時間內難以修復,每次更換需要3人協作,180 min左右方可更換完畢,影響了生產設備的有效作業率。

1. CH輸出軸 2. 錐銷 3、9. 十字萬向聯軸器 4. 錐銷 5. 套筒 6. 長鍵 7. 螺釘 8. 軸 10. CV輸入軸

圖1 原傳動軸結構示意圖

Figure 1 The previous structure of transmission shaft

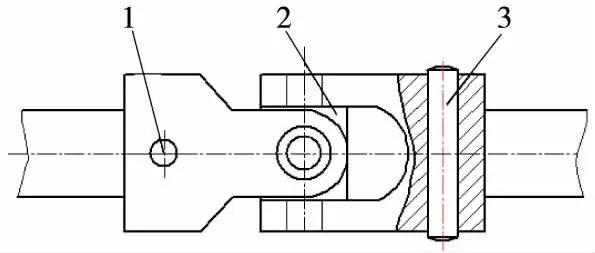

變化,這種運行情況將使十字萬向聯軸器承受較大的扭矩和交變負荷,造成十字萬向聯軸器的損壞。其損壞形式主要是萬向聯軸器十字軸軸頸與叉形板上孔或滾針軸承工作面產生壓痕與剝落(圖2)[5-7]。

1、3. 錐銷 2. 十字塊 圖2 十字萬向聯軸器示意圖Figure 2 The schematic diagram of universal cross joints

2 改進方法

2.1 設計方案

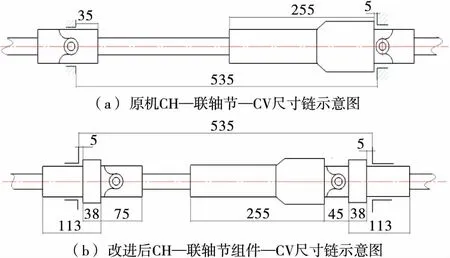

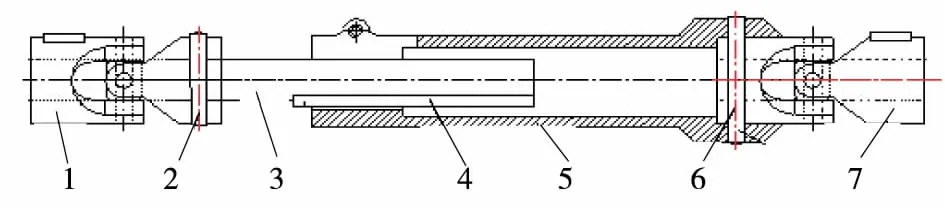

為了滿足生產和維修要求,在不改變傳動原理的基礎上對現有傳動裝置結構進行改進,將傳動軸由原來的一體化結構,改為可快速單獨拆卸的組件,實現快裝要求。通過在兩端分別增加自制的聯軸節,利用中間套筒與軸的滑動調整,實現新的尺寸鏈(圖3)[8]。

設計方案:① 對原傳動組件進行分段,采用CH盒外透明包裝機輸出端、萬向聯軸器組件、CV條外透明包裝機輸入

圖3 改進前、后傳動尺寸鏈示意圖(單位:mm)

Figure 3 The diagrams before and after modification of dimensional chain for transmission

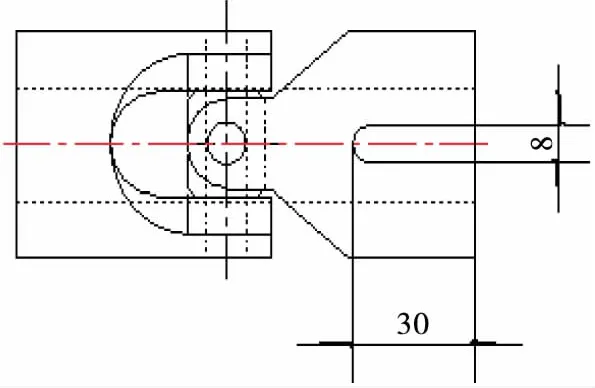

端,并利用原結構兩機之間空間來實現各部分的結合,組成快裝式傳動組件。② 在CH盒外透明包裝機輸出端、CV條外透明包裝機輸入端兩端分別加裝固定聯軸節,用以與裝配好的萬向聯軸器組件聯接。③ 為了不影響萬向聯軸器轉向,故在套筒與右端聯軸節之間留出45 mm空間。④ 將聯軸節的外形尺寸確定為φ75 mm×φ50 mm×113 mm。與聯軸節配合孔深度30 mm。滿足實現快速安裝萬向聯軸器組件的要求。⑤ 聯軸節與軸的聯接方式仍采用錐銷聯接。⑥ 為了滿足動力的傳遞和拆裝的方便性,聯軸節與萬向聯軸器組件的聯接不再采用錐銷聯接,改為平鍵聯接,并加裝緊固螺釘固定。

2.2 快裝式萬向聯軸器組件的設計和安裝

2.2.1 材料的選擇 零件材料采用45#優質碳素結構鋼。45#鋼中的硫、磷及非金屬夾雜物的含量比較少,表面質量、組織結構的均勻性較好。經過熱處理調質后,具有較好的綜合機械性能,主要用來制造齒輪、套筒、軸等零件,應用非常廣泛,能夠滿足使用要求。

2.2.2 零件加工 依據所采集的數據,結合實際情況,設計加工聯軸節(圖4)。通過對萬向聯軸器進行加工鍵槽的方式,滿足工藝要求,需將萬向聯軸器的一端加工出8 mm×30 mm 的鍵槽。改造完成后成品見圖5。

圖4 聯軸節示意圖(單位:mm)Figure 4 The schematic diagram of universal joints

圖5 加工后的萬向聯軸節(單位:mm)Figure 5 The assembly diagram of universal cross joints

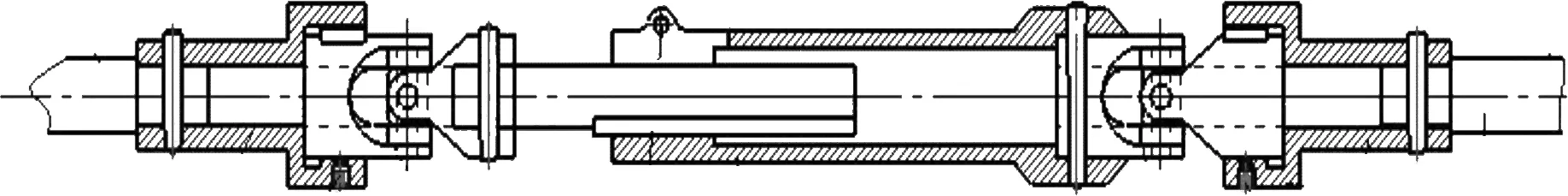

2.2.3 快裝式萬向聯軸器組件的組合安裝 將加工的聯軸節分別裝入CH盒外透明包裝機輸出端、CV條外透明包裝機輸入端,用φ8 mm錐銷連接固定。完成方案實施的CH輸出端、CV輸入端的獨立。松開M8鎖緊螺栓。利用74 mm 的可調整范圍,縮短裝配完整的萬向聯軸器組件的長度。采用鍵聯接形式分別裝入聯軸節(2件)。并用2個M8的緊固螺釘加以固定(圖6、7),改造部位改造前后對比圖見圖8。

1. CV輸入軸 2、10. 聯軸節 3、9. 緊固螺釘 4、8. 萬向聯軸器 5. 軸 6. 鎖緊螺栓 7. 套筒 11. CH輸出軸

圖6 快裝式萬向聯軸器組件裝配示意圖

Figure 6 The schematic diagram of universal cross joints

1、7. 萬向聯軸器 2. 銷 3. 軸 4. 鍵 5. 套筒 6. 銷 圖7 萬向聯軸器組件示意圖Figure 7 The schematic diagram of universal crosscomponents

圖8 改造部位改造前后對比圖Figure 8 Thecomparison diagram before and after transformation

3 新結構的仿真試驗

3.1 聯軸器的運動特性分析

根據文獻[9]描述的單十字軸萬向聯軸器連接時的傳動關系圖,當單萬向聯軸器的主動軸與從動軸的軸間夾角α的取值不為零時,轉角之間存在式(1)的依賴關系:

(1)

式中:

φ1、φ2——分別為單萬向節時聯軸器主動軸和從動軸的轉角,(°)。

針對式(1)時間t進行求導,得到式(2)。

(2)

式中:

ω1、ω2——分別為主動軸和從動軸的角速度,rad/s。

在主動軸角速度φ1取值等于0°或者180°時,接管角速度的最大取值ω2max按式(3)計算:

(3)

在主動軸角速度φ1取值等于90°或者270°時,接管角速度的最小取值ω2min按式(4)計算:

ω2min=ω1cosα。

(4)

針對式(2)進一步按照時間t進行求導,在主動軸角加速度ε1的取值為0時,則:

(5)

同理,針對圖7、8描述的萬向聯軸器雙十字軸連接結構,可以進行類似推導,得出如式(6)、(7)的對比關系。

(6)

(7)

式中:

φ1、φ3——分別為雙萬向節時聯軸器主動軸和從動軸的轉角,(°);

α1、α3——分別為接管與雙萬向節時,聯軸器主動軸和從動軸之間的軸間夾角,(°);

ε1、ε3——分別為主動軸和從動軸的角速度,rad/s。

3.2 運動學仿真試驗與結果分析

本試驗采用有限元分析軟件ANSYS Workbench進行仿真試驗,計算得到各個部件的應力情況,通過試驗數據結果發現十字軸式萬向聯軸器結構的關鍵零部件——十字軸,是一個非常脆弱的構件,在動力學仿真軟件ADAMS上進行多次仿真測試,分析測算十字軸的磨損壽命時長。選擇Hertz理論的非線性等效彈簧阻尼模型作為耐磨性測試基準,充分分析庫侖摩擦的影響情況,在仿真試驗平臺ADAMS中,選定接近現實情況的接觸力參數去設置和初始化模型,構件基于十字軸和中間軸等柔性構件的剛柔耦合仿真系統,分析在不同間隙情況下的變化狀況[10]。重點對十字軸式萬向聯軸器仿真系統的各種角速度、角加速度和接觸力的變化情況開展研究分析,在不同參數設置情況下,將模擬模型的動力學仿真分析的結果對比分析,結合現場實際情況,發現本試驗仿真結果可以較好地反映萬向聯軸器系統在不同間隙和柔性體情況下,動力學性能所受到的影響[11-12]。下面是針對萬向聯軸器進行仿真試驗的具體實現步驟:

(1) 建立觀測點。先分別在接管和主動軸表面各選取一個觀測點,再測量所選取2個觀測點的速度和加速度,可以通過鼠標點擊設立的觀測點獲取相關數值。

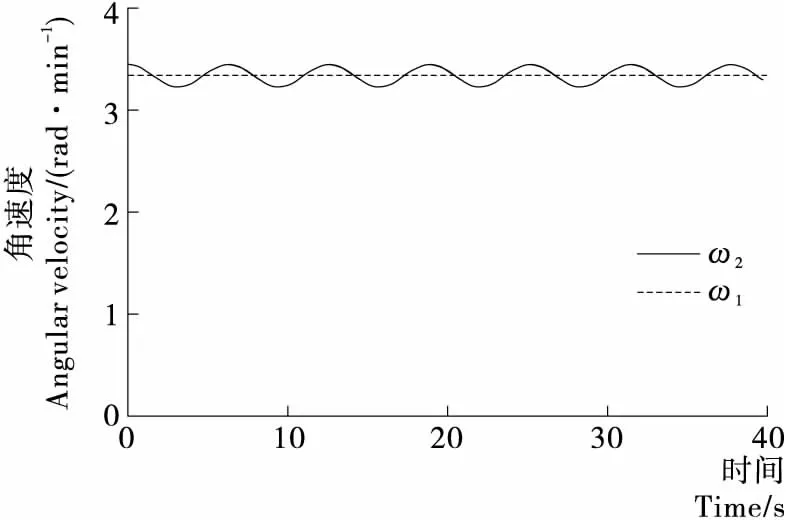

(2) 運動學仿真。在激活傳感器的素材清單,選擇主動軸角速度和接管角速度這2個選項,模擬這2個傳感器隨時間而變化的曲線。在試驗平臺仿真后,發現主動軸的角速度呈一條直線,接管的角速度變化趨勢為正弦函數曲線,ω1與ω2的對比變化曲線,見圖9。在仿真平臺上設定驅動角速度取值為20°/s,此時,主動軸旋轉一周的時間為18 s;并且,當主動軸回轉一周時,接管也伴隨回轉一周。從圖9中可得,在主動軸按照等角速度回轉一周的過程中,接管的角速度并非勻速變化,而是呈現時快、時慢的交替性和周期性變化,在18 s一個間隔周期內,快于和慢于主動軸角速度的變化情況均出現了2次,仿真情況與式(2)描述原理基本吻合。

圖9 ω1與ω2的對比曲線Figure 9 Thecontrast curve diagram between ω1 and ω2

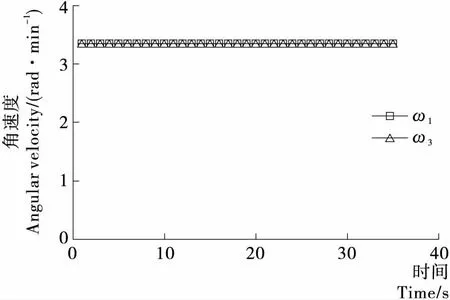

按照類似仿真步驟分析主動軸的角速度ω1和從動軸角速度ω3的變化關系,2個角速度對比變化曲線見圖10。當僅接管與主動軸和從動軸之間的軸間夾角α1和α3取值相同時,主動軸轉角同從動軸轉角相同,從而實現主動軸和從動軸同步轉動,2條曲線關于時間的變化趨勢完全重合,驗證了式(6)、(7)所描述的理論。為進一步詳細分析ω1和ω3的對比情況,試驗選取在一個時間段內不同時間點的仿真結果做對比分析,它們的取值幾乎相同[13]。

圖10 ω1與ω3的對比曲線Figure 10 The contrast curve diagram between ω1 and ω3

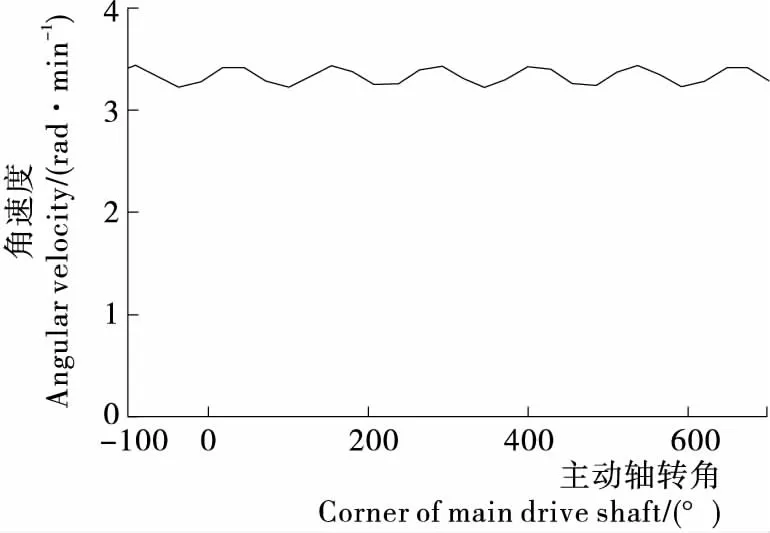

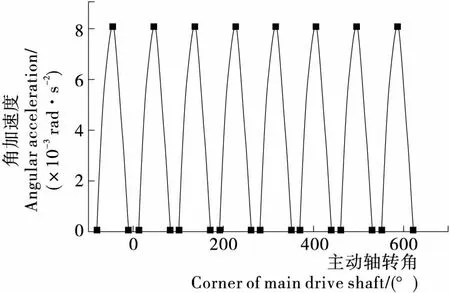

當仿真模型和理論模型的初始位置不相同時,運動規律曲線更為復雜。此時,進一步分析傳感器的聯合曲線,先選定激活清單中的主動軸轉角和接管角速度傳感器進行分析,再計算接管角速度相對于主動軸轉角的變化情況見圖11。經過仿真試驗,發現在α和ω1取確定數值時,ω2是依賴于主動軸轉角φ1的函數,且ω2隨著φ1的變化呈周期性改變。在這種情況下,由于初始位置不同,仿真曲線和理論計算相差90°,從側面驗證仿真結果同式(2)描述的理論是一致的。同理進行類似仿真試驗,接管角加速度相對主動軸轉角傳感器的變化趨勢曲線見圖12。試驗結果表明,當α和ω1取確定數值時,ε2是關于主動軸轉角φ1的函數,并且ε2隨φ1呈周期性變化,同式(5)的理論描述的結果是一致的[14]。

針對新結構的運動學仿真可以同傳感器檢查干涉一起進行,可以動態地檢查新結構設計中的錯誤,對結構中不完善的部件進行修正[15]。同時,還可以對已經裝配好的構件進行全面的空間分析,檢測出零部件之間可能存在的沖突之處,在樹形圖上直接實現對零件修改,消除干涉造成的影響。在本模型的仿真試驗中,未發生模型的動態干涉現象。

圖11 接管角速度相對于主動軸轉角的變化曲線

Figure 11 The curve diagram of tube angular velocity which relative to corner of main driver shaft

圖12 接管角加速度相對于主動軸轉角的變化曲線

Figure 12 The curve diagram of tube angular acceleration which relative to corner of main driver shaft

4 結論

改進后的快裝式萬向聯軸器組件具有以下特點:① 新設計的傳動軸既不改變原傳動方式,又能實現快速拆卸和安裝,降低故障停機時間;② 摒棄了原有的傳動軸一體化結構,改進為可快速單獨拆卸的組件形式,通過在兩端分別增加自制的聯軸節,利用中間套筒與軸的滑動調整,實現新的尺寸鏈;③ 萬向聯軸器組件提高了承載力,轉動更加靈活,磨損小,能量傳遞損耗更小,使用壽命長,不需購置額外備件,穩定性好,可靠性高; 簡化維修過程,減少不必要的零件拆裝,降低維修勞動強度。當萬向聯軸器損壞時,單人即可維修操作,簡單高效。原有3人配合維修更換需180 min,現在單人40 min即可完成。

GDX2硬盒包裝機組CH與CV聯接傳動軸經過改進后,解決了更換萬向聯軸器費時費力的問題,有效地提高了設備的有效作業率,保證了設備的正常運行。改進后的快裝式萬向聯軸器組件,結構簡單,運行可靠,在GDX1軟盒包裝機組、GDX2硬盒包裝機組中具有很好的推廣價值,目前該項目已獲得國家實用新型專利,并在30多家卷煙廠推廣應用。