多級暫堵轉向重復壓裂技術探索及在河南油田的應用

孫彬峰,劉洪濤,劉 欣,馮興武,張 坤

(中國石化河南油田分公司石油工程技術研究院,河南南陽,473132)

壓裂技術是河南油田開發后期增產穩產、有效開發難采儲量的重要措施。隨著生產時間的推進,一次壓裂裂縫陸續失效,通過試井和壓后產量擬合分析,壓裂兩年后人工裂縫平均導流能力僅為20.76×10-3μm2·cm,需要重復壓裂改善開發效果。河南油田已進入開發后期,受理論及現場施工工藝條件限制,以重張舊縫為原則進行重復壓裂,但重復壓裂技術只能使裂縫沿著老裂縫延伸,在老裂縫采出程度較高情況下,達不到理想的壓裂效果[1–2]。針對這種現狀,必須研究裂縫轉向重復壓裂技術,為提高重復壓裂效果開辟新的途徑。裂縫強制轉向工藝實施過程中,控制裂縫延伸軌跡的決定因素是哪些,河南油田當前的地應力條件是否滿足該工藝的應用,工程技術因素是否可以保證裂縫強制轉向成功。本文針對這些問題通過水力壓裂室內物理模擬實驗進行了研究。

1 壓裂井開發階段地應力預測結果

國內外大量定性研究認為,油氣田長期生產過程中,受生產注入活動、人工裂縫等各種因素影響,地應力場能逐漸改變,地應力場變化是使裂縫轉向的主要原因[3–4]。本文基于儲層巖石為線彈性體作為假設條件,以河南稀油老區主要壓裂目的層為輸入參數,疊加水力裂縫誘導應力場和孔隙壓力變化的誘導應力,獲得主要壓裂目的層開發階段的應力差值。計算結果見表 1。

表1 單井地應力計算結果

由表1可以看出,單井壓裂后經過長期生產,地應力差值有不同程度減小,但沒有出現應力反轉,河南油田重復壓裂裂縫自然轉向的可能性較小,需要研究堵老縫壓新縫工藝實現裂縫強制轉向。

2 裂縫暫堵轉向機理實驗研究

2.1 裂縫暫堵轉向的地應力差界限研究

對于垂向地應力為最大主應力的儲層,水平最大地應力與水平最小地應力的差值是最重要的控制參數之一[5–6]。本文主要針對河南油田 60°方位射孔條件,通過物理模擬研究了裂縫轉向的地應力差界限。模擬壓裂實驗系統由真三軸實驗架、MTS伺服增壓泵及其他輔助裝置組成,最大供液壓力可達到50 MPa。

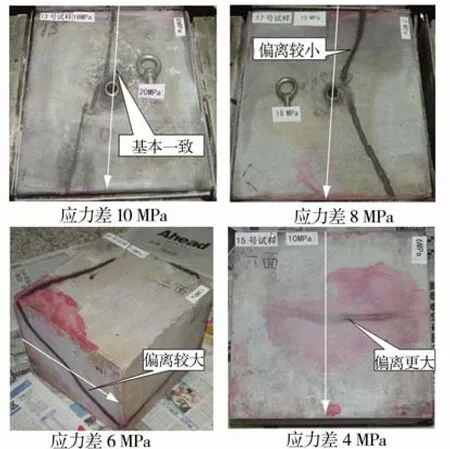

針對60°相位角射孔完井方式,假定其中1/3射孔孔眼方位與水平最大地應力方向平行,剩余的2/3射孔孔眼方位與水平最大地應力方向的夾角均為60°;如果對射孔孔眼方位與水平最大地應力方向平行的1/3射孔孔眼實現有效封堵,那么,剩余的2/3射孔孔眼具有相同的破裂壓力及擴展規律。因此只需要知道其中一個射孔孔眼的破裂壓力及擴展規律即可。根據以上假定,加工1個方位與水平最大地應力方向的夾角為60°的射孔孔眼,加載水平應力差值分別為10 MPa、8 MPa、6 MPa和4 MPa,工作液為染色煤油。

圖1給出了應力差值分別為10 MPa、8 MPa、6 MPa和4 MPa時的裂縫形態,可以看出隨著水平地應力差值逐漸減小,裂縫轉向角度逐漸增加。實驗表明,通過有效封堵初次壓裂人工裂縫,可以實現裂縫強制轉向的地應力差界限為 8 MPa。根據當前地應力計算結果,雙河、安棚、趙凹油田主力壓裂層適合進行堵老縫壓新縫轉向壓裂工藝。

圖1 水平應力差值4~10 MPa轉向裂縫延伸軌跡

2.2 縫內裂縫暫堵轉向軌跡探討

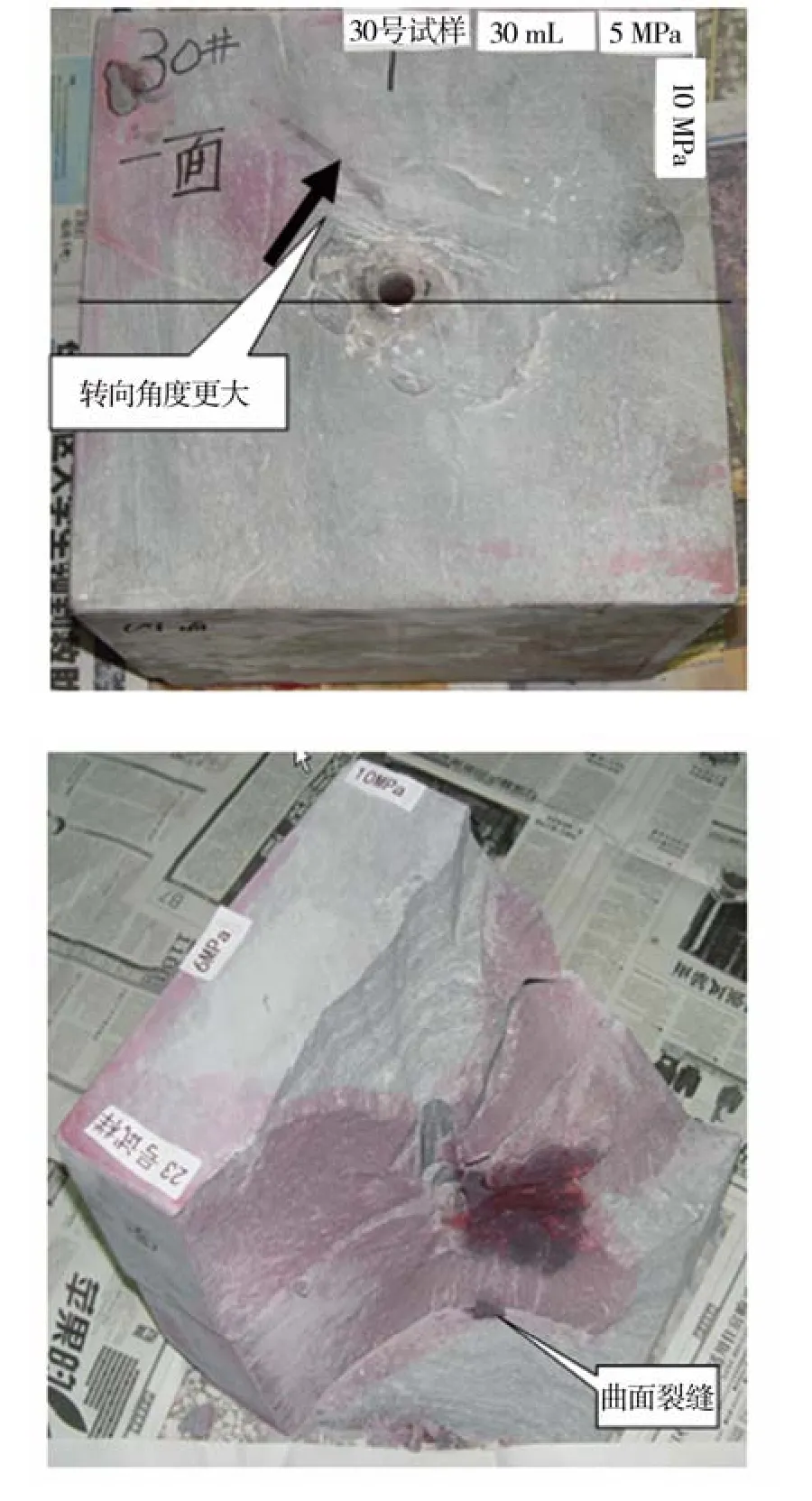

由圖2、圖3可以看出,轉向壓裂在射孔孔眼處產生偏離水平最大地應力方位的新裂縫;隨著裂縫的擴展,新裂縫在縫內逐漸轉向,最終與水平最大地應力方位相互一致,形成明顯的曲面裂縫。

由以上物模實驗結果可知,地應力差值仍然是控制裂縫延伸軌跡的決定因素,只有在一定的地應力差條件下,通過轉向壓裂工藝條件的控制,如進行定方位射孔、增加壓裂液黏度、加大施工排量、加入裂縫轉向劑等增加了縫內凈壓力,間接改變了地應力差,從而使裂縫延伸軌跡發生偏轉,形成沿最小主應力方向延伸的轉向裂縫。由于受遠場應力狀態的制約,裂縫最終仍然轉向于最大主應力方向[7–8]。理論上,對于河南油田地應力差小于8 MPa的油井,通過應用封堵劑等一系列措施,可以形成不同于原來裂縫延伸方向的轉向新裂縫,提高裂縫改造效果。

圖3 縫內轉向曲面裂縫

3 裂縫暫堵材料優選

根據各壓裂目的層的具體狀況及后續油藏工程的需要,暫堵材料的選擇既要考慮永久封堵轉向壓裂工藝,也要考慮暫堵轉向壓裂工藝[9]。據此,研制了適合河南油田儲層轉向壓裂要求的高強度、易溶解、低傷害裂縫轉向封堵材料。

3.1 暫堵劑溶解性能

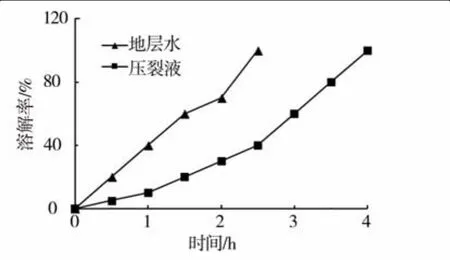

針對目前暫堵劑對轉向壓裂的局限性及轉向壓裂對暫堵劑的要求,研究評選了二次交聯型暫堵劑。該暫堵劑在壓裂液中1.5 h的溶解率為20%,4 h可全部溶解(見圖4)。

圖4 暫堵劑溶解率實驗

3.2 暫堵劑的承壓及地層傷害性能

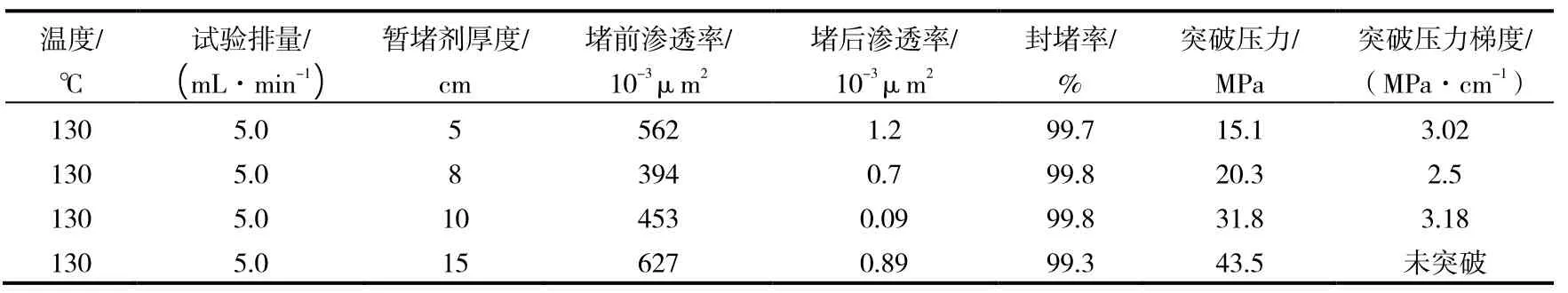

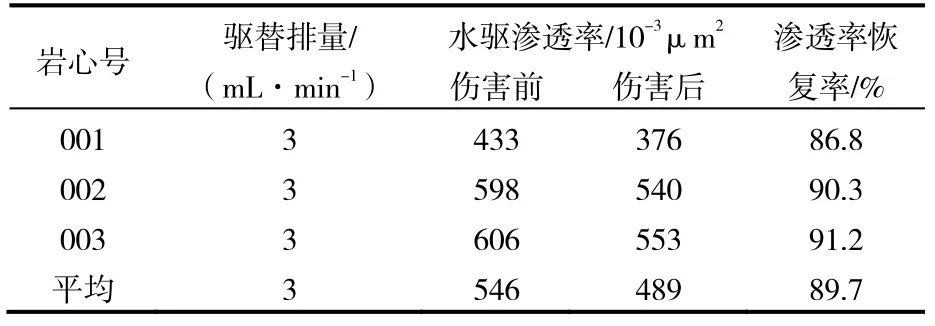

暫堵劑在轉向壓裂過程中起著關鍵的作用,其強度關系著轉向壓裂施工的成敗。采用流動實驗儀測定封堵率及突破壓力來確定暫堵劑的強度,優選耐高溫、承壓力能力強的暫堵劑。評選出的暫堵劑耐溫達到130℃,在一定的用量下,耐壓可達到40 MPa以上(見表 2)。同時巖心傷害實驗結果顯示,該暫堵劑滲透率恢復率達到89.7%(見表3)。

表2 暫堵劑不同厚度封堵性能實驗

表3 巖心傷害實驗

4 多級暫堵轉向壓裂現場先導試驗

針對常規重復壓裂效果差的問題,為探討轉向壓裂在河南油田的適應性,2017年在雙河油田雙H9–145井進行了多級暫堵重復壓裂先導試驗,取得較好增油效果。雙H9–145井是雙河油田Ⅴ油組上層系的一口采油井,射開層位Ⅴ6–7兩個小層,砂厚5.8 m,有效厚2.4 m。2011年8月進行初次壓裂, 2017年7月10日進行多級暫堵轉向壓裂現場試驗,壓力分析表明,壓裂后有新的裂縫開啟,縫內暫堵轉向重復壓裂工藝取得了一定成功。以往壓裂實踐證明,河南油田雙江油區水平最大地應力方位為北東65°。測試H9–145井裂縫方位為北東30.17°,轉向角度35°,主加砂裂縫擬合轉向距離20~25 m。與壓前比較,壓后日增油5.5 t,累計增油845 t,取得了較好壓裂效果。說明轉向壓裂工藝在河南油田具有一定適應性。

5 結論

(1)壓裂井的地應力變化預測分析結果表明,壓裂井地應力差值隨開發時間有不同程度減小,但沒有出現應力反轉,應該研究堵老縫壓新縫工藝實現裂縫強制轉向。

(2)物模實驗表明,通過有效封堵初次壓裂人工裂縫,實現裂縫強制轉向的地應力差界限為8 MPa。根據當前地應力計算結果,雙河、安棚、趙凹油田適合進行堵老縫壓新縫轉向壓裂工藝實驗。

(3)評選出的高強度、耐高溫、易溶解、低傷害裂縫轉向劑,能夠滿足河南油田儲層轉向壓裂的需要,且轉向壓裂技術現場應用效果較好。