模具CAD/CAM技術(shù)及其在輪胎花紋塊基模中的應用

楊建西, 徐 博, 張 健

(1.臺州職業(yè)技術(shù)學院 機電工程學院,浙江 臺州 318000;2.臺州電業(yè)局,浙江 臺州 318000)

0 引言

模具是一種將材料填充到其型腔中,以獲得所需尺寸和形狀的工具。隨著市場競爭的日益激烈,企業(yè)要在短時間內(nèi)開發(fā)出高質(zhì)量、高附加值的產(chǎn)品,以最快的速度響應市場需求。目前,模具CAD/CAM技術(shù)向集成化、智能化發(fā)展。傳統(tǒng)模具設計和加工方式遠不能滿足模具生產(chǎn)的新技術(shù),新工藝,新設備發(fā)展。這就需要采用現(xiàn)代產(chǎn)品設計技術(shù),將模具設計過程中的信息流進行有機集成,并模擬產(chǎn)品性能及制造全過程,減少設計過程中的主觀誤差,縮短生產(chǎn)周期,進而做出正確的決策與設計方案,減少制造成本,提高制造精度。

利用計算機大容量、運算快的特點,同時借助存儲在數(shù)據(jù)庫中的大量數(shù)據(jù),進行優(yōu)化設計方案,保證方案的可行性。利用CAD系統(tǒng)產(chǎn)生的數(shù)據(jù),經(jīng)CAM軟件處理成能夠被數(shù)控機床能夠識別的代碼,實現(xiàn)數(shù)控加工,使生產(chǎn)實現(xiàn)高精度、高效率和高度自動化。目前我國多數(shù)企業(yè)利用UG技術(shù)進行數(shù)控加工,準確掌握模具尺寸的參數(shù),進而對復雜型腔模具進行快速優(yōu)質(zhì)的生產(chǎn)。

1 CAD/CAM在模具加工中的作用及UG的功能

1.1 CAD/CAM在模具加工中的作用

(1)模具CAD/CAM系統(tǒng)具備描述物體幾何形狀的能力。根據(jù)產(chǎn)品零件的形狀,進行模具工作部分是設計,需要提供產(chǎn)品零件的二位圖紙和形狀描述。這就需要CAD系統(tǒng)具備描述幾何形狀的能力和造型能力,也為編制NC加工程序、計算刀具軌跡作基礎準備。

(2)模具CAD/CAM要實現(xiàn)標準化。建立模具CAD系統(tǒng)時,首先要解決的問題是實現(xiàn)標準化,減少數(shù)據(jù)的存儲量。采用標準化的模具結(jié)構(gòu),在設計模具時選用標準模具零件進行組合,減少工作零件數(shù)目。

(3)模具CAD/CAM系統(tǒng)應具有充分的柔性。模具的結(jié)構(gòu)多樣,型面復雜,很大程度上屬于經(jīng)驗設計,多數(shù)為單件或小批量,這就要求模具CAD/CAM系統(tǒng),具有充分的柔性,即可根據(jù)不同產(chǎn)品的特點,靈活抉擇,方便修改設計。CAD/CAM/CAE一體化系統(tǒng)覆蓋工程制圖、建模、工業(yè)設計、逆向工程、仿真分析、快速原型、數(shù)控編程、測量分析等領(lǐng)域。即可獨立運行,又可通過數(shù)據(jù)接口與其他系統(tǒng)相兼容,按要求進行組合。

1.2 UG的功能

UG的功能涉及到平面工程制圖、三維造型、機構(gòu)分析、運動分析、制造、渲染和動畫仿真、工業(yè)標準交互傳輸、模擬加工過程等。CAD功能實現(xiàn)了目前制造行業(yè)中常規(guī)的工程技術(shù)、設計和繪畫的自動化;CAE功能能夠進行有限元分析、靜力學分析、動力學分析;CAM功能則為數(shù)控機床提供NC編程技術(shù)。同時,它還提供了一整套CAD/CAM/CAE業(yè)界最先進的二次開發(fā)的工具集,為不同的用戶提供相應的開發(fā)工具,去定制UG使它滿足一個企業(yè)具體的需求,達到減少產(chǎn)品上市時間,實現(xiàn)產(chǎn)品創(chuàng)新,減少成本,捕捉和再使用知識,致力于從概念設計到工程分析到制造的整個產(chǎn)品開發(fā)過程。

通過應用主模型方法,使得從設計到制造的所有應用保持相關(guān)性和參數(shù)化。通過使用主模型,產(chǎn)品數(shù)據(jù)管理PDM(iMAN),產(chǎn)品可視化(PV)以及運用 Internet技術(shù),支持擴展企業(yè)范圍的并行協(xié)作。為了在并行工程團隊間實現(xiàn)數(shù)據(jù)共同識別與共同享用,則必須建立、執(zhí)行與檢查企業(yè)CAD(三維建模)標準。利用知識驅(qū)動的自動化,UG解決了怎樣捕捉、再使用和運用累積在制造產(chǎn)品中的知識。

2 CAD/CAM技術(shù)在花紋塊基模中的應用

UG是知識驅(qū)動自動化技術(shù)領(lǐng)域中的領(lǐng)先者。其實現(xiàn)了設計優(yōu)化技術(shù)與基于產(chǎn)品和過程的知識工程的組合,顯著地改進了汽車、航天、航空、機械等工業(yè)的生產(chǎn)。為各種規(guī)模的企業(yè)帶來了顯著的價值,簡化復雜產(chǎn)品的設計和產(chǎn)品成本,增加企業(yè)的核心競爭實力。

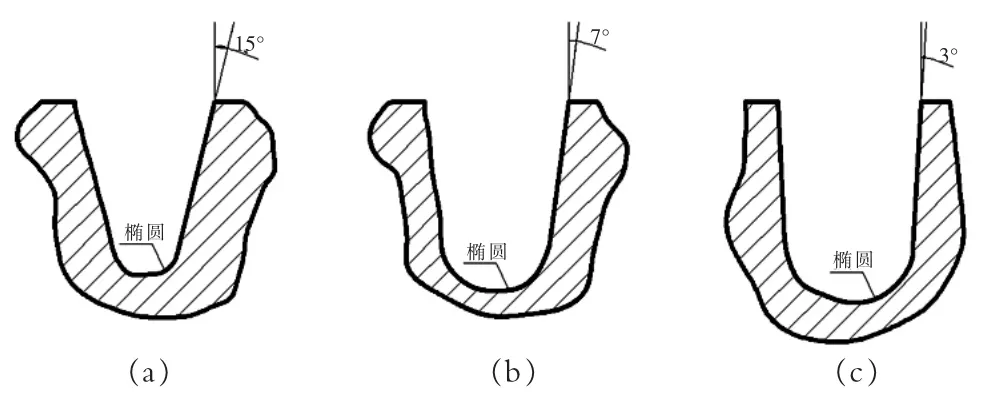

輪胎在汽車、航天、航空、機械等領(lǐng)域中占有重要地位,其中輪胎花紋是提高汽車輪胎使用性能,影響輪胎的壽命,確保行駛安全的重要一環(huán)。輪胎花紋的造型非常困難,有以下幾個原因:花紋的頂部在輪胎的胎面上,而輪胎的截面由很多段圓弧構(gòu)成,基本形狀是一個不規(guī)則環(huán)形。花紋的深度是平滑連續(xù)變化的,中間深,兩邊淺,如圖1所示,就是輪胎截面圖頂部的第二條曲線。輪胎花紋的底部是圓弧,壁是不同角度的斜線,截面形狀共分為B—B、C—C、D—D、E—E、F—F、G—G、M—M、P—P 八 種 ,圖1所示為其中三種典型截面形狀。

圖1 輪胎花紋截面(底部為橢圓)Fig.1 Pattern’s section

2.1 輪胎花紋塊基模的的工藝分析

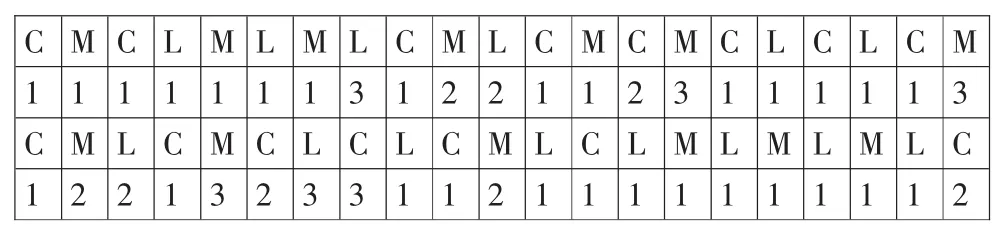

輪胎花紋由三個基本花紋類型C、M、L按一定次序組成。C、M、L形狀一樣,寬度尺寸不同,花紋大小尺寸也不一樣。寬度尺寸分別為22.0995mm,27.6243mm,33.1492mm。其排列次序如表1所示,表中C,M,L為花紋類型,數(shù)字代表該類花紋的數(shù)目。有21個C型花紋,23個M型花紋,20個L型花紋,總共63個花紋。這樣組合以后,大小花紋相間,錯落有致,滿足了輪胎花紋的要求,但是增加了輪胎模具加工的難度。

表1 輪胎花紋排列表Tab.1 Range of tire’s pattern

2.2 花紋塊基模造型

精密鑄造花紋圈是輪胎活絡模具中的重要部件,花紋塊基模的加工精密程度的決定輪胎花紋質(zhì)量。早期工藝把輪胎模具從中間分成左右兩部分,該方法分模簡單易行,但存在系列問題。目前是將輪胎模具沿圓周分成幾部分,采用8個或10個完全不同的花紋塊基模,專門的合模裝置,是活絡模技術(shù),保證了輪胎生產(chǎn)的精度和要求。

2.3 花紋塊基模加工工藝

在對造型經(jīng)過詳細的分析的基礎上,利用CAD/CAM技術(shù),確定加工方法和設置加工參數(shù),需要從各個方面考慮,具體參數(shù)需要經(jīng)過不斷的實驗,修改,再實驗的過程,進而確定刀具及加工方法等。針對不同的機床,編制不同的后處理程序,在加工過程中,具體參數(shù)的設置,通過生成刀具軌跡,再模擬仿真,檢查干涉和碰撞情況,需要經(jīng)過不斷的試驗,修改,再試驗的過程,即計算機驗證和試切驗證。

圖2 輪胎模具Fig.2 Tire mould

3 結(jié)語

在對CAD/CAM技術(shù)研究與實踐的基礎上,該技術(shù)已逐漸取代了傳統(tǒng)的模具設計理念和方法,就通過計算機模擬仿真,在產(chǎn)品生產(chǎn)之前,進行了精確的分析和交互設計。通過該方法,對花紋塊基模的工藝進行分析與數(shù)控編程進行處理與驗證加工。上述研究成果達到工程實用水平。研究的方法已應用于輪胎生產(chǎn)廠家和輪胎花紋研究設計部門,進行了實例驗證。該方法已在生產(chǎn)實踐中成功獲得應用,可以推廣至輪胎花紋、裝飾件等類似的花紋曲面,借助CAD/CAM技術(shù),可以提高模具設計效率,減少設計費用。