基于溫升控制的某汽車轉接座熱設計研究

汪 洋,楊貴新,范建平,劉 偉,陶龍祖

(深圳市通茂電子有限公司,廣東 深圳 518109)

0 引言

電連接器作為重要的機電元件之一,承擔著電子與電氣設備之間非常重要的橋梁作用,其可靠性以及安全性直接影響著整套設備及系統的安全性和可靠性。這些年來新能源汽車產業不斷擴大,其中純電動汽車的關注度和產量穩步上升,其內部電氣系統的額定電壓和額定電流也在不斷增大,因此對其電子設備的性能要求越來越高,而汽車轉接座作為實現汽車內部電子設備之間電連接的重要連接器之一,保持穩定的可靠性至關重要。根據標準EIA-364-70的規定,電連接器的溫升應控制在30K以內。因此對于一些大電流連接器,如果設計不夠合理,如接觸件、絕緣體等選材不對、接觸件形狀設計不好、接觸電阻及導體電阻控制不當等均可能造成溫升超過30K,導致連接器或整個系統失效[1,2]。

綜上所述,溫升過高是引起電連接器失效的一個非常重要的因素,所以研究電連接器在正常工作時的溫度變化對提高其可靠性是非常有必要的。因此本文針對某汽車轉接座在正常通流350A情況下,溫升摸底試驗出現溫升過高的問題,提出一種基于溫升控制的某汽車轉接座熱設計研究方法,首先利用ANSYS Workbench熱電耦合模塊建立現有轉接座的有限元模型,并對其進行溫升分析,得到現有轉接座溫度分布情況。最后通過Design Exploration優化模塊對現有模型進行目標優化分析。

1 現有轉接座溫升仿真分析

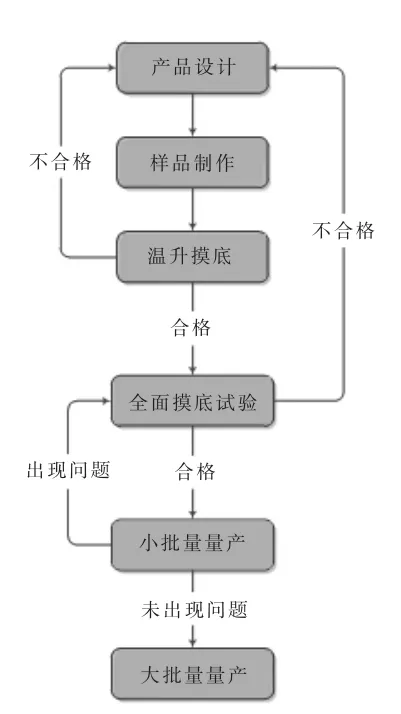

目前,針對連接器產品的熱設計多通過相關經驗公式或經驗數據估算得到相關設計參數,最后通過實際測試以此確定該產品實際溫升是否滿足要求,該方法耗時耗力,一旦溫升不合格,就得采取重新更改產品結構等方法降低溫升以滿足使用要求,極大增加了研發周期及成本。傳統連接器熱設計流程如圖1所示。

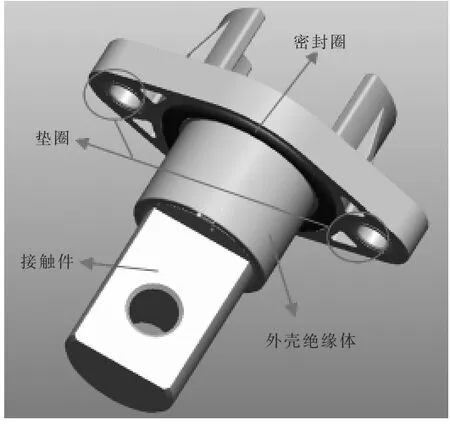

如圖2所示為現有該款轉接座三維模型,轉接座三維實體模型由Pro/Engineer建立。由接觸件、外殼絕緣體、墊圈、密封圈4部分構成。相關材料屬性如表1所示。

圖1 傳統連接器熱設計流程Fig.1 Traditional connector thermal design process

圖2 插針與冠簧接觸簡化模型Fig.2 Simplified contact model between pin and crown spring

表1 相關材料及屬性Tab.1 Related materials and properties

1.1 有限元模型的建立

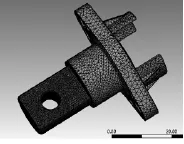

將建立好的三維模型導入Ansys Workbench中,由于是電流生熱情況,因此選擇Workbench中Thermal-Electric(熱電耦合)模塊進行溫升仿真分析。前置處理通過ANSYS Mechnical來完成,定義相關材料屬性,隨之對其劃分網格,由于接觸件屬于轉接座的生熱源頭,因此網格要密一些,網格大小定義為0.5mm[3]。網格劃分示意圖如圖3所示。

圖3 網格劃分示意圖Fig.3 Schematic diagram of meshing

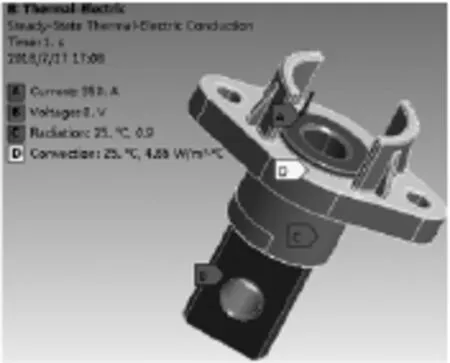

根據轉接座實際使用情況,電流從轉接座接觸件上端面輸入,接觸件尾部端面輸出,該轉接座實際通流350A,因此接觸件上端面施加電流350A,另外端面施加0V電壓。轉接座其他外表面與空氣接觸,因此設置為對流和熱輻射邊界條件,設置空氣自然對流換熱系數為4.86W/m2·℃,根據所選材料及顏色綜合設置輻射率為0.9,環境溫度為25℃。邊界條件及載荷如圖4所示。

1.2 有限元溫升仿真分析結果

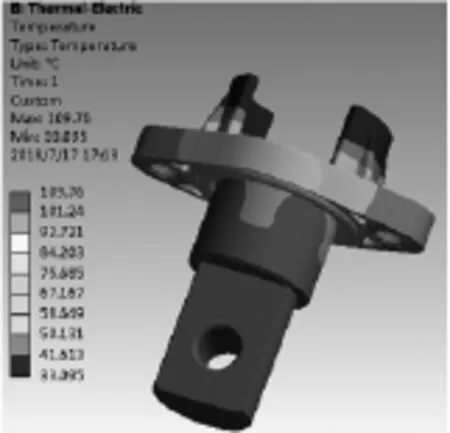

通過ANSYS Workbench自帶的求解器進行求解,通過計算,其結果溫度云圖,如圖5所示。

圖4 邊界條件及載荷施加Fig.4 Boundary conditions and load application

圖5 溫度云圖Fig.5 Temperature cloud

由圖5溫度云圖可以看出,溫度較高處基本集中在接觸件上,這是由于接觸件本身作為熱源,隨之通過熱傳導傳遞到絕緣體,由于絕緣體下方與接觸件接觸處壁厚較薄,因此溫度也較高。最高溫度109.76℃,溫升為84.76K,超出了標準規定的30K以內,因此該轉接座在實際使用過程中極大可能會發生失效且可能威脅整個系統。綜上所述,因此本文需對該轉接座進行進一步的優化設計。

2 溫升優化設計研究

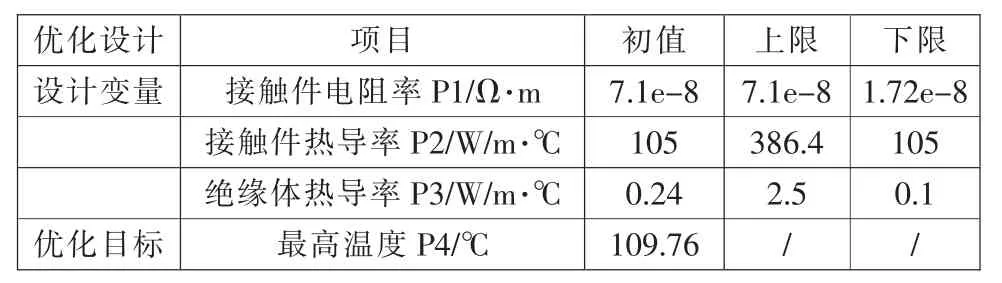

2.1 轉接座熱平衡方程的建立

傳熱的基本方式一般有熱傳導、熱對流、熱輻射這三種形式[4]。電連接器在通流情況下溫度升高,是由于接觸件導體電阻的存在產生焦耳熱,熱量沿著導體軸向上傳導,徑向上通過電連接器外殼、其他附件進行熱傳導,傳導至電連接器外殼的熱量進一步通過熱對流、熱輻射的方式向外進行熱量交換,直至達到穩定狀態。由于本文研究的是轉接座長時間通穩定電流工作狀態下的溫升,所以為穩態熱分析。該熱分析模型滿足能量守恒定律,即系統自身的發熱功率等于對外散發的能量,因此根據能量守恒定律及傳熱學相關定律可建立如公式(1)的功率平衡方程:

式中:I—通過轉接座導體的電流;R—轉接座接觸件導體電阻;dT/dx—導體沿著軸向方向的溫度梯度;K—接觸件材料的熱導率;A1—接觸件橫截面積;Ts—轉接座外表面溫度;Tf—環境溫度;h—對流換熱系數;A2—對流散熱面積;A3—輻射面積;σ—斯忒潘—玻耳茲曼常數(黑體輻射常數);ε—物質的發射率 (黑度);ρ—導體材料電阻率;l—導體長度;s—導體橫截面積。

2.2 溫升影響因素分析

由于該轉接座由多個零件組成、內部結構也不規則,所以根據上述功率平衡方程來計算電連接器內外部的溫度場分布是比較困難的,因此只能定性分析影響該轉接座溫升的影響因素。

根據式(1)可知,影響電連接器溫升的因素很多,從等式左端來看,工作電流I、導體電阻R越大,熱功率會越大,從而導致溫升較高。要使溫升降低,則自身發熱功率需減小,由于額定電流不變,則需降低導體電阻R,由式(2)可知,可以通過增大導體橫截面積S、減小接觸件導體電阻率或者減小接觸件長度,由于該產品外形尺寸已確定,因此只能通過減小電阻率ρ的方式減小自身發熱功率。從等式右端分析,增大接觸件的熱導率K、增加對流換熱系數h以及增大物質的發射率ε都可以使轉接座溫升降低。要想改變對流換熱系數h則需要改變環境,或者加散熱機構,由于該轉接座實際工作環境為空氣自然對流環境,沒有強制對流發生,因此對流換熱系數h也無法改變;對于該轉接座絕緣體材料輻射率定義為0.9,輻射系數由產品材料決定,而且已經達到了一個較高的值,也無進一步增大的空間[5]。因此綜上所述,要想降低該轉接座整體溫升可通過減小接觸件材料電阻率,增大材料熱導率的形式降低溫升。

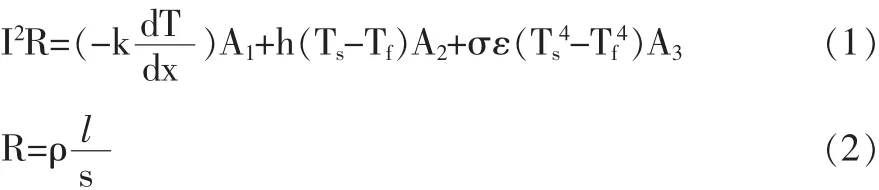

2.3 轉接座優化數學模型的建立

根據上述轉接座溫升影響因素的分析,由于該轉接座墊圈以及密封圈都不與接觸件直接接觸,且結構尺寸較小,熱量均是通過外殼絕緣體傳導再與空氣對流換熱,對溫升影響可忽略不計,因此不考慮優化墊圈以及密封圈結構及材料。最終選取轉接座接觸件電阻率P1、接觸件材料熱導率P2、絕緣體材料熱導率P3作為優化設計變量,分別將導電率100%IACS的純銅電阻率1.72e-8、熱導率為386.4 W/m·℃作為設計變量P1的下限和設計變量P2的上限,通過查閱資料一般絕緣體材料的熱導率在(0.1~2.5)W/m·℃之間。隨之將轉接座最高溫度定義為優化目標。相關優化參數如表2所示。

表2 優化參數Tab.2 Optimization parameters

根據標準EIA-364-70規定,電源連接器的溫升應控制在30K以內,因此定義轉接座整體最高溫度P4-25℃(環境溫度)≤30K,即 P4≤55℃。因此將 P4≤55℃定義為優化目標。得到轉接座目標優化的數學模型如下:

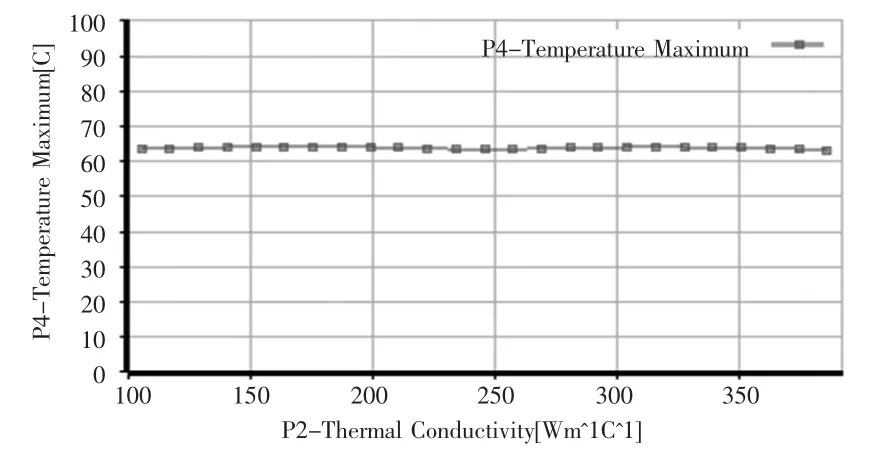

2.4 轉接座優化參數靈敏度分析

通過ANSYS Workbench Design Exploration優化模塊對上面的分析結果建立設計參數與優化目標的響應面模型,通過二次擬合,得到了各優化目標隨設計變量變化的敏感程度柱狀圖[6],如圖6所示。由圖6可知,敏感度系數P1>0,P2、P3<0,即轉接座整最高溫度 P4 隨著接觸件電阻率P1的增大而增大,并隨著P2、P3值減小而減小,且參數P1、P3對P4影響較為顯著,P2對P4影響程度較弱,轉接座最高溫度P4隨著接觸件熱導率變化曲線如圖7所示。由圖7可知,在P1和P3值恒定的情況下,P2對P4影響很小,因此可忽略參數P2對結果的影響。綜上,通過靈敏度分析可得到優化目標實現最優化而需要的設計變量,因此靈敏度分析可用于最終優化設計點的挑選[7]。

圖6 靈敏度分析柱狀圖Fig.6 Sensitivity analysis histogram

圖7 溫升隨接觸件熱導率變化曲線Fig.7 Variation of temperature rise with thermal conductivity of contact parts

3 優化結果分析

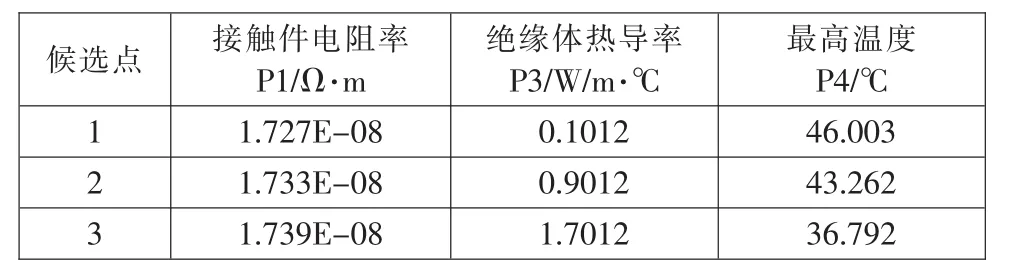

由上述靈敏度分析可知,轉接座接觸件熱導率P2對最高溫度影響甚微,因此在優化分析時,轉接座接觸件電阻率P1以及絕緣體材料熱導率P3影響。通過Design Exploration優化模塊進行優化計算,選擇Screening(篩選法)優化方法,樣本數輸入10000,最可通過計算求解出3個最佳設計點[8]。相應最優參數如表3所示。

表3 優化設計候選點Tab.3 Optimization design candidates

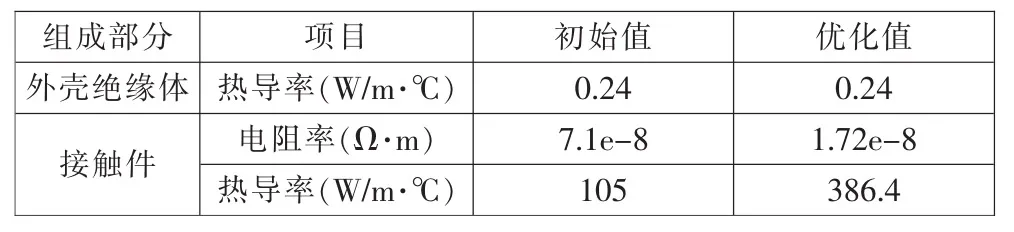

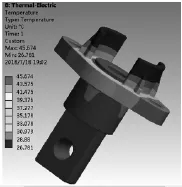

由表3可看出,3個最佳候選點所對應的接觸件電阻率基本在1.73e-8Ω·m左右,根據查閱相關材料資料,可選取紫銅T2作為接觸件材料,其電阻率為1.72E-8Ω·m。絕緣體熱導率變化較大,考慮到熱導率越大的絕緣體材料,其成本和售價也越高,因此可在滿足轉接座性能要求和經濟效益前提下選擇熱導率相對較低一點的絕緣體材料,因此綜合考慮,絕緣體材料不予更換,最終轉接座相關零件材料屬性如表4所示。對優化后的轉接座重新進行溫升仿真分析,得到優化后的結果溫升云圖如圖8所示。

表4 優化后轉接座相關零件材料屬性Tab.4 Optimize the material properties of the adapter part related after the optimization

圖8 優化后轉接座溫度云圖Fig.8 The adapter temperature cloud after the optimization

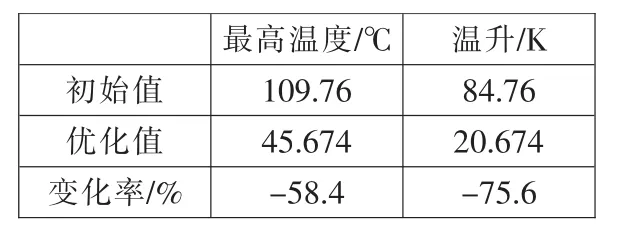

由上述圖8溫度云圖可知,優化后的轉接座溫度分布分布與改進前一致,最高溫度為45.674℃,溫升20.674K。溫升滿足標準規定30K以內。表5所示為優化后的轉接座與優化前轉接座有限元溫升仿真分析結果對比。

由表5可知,優化后的轉接座最高溫度相比優化前減小58.4%,溫升在滿足標準要求的前提下減小75.6%。綜上分析可知,通過仿真優化后的轉接座可靠性得到顯著提高。繼而證明該優化改進是合理有效的。后續將對該有限元分析結果進行進一步的試驗驗證。

表5 有限元分析結果對比Tab.5 Comparison of finite element analysis results

4 試驗驗證

選取最終優化后的轉接座與優化前的轉接座進行溫升對比試驗,試驗按QC/T417.1-2001中4.14的規定進行。通以額定工作電流350A,當溫度達到熱平衡后,其接觸件以及絕緣體溫升不應超過30K。溫升達到熱平衡后采用新接觸件(端子)轉接座溫升試驗結果如圖9所示。

由圖9可知,轉接座溫度開始變化幅度較大,隨著時間的推移溫度慢慢趨于穩定,達到熱平衡。改進前轉接座穩定后的最高溫度107.5℃,可得溫升為82.5K。改進后的轉接座最高溫度45.9℃,溫升 20.9K。分別對比改進前及改進后有限元溫升仿真計算結果可知,誤差均在5%以內。因此進一步驗證了有限元分析結果的準確性。

圖9 溫升試驗結果Fig.9 Temperature rise test results

5 結論

本文在現有某款汽車轉接座的基礎上,針對其實際工作過程中溫升過高的問題,提出一種基于溫升控制的熱設計研究方法,結論如下:

(1)本文在現有轉接座的基礎上,建立了轉接座有限元模型,通過有限元溫升仿真分析,得出轉接座最高溫度109.76℃,溫升為84.76K,超出了標準規定的30K以內,因此該轉接座在實際使用過程中極大可能會發生失效且可能威脅整個系統。因此需對該轉接座進行優化設計。

(2)通過 ANSYS Workbench Design Exploration 優化模塊對轉接座進行優化設計,選取轉接座接觸件電阻率P1、接觸件及絕緣體材料熱導率P2、P3作為優化設計變量,轉接座最高溫度為優化目標,得到了各優化目標隨設計變量變化的敏感程度柱狀圖,結果表明,參數P2對優化目標影響微弱,因此可在后續優化設計分析中只考慮調整參數P1、P3。

(3)在滿足相關溫升標準的前提下,本文優化設計后的轉接座相比優化前溫升減小75.6%。轉接座可靠性得到顯著的提高。最后通過試驗進一步驗證了有限元分析結果的準確性。本文的研究成果為后續相關產品熱設計提供了一定的指導意義。