某純電動汽車動力經濟性仿真研究分析

趙小羽,袁天執,胡慧婧

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

0 引言

純電動汽車因其零排放特性而備受關注,被認為是全球能源危機的最終解決方案。然而,續駛里程不足這一技術問題極大地阻礙了純電動汽車的大規模應用。為了解決這一問題,迫切需要開發簡單、準確的電動汽車整車仿真模型以便在整車設計開發階段進行動力系統選型。截止目前為止,大部分的純電動汽車整車仿真模型均將電機效率作為一個固定值作為輸入進行仿真,嚴重影響了其結果的準確性。本文以某純電動汽車作為研究對象,利用Matlab/Simulink建立整車仿真平臺,充分考慮整車性能參數對仿真結果準確性的影響,對其動力性及經濟性進行仿真。

1 仿真模型建立

本文采用Matlab/Simulink對某純電動汽車的動力性、經濟性進行仿真,并與實測結果進行對比,以驗證仿真結果的有效性。

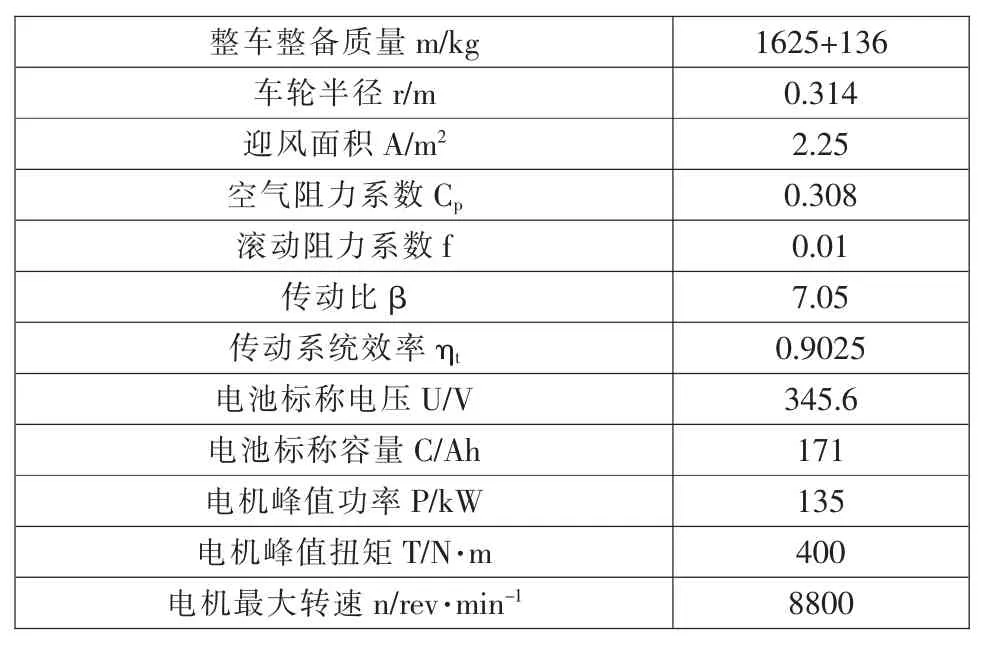

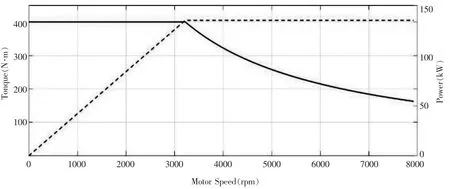

某純電動汽車的技術參數如表1所示[1]。電機標稱性能曲線如圖1所示[2]。

表1 某純電動汽車的技術參數

圖1 某純電動汽車的電機標稱性能曲線

2 整車動力性仿真

整車動力性包含3個指標:汽車的最高車速Vmax,汽車的加速時間t,汽車的最大爬坡度Amax。

2.1 汽車最高車速

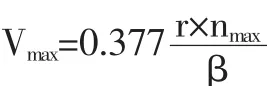

式中:nmax—電機峰值轉速;r—車輪半徑;β—總傳動比。

計算得到汽車的最高車速Vmax為147.76 km/h,與實測值150 km/h基本一致。

2.2 汽車加速時間

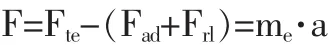

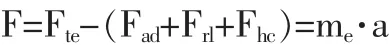

汽車的行駛阻力包括空氣阻力Fad、滾動阻力Frl及坡道阻力Fhc。本文計算平地上的整車加速時間,故坡道阻力Fhc可忽略不計。因此,汽車的驅動力即為電機提供的牽引力Fte與行駛阻力的差值:

式中:me—整車動力學質量,本文取me=1.05m。

速度與加速度的關系為:

式中:a—汽車的加速度;v—汽車的速度;t—所需的加速時間。

由上述公式可建立整車加速時間仿真模型如圖2所示。當汽車的速度v達到設定值時,停止仿真并獲取整車加速時間如表2所示,與實測值基本一致。

在AP1化探綜合異常區中,通過10-18線地物化綜合剖面測量(圖2),發現一條較好的相對高阻、高極化并伴有相對高的磁測異常帶,長度大于800m以上,寬度在200-300 m左右,走向北東30-40°,并且化探剖面顯示有強烈的Mo、Sn、Pb等元素異常。

圖2 整車加速時間仿真模型

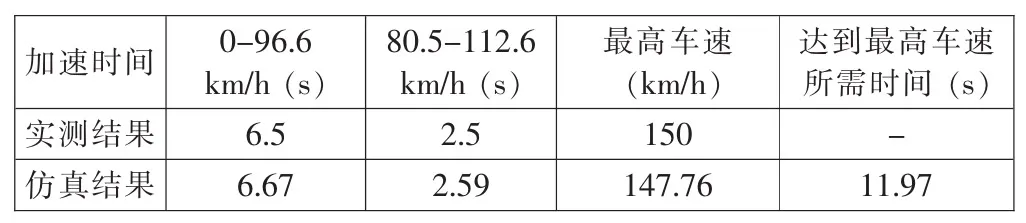

表2 某整車加速性能

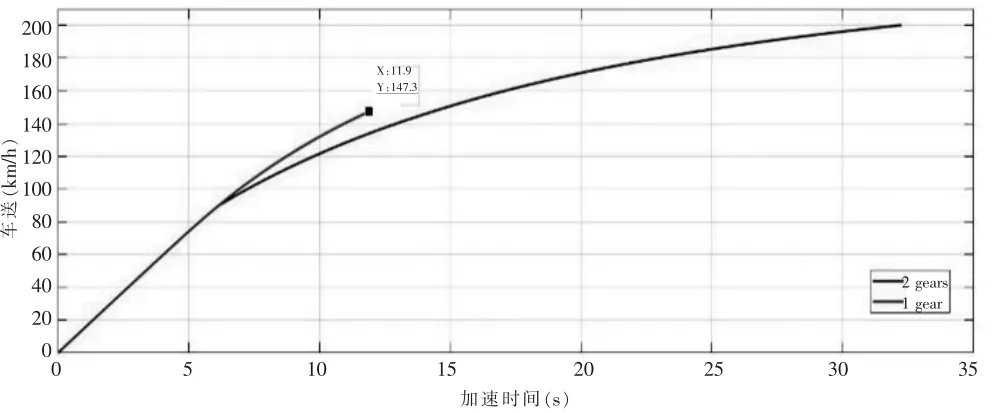

若需提高整車最高車速,可使用多檔變速器。以二檔變速器為例,當車速小于90 km/h時,傳動比為7.05;當車速大于90 km/h時,傳動比為5.21。 整車加速性能仿真結果如表3所示,加速時間增大,最高車速可提高至199.95 km/h。仿真結果對比如圖3所示。

表3 某整車加速性能仿真結果

圖3 某純電動汽車加速性能仿真結果

2.3 汽車的最大爬坡度

如上文所述,汽車的行駛阻力包括空氣阻力Fad、滾動阻力Frl及坡道阻力Fhc。汽車的驅動力為電機提供的牽引力Fte與行駛阻力的差值:

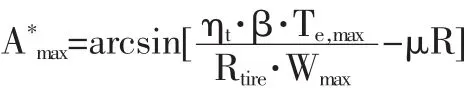

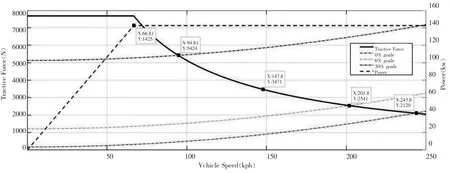

當加速度a為0時,即可計算出不同坡度下所能達到的最高車速,如圖4所示。當爬坡度為30%時,最高車速可達94.8km/h。計算車輛的最大爬坡度可采用以下公式[4]:

式中:Wmax為最大載重質量 (2041 kg)。

計算得到,對于干燥道路,最大爬坡度為23.3°;對于下雪道路,最大爬坡度為3.2°。

圖4 牽引力-坡度仿真曲線

3 整車經濟性仿真

整車經濟性包含3個指標:能量消耗率,制動能量回收,續駛里程。

整車經濟性與電池容量及SOC、驅動系統的效率、空調及PTC等負載的使用情況密不可分。因此,為了使不同工況下整車經濟性的仿真結果更為準確,建立仿真模型時需將上述因素均考慮在內。整車經濟性仿真模型如圖5所示。

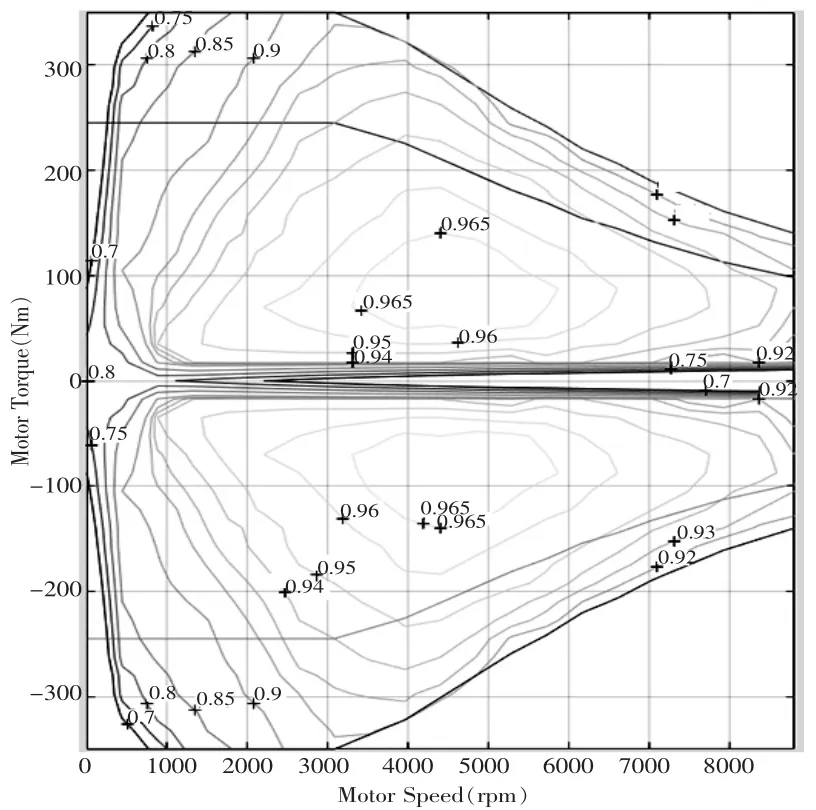

大部分研究中,通常將電機效率作為一個固定值作為輸入進行仿真,未考慮其在不同轉速和扭矩下的變化值,導致仿真結果存在較大誤差。為了盡可能減小這一誤差,本文的仿真模型引入電機的實時效率,如圖6所示。

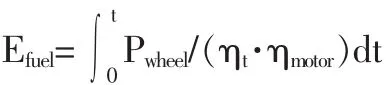

當電機驅動整車行駛時,能量的流動方向為:動力電池→電機控制器→驅動電機→傳動系統→車輪。整車行駛時動力電池所消耗的能量Efuel為:

圖5 整車經濟性仿真模型

圖6 電機效率曲線

式中:ηmotor—電機扭矩為正時的效率。

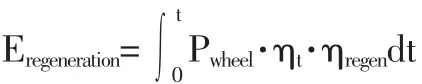

當制動能量回收時,能量的流動方向為:車輪→傳動系統→電機→電機控制器→動力電池。整車行駛時動力電池所消耗的能量Eregeneration為:

式中:ηregen—電機扭矩為負時的效率。

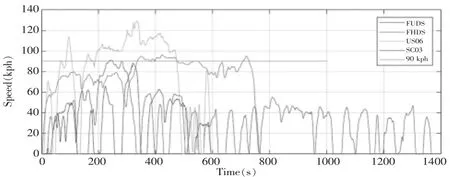

本文選取FHDS (Federal Highway Driving Schedule)、FUDS (Federal Urban Driving Schedule)、EPA US06及EPA SC03四種典型工況作為輸入以進行經濟性仿真,其速度-時間曲線如圖7所示。

圖7 典型工況速度-時間曲線

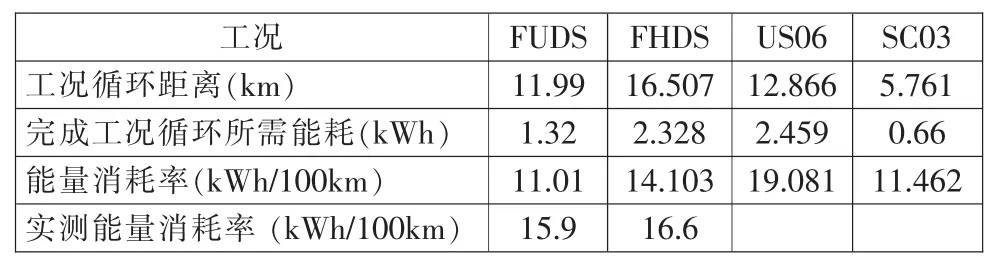

3.1 能量消耗率

四種典型工況下的能量消耗率如表4所示。EPA US06工況下由于車速較高,導致百公里能耗達到19.1 kWh。 FUDS及EPA SC03工況下由于車速較低,百公里能耗均低于12kWh。仿真結果高于實測結果是由于未將空調及PTC等負載的使用情況考慮進去,以及制動能量回收策略與實際情況的偏差所導致。

表4 典型工況能源消耗率仿真結果

3.2 制動能量回收

在FUDS(城市)工況下,進行制動能量回收可降低32.5%的能耗,極大地提高了整車續駛里程。在FHDS(高速)工況下,進行制動能量回收可降低7.8%的能耗。

3.3 續駛里程

表5 制動能量回收仿真結果

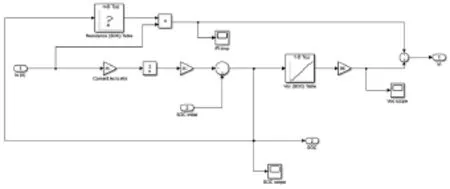

為進行續駛里程仿真,需在模型中加入動力電池模塊,如圖8所示。假定動力電池SOC從1降至0時的不同工況下續駛里程仿真結果如表6所示。除US06工況以外,其余典型工況下的續駛里程均高于380km。

圖8 動力電池仿真模型

表6 續駛里程仿真結果

4 結論

本文通過Matlab/Simulink對某純電動汽車的動力性及經濟性進行了仿真,并與實測值進行對比,證實了仿真模型的準確性。該仿真模型可作為純電動汽車整車設計系統仿真的工具,為動力系統的選擇、性能預測及分析提供一種手段和方法。