連鑄結(jié)晶器液位預(yù)測(cè)控制系統(tǒng)研究

黃 鶴,謝劍剛

(武漢科技大學(xué) 機(jī)械自動(dòng)化學(xué)院,湖北 武漢 430081)

1 引言

在連鑄生產(chǎn)中,結(jié)晶器鋼水液位不穩(wěn)定會(huì)直接造成連鑄坯表面夾渣、鼓肚、裂紋等缺陷,甚至還會(huì)導(dǎo)致澆注過(guò)程中產(chǎn)生溢鋼和漏鋼事故[1-2]。因此結(jié)晶器的液位保持在一個(gè)相對(duì)恒定的位置十分必要,對(duì)保證連鑄機(jī)安全生產(chǎn),減輕操作者的勞動(dòng)強(qiáng)度等方面都有著至關(guān)重要的作用。

為了保持結(jié)晶器液位穩(wěn)定,近年來(lái)已有許多學(xué)者對(duì)結(jié)晶器鋼水液位補(bǔ)償控制做了一些研究,主要方法有PID控制、模糊控制、自適應(yīng)控制等。例如PID控制,該方法只有在特定工藝條件下才能實(shí)現(xiàn)較好的液位閉環(huán)控制,其缺陷在于:(1)系統(tǒng)抗干擾性能較差;(2)滑動(dòng)水口存在死區(qū)、摩擦、腐蝕、堵塞等原因而使液位控制系統(tǒng)具有明顯的非線性特征[3]。為此研究學(xué)者將自適應(yīng)以及模糊控制等先進(jìn)控制方法用于保證結(jié)晶器液位穩(wěn)定,改進(jìn)后的液位穩(wěn)定性比PID控制方法有一定改善,但仍不能很好地克服補(bǔ)償滯后對(duì)結(jié)晶器液位的影響[4-7]。文獻(xiàn)[8-10]加大微分控制的權(quán)重,將有一定預(yù)測(cè)能力的控制方法用于結(jié)晶器液位控制系統(tǒng),它是將結(jié)晶器液位控制系統(tǒng)設(shè)定為一個(gè)線性無(wú)約束的對(duì)象,但真實(shí)的連鑄生產(chǎn)過(guò)程中此系統(tǒng)應(yīng)滿足多種約束條件和適應(yīng)參數(shù)的隨機(jī)變化。針對(duì)這對(duì)這種情況,筆者提出一種半主動(dòng)預(yù)測(cè)控制法對(duì)結(jié)晶器液位進(jìn)行補(bǔ)償。該方法能夠很好地適應(yīng)多種約束條件并提前消除擾動(dòng)帶來(lái)的結(jié)晶器液位波動(dòng),提高了系統(tǒng)的響應(yīng)速度,從而實(shí)現(xiàn)結(jié)晶器液位的魯棒控制。

2 結(jié)晶器液位預(yù)測(cè)控制的工作原理分析

在實(shí)際連鑄生產(chǎn)中,結(jié)晶器內(nèi)鋼水液位的變化范圍較大且無(wú)明顯規(guī)律,但液位變化的頻率不高,這為實(shí)現(xiàn)新的控制方法提供了條件。結(jié)晶器液位預(yù)測(cè)補(bǔ)償控制法是在較短的時(shí)間Δt1(預(yù)測(cè)周期)內(nèi),通過(guò)結(jié)晶器液位檢測(cè)裝置測(cè)量各種擾動(dòng)引起的結(jié)晶器內(nèi)的液位變化高度h1,同時(shí)求出該段時(shí)間內(nèi)結(jié)晶器液位變化的平均速度VΔt1。將速度VΔt1線性延伸到隨后一個(gè)較短周期Δt2(補(bǔ)償周期),此時(shí)的液位變化高度h2。控制周期Δt是預(yù)測(cè)周期Δt1與補(bǔ)償周期Δt2之和,在控制周期Δt內(nèi)結(jié)晶器液位的總變化高度ht為:ht=h1+h2(1)式中:

ht—結(jié)晶器在一個(gè)控制周期里液位變化的總高度;h1—預(yù)測(cè)周期內(nèi)結(jié)晶器液位變化高度(實(shí)測(cè)值);h2—補(bǔ)償周期內(nèi)結(jié)晶器液位變化高度(h2=VΔt1*Δt2,預(yù)測(cè)值)。

在補(bǔ)償周期Δt2內(nèi),通過(guò)液壓缸裝置驅(qū)動(dòng)滑動(dòng)水口全開或全閉來(lái)全額補(bǔ)償整個(gè)控制周期Δt內(nèi)結(jié)晶器液位變化的總高度ht,這個(gè)控制周期完畢后立即進(jìn)入下一個(gè)控制周期,即預(yù)測(cè)補(bǔ)償貫穿于結(jié)晶器鋼水液位補(bǔ)償整個(gè)控制階段。預(yù)測(cè)控制法是一種半主動(dòng)的控制方法,通過(guò)事先對(duì)結(jié)晶器液位變化的檢測(cè),線性的延伸預(yù)測(cè)求得整個(gè)控制周期Δt應(yīng)補(bǔ)償?shù)囊何桓叨萮t。

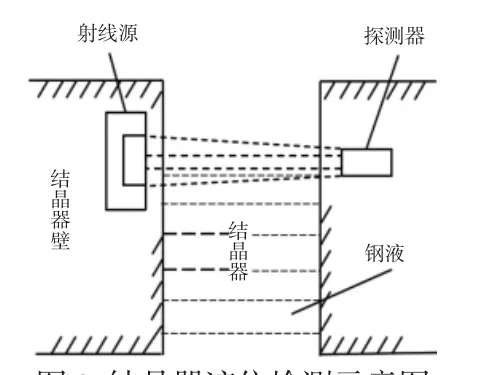

倘若預(yù)測(cè)時(shí)間Δt1趨近于零,補(bǔ)償機(jī)構(gòu)也完全有能力瞬間作出液位補(bǔ)償,此時(shí)實(shí)際的液位因干擾產(chǎn)生的高度與補(bǔ)償?shù)囊何桓叨瓤赏耆窒唇Y(jié)晶器液位高度將一直保持在預(yù)定的位置保持穩(wěn)定。但是在實(shí)際控制中這個(gè)設(shè)想不可能實(shí)現(xiàn)。這是因?yàn)橄到y(tǒng)存在一定的慣性、測(cè)量周期Δt1也不可能為零,而補(bǔ)償周期可能不足以全額補(bǔ)償。這也就要求預(yù)測(cè)裝置檢測(cè)鋼水液位靈敏度高,補(bǔ)償裝置的能力足。相對(duì)于誤差發(fā)生了以后再作出補(bǔ)償?shù)谋粍?dòng)型方法,此方法具有明顯的超前響應(yīng)。然而按照線性拓展求得的總補(bǔ)償高度與實(shí)際液位高度的變化存在一定的誤差,所以這種預(yù)測(cè)控制方法僅適用于液位變化頻率不高的場(chǎng)合[11],此要求對(duì)于結(jié)晶器液位的控制是比較適合的。結(jié)晶器液位預(yù)控補(bǔ)償系統(tǒng),如圖1所示。結(jié)晶器液位控制系統(tǒng)主要由同位素放射式鋼水液位儀、PLC(采用預(yù)測(cè)控制方法)、信號(hào)處理器(PC)、滑動(dòng)水口系統(tǒng)、液壓缸等幾個(gè)部分組成。工作時(shí),探測(cè)器接收137Cs發(fā)射γ射線的信號(hào),將檢測(cè)的信號(hào)強(qiáng)度發(fā)送給工控機(jī)(PC)。工控機(jī)通過(guò)將檢測(cè)液位γ射線強(qiáng)度與預(yù)定液位γ射線強(qiáng)度作比較,經(jīng)過(guò)工控機(jī)運(yùn)算并將補(bǔ)償數(shù)據(jù)發(fā)送給PLC。PLC通過(guò)控制滑動(dòng)水口液壓系統(tǒng)來(lái)控制液壓缸缸桿的前進(jìn)后退,這樣就控制了滑動(dòng)水口的開口度,從而控制中間包向結(jié)晶器流入的鋼水量,完成了結(jié)晶器鋼水液位的控制。

圖1 結(jié)晶器液位預(yù)控補(bǔ)償系統(tǒng)Fig.1 Mold Level Pre-Control Compensation System

3 結(jié)晶器液位檢測(cè)裝置及預(yù)測(cè)周期速度計(jì)算

3.1 鋼水液位檢測(cè)裝置

結(jié)晶器液位檢測(cè)采用的是137Cs液位計(jì)檢測(cè),檢測(cè)范圍為(0~180)mm。主體部分由射線源、探測(cè)器、二次儀表等部分組成[12],其結(jié)構(gòu)簡(jiǎn)圖,如圖2所示。在結(jié)晶器的一側(cè)安裝137Cs射線源,在對(duì)稱面同一高度安裝探測(cè)器接收其發(fā)射的γ射線。當(dāng)結(jié)晶器內(nèi)有鋼水時(shí),射線源發(fā)射出的γ射線會(huì)有一部分被結(jié)晶器和被測(cè)鋼液吸收,而使γ射線強(qiáng)度發(fā)生變化。隨著鋼水液位高度的增加,探測(cè)器接受的γ射線強(qiáng)度減弱。結(jié)晶器內(nèi)鋼水液位高度h與探測(cè)器接收的γ射線強(qiáng)度關(guān)系為:

式中:I—結(jié)晶器內(nèi)鋼液位h時(shí),探測(cè)器接收的γ射線強(qiáng)度;I0—結(jié)晶器內(nèi)無(wú)鋼水時(shí),探測(cè)器接收的γ射線強(qiáng)度;μ—吸收系數(shù),取決于吸收體的材料和放射γ射線的能量;h—結(jié)晶器內(nèi)鋼水的高度。

由式(2)可知,檢測(cè)出的γ射線強(qiáng)度I的變化,就可以轉(zhuǎn)換出結(jié)晶器鋼水液位的高度h變化。為防止信號(hào)失真,接收器將鋼水的高度h的值轉(zhuǎn)換成脈沖信號(hào),該信號(hào)通過(guò)屏蔽電纜輸入到二次儀表,經(jīng)信號(hào)放大、運(yùn)算、分析之后傳輸給主機(jī),形成脈沖計(jì)數(shù)值N,N值隨著結(jié)晶器內(nèi)鋼水液位的變化而呈比例變化[13]。液位檢測(cè)主要由電信號(hào)完成,必須讓液面有一定的時(shí)間作為觀察窗口以求取此時(shí)液位的變化速度。

圖2 結(jié)晶器液位檢測(cè)示意圖Fig.2 The Diagram of Mold Liquid Level Detection

3.2 預(yù)測(cè)周期速度計(jì)算

設(shè)定結(jié)晶器鋼水液位要保持在h1的液面位置穩(wěn)定,開澆后到達(dá)了高度為L(zhǎng)1的位置,此時(shí)脈沖數(shù)值為N1。拉矯機(jī)的拉速不穩(wěn)定等擾動(dòng)會(huì)導(dǎo)致液位上下波動(dòng),經(jīng)過(guò)短暫的時(shí)間Δt1,主機(jī)接受的脈沖數(shù)值N2。由于脈沖計(jì)數(shù)值N隨著結(jié)晶器內(nèi)鋼水液位的變化而成比例變化,可得到此時(shí)液位高度L2:

設(shè)定預(yù)測(cè)周期的液位變化速度線性延伸到整個(gè)控制周期,所以預(yù)測(cè)周期液位變化速度的精度決定了補(bǔ)償周期的液位補(bǔ)償量。由于在補(bǔ)償周期內(nèi),液位的變化可能不依從預(yù)測(cè)周期得到的速度并產(chǎn)生預(yù)測(cè)誤差,這就要求整個(gè)控制周期時(shí)間相對(duì)短暫。在結(jié)晶器液面變化為一定值時(shí),預(yù)測(cè)周期Δt1越短,控制周期的次數(shù)越多,則預(yù)測(cè)誤差就越小。所以在137Cs液位計(jì)檢測(cè)能檢測(cè)的范圍內(nèi),盡可能的使預(yù)測(cè)周期Δt1小,這樣預(yù)測(cè)速度誤差降到最低。

4 結(jié)晶器液位補(bǔ)償裝置設(shè)計(jì)及補(bǔ)償周期計(jì)算

4.1 補(bǔ)償裝置設(shè)計(jì)

補(bǔ)償裝置采用控制中間包流入結(jié)晶器內(nèi)鋼水流量來(lái)保證液位穩(wěn)定。即通過(guò)改變滑動(dòng)水口的位置控制鋼水流量,進(jìn)而補(bǔ)償擾動(dòng)導(dǎo)致的液位波動(dòng),達(dá)到結(jié)晶器液位穩(wěn)定的目的。中間包滑板水口控制采用三滑板方式,由水口、固定板、滑動(dòng)板組成。固定板和滑動(dòng)板上開孔,驅(qū)動(dòng)液壓缸帶動(dòng)滑動(dòng)板移動(dòng),改變滑動(dòng)板與固定板開孔相交部分的面積控制鋼水流量,達(dá)到補(bǔ)償控制結(jié)晶器液位的目的。中間包水口滑板構(gòu)造,如圖3所示。

圖3 中間包水口滑板結(jié)構(gòu)圖Fig.3 The Structure of Skateboard Outlet

4.2 補(bǔ)償周期Δt2計(jì)算

在結(jié)晶器液位穩(wěn)定狀態(tài)下,控制周期內(nèi)外界擾動(dòng)引起液位變化高度應(yīng)與補(bǔ)償周期內(nèi)補(bǔ)償?shù)囊何桓叨认嗟窒6Y(jié)晶器液面高度的控制分為以下兩種情況:

(1)實(shí)際液位高于正常液位:此時(shí)完全關(guān)閉水口,則液位下降的速度等于連鑄機(jī)拉坯的速度v1,則此時(shí)的補(bǔ)償周期Δt2應(yīng)等于下式

(2)若液位低于正常液位:此時(shí)應(yīng)完全打開水口,讓更多的鋼水在盡可能短的時(shí)間里補(bǔ)償這種液位誤差。此時(shí)的補(bǔ)償周期Δt2應(yīng)等于下式

式中:v2—液位低于正常液面時(shí)的最大補(bǔ)償速度。而結(jié)晶器液位最大補(bǔ)償速度v由下式求出[14]

式中:Av—滑動(dòng)水口全開截面積,m2;Am—結(jié)晶器的橫截面積,m2;cv—注入系數(shù);cc—收縮系數(shù),舊閥門取0.95,新閥門取0.6;g—重力加速度,m/s2;H—中間包到結(jié)晶口的高度,m;v1—矯拉機(jī)拉速,m/s。

由式(5)~式(7)可知:補(bǔ)償周期Δt2是變化的參數(shù),它隨液位的誤差改變而改變。然而在補(bǔ)償過(guò)程中,由于補(bǔ)償周期的液位變化是由預(yù)測(cè)速度線性延伸,實(shí)際的補(bǔ)償液位變化不一定依從預(yù)測(cè)速度變化。所以預(yù)控周期應(yīng)盡可能的短,補(bǔ)償周期的補(bǔ)償誤差才能降低。滑動(dòng)水口的動(dòng)作時(shí)間在這里是忽略不計(jì)的,必然會(huì)帶來(lái)一定的補(bǔ)償誤差。這也就要求液壓缸油液流量足夠大,能夠在非常短的時(shí)間內(nèi)完成補(bǔ)償。

5 預(yù)測(cè)控制效果分析

實(shí)際生產(chǎn)中結(jié)晶器鋼水液面的波動(dòng)受多重因素影響因而是隨機(jī)的,液位波動(dòng)過(guò)程也不可能復(fù)現(xiàn)。因此無(wú)法呈現(xiàn)實(shí)際條件下液位的自主波動(dòng)與采用了預(yù)測(cè)控制法下的受控波動(dòng)的對(duì)比效果。為分析該控制方法的魯棒性,筆者參考相關(guān)文獻(xiàn)[14],可假設(shè)結(jié)晶器液面的干擾波動(dòng)曲線,如圖 4(a)所示。表達(dá)式

表1 預(yù)控補(bǔ)償計(jì)算參數(shù)表Tab.1 Pre-Control Compensation Calculation Parameter

由于預(yù)控補(bǔ)償是一個(gè)連續(xù)過(guò)程,應(yīng)該從開始出現(xiàn)擾動(dòng)時(shí)就立即進(jìn)行補(bǔ)償。即補(bǔ)償活動(dòng)是逐點(diǎn)進(jìn)行的,上一周期可能出現(xiàn)的補(bǔ)償誤差會(huì)帶到下一周期繼續(xù)補(bǔ)償,利用Matlab軟件進(jìn)行逐點(diǎn)的計(jì)算形成了下列補(bǔ)償曲線,如圖4(b)所示。

圖4 液位未補(bǔ)償與預(yù)控補(bǔ)償曲線對(duì)比圖Fig.4 The Level Curve Contrast Between Uncompensation with Pre-Control Compensation

如圖4(a)與圖4(b)之對(duì)比可見:在液位超出穩(wěn)態(tài)并繼續(xù)上升時(shí),鋼水量增多,此時(shí)將滑動(dòng)水口完全關(guān)閉,利用鋼坯的拉矯速度使液面降低;反之,在液位低于穩(wěn)態(tài)并持續(xù)下降時(shí),鋼水量減少,此時(shí)將滑動(dòng)水口全部打開,快速涌入的鋼水將使液面上升。顯然,利用連鑄機(jī)的拉坯動(dòng)作降低液面比另一種方法更加高效。這一點(diǎn)對(duì)連鑄生產(chǎn)比較有利,生產(chǎn)中液面常常高出理想位置。從圖4(b)可知:經(jīng)本系統(tǒng)補(bǔ)償后最高液面的波動(dòng)值為0.115mm,對(duì)比原始的波動(dòng)值10mm,本預(yù)測(cè)控制法確實(shí)能較好地降低液面擾動(dòng),這也為類似的低速系統(tǒng)保持恒態(tài)提供了新的控制思路和參考。值得說(shuō)明的是:本例中未考慮液壓缸的動(dòng)作時(shí)間對(duì)整個(gè)預(yù)控系統(tǒng)的負(fù)面影響,若大幅度增加液壓系統(tǒng)的流量也能明顯減少本系統(tǒng)的誤差。

6 結(jié)束語(yǔ)

(1)針對(duì)傳統(tǒng)控制法補(bǔ)償滯后的不足,筆者提出預(yù)測(cè)控制法并詳細(xì)的描述其工作原理,實(shí)現(xiàn)控制系統(tǒng)的半主動(dòng)控制。(2)確定了預(yù)測(cè)周期速度與補(bǔ)償周期的具體表達(dá)式,并分析出預(yù)測(cè)周期越短、液壓缸油液流量越大,控制系統(tǒng)補(bǔ)償誤差越小。(3)用仿真實(shí)例驗(yàn)證了預(yù)測(cè)控制法的補(bǔ)償效果。經(jīng)過(guò)預(yù)測(cè)控制法控制的結(jié)晶器液位系統(tǒng),液位擾動(dòng)補(bǔ)償率到達(dá)了98.85%,大大改善了擾動(dòng)引起的液位變化。

預(yù)控補(bǔ)償法存在一定的補(bǔ)償誤差且僅適用頻率變化較慢的場(chǎng)合。對(duì)于頻率變化較快的系統(tǒng),預(yù)測(cè)控制法無(wú)法準(zhǔn)確的預(yù)測(cè)補(bǔ)償周期的補(bǔ)償量,也就完成不了精確的補(bǔ)償,可加快系統(tǒng)的測(cè)量速度及補(bǔ)償能力解決此類問(wèn)題。