高氫噴射冷卻技術(shù)在高強(qiáng)鍍鋅板生產(chǎn)中的應(yīng)用

王懷岐

(河鋼集團(tuán)邯鋼公司邯寶冷軋廠,河北 邯鄲 056009)

高強(qiáng)鋼板的生產(chǎn)有兩種方式可選擇:一是通過(guò)化學(xué)途徑,即增加合金元素;二是通過(guò)熱處理手段。化學(xué)途徑需要在冶煉時(shí)添加價(jià)格昂貴的合金元素,因?yàn)楹辖鹪爻煞指撸瑢?huì)影響鍍鋅過(guò)程鋅附著能力、降低帶鋼焊接性能等問(wèn)題。因此,通過(guò)熱處理手段,修改退火曲線,提高帶鋼通過(guò)連續(xù)熱鍍鋅機(jī)組快速冷卻段時(shí)的冷卻速率,保證帶鋼的淬透性,便成為了可以選擇的最佳方式,如此工藝改進(jìn)成功,不僅可以節(jié)約大量合金元素的費(fèi)用,還可大大降低了電耗,具有可觀的經(jīng)濟(jì)效益和很大的挖掘潛力。

1 快速冷卻段內(nèi)的傳熱過(guò)程及影響因素

快冷段屬于爐溫在500℃以下的低溫爐。完成噴流冷卻后的冷卻氣流在風(fēng)箱內(nèi)進(jìn)入下一循環(huán)。根據(jù)牛頓冷卻公式,鋼板與氣體之間的對(duì)流傳熱為:

其中C∑為對(duì)流換熱系數(shù),單位為KJ/(m2h℃)

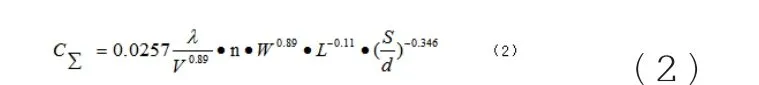

式中:λ為氣體導(dǎo)熱系數(shù),單位為J/(mh℃);V為 氣體粘滯系數(shù),單位為m2/s;n為噴嘴形狀系數(shù);W為 噴出氣流的速度,單位為m/s;L為氣流間距,單位為m;S為帶鋼表面與噴口距離,單位為m;d為噴嘴定性尺寸,單位為m。

由公式(1)可知,鋼板與氣體之間的對(duì)流傳熱決定著帶鋼的冷卻效果;與對(duì)流換熱系數(shù)和帶鋼與冷卻氣體的溫度差成正比。而能夠變化的只有冷卻氣體的溫度,只有提高水換熱器的冷卻效率,降低氣體溫度,方能提高對(duì)流傳熱系數(shù)。

由公式(2)可知,氣體導(dǎo)熱系數(shù)、噴嘴形狀系數(shù)、噴嘴間距、噴嘴與帶鋼表面之間的距離、氣流噴出速度等均是影響傳熱系數(shù)的主要因素。

2 快速冷卻段內(nèi)的氫氣濃度含量對(duì)冷卻功率的影響

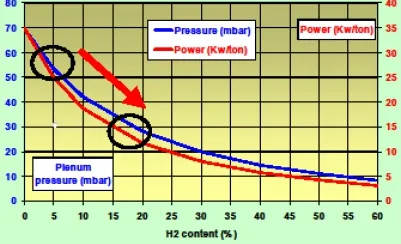

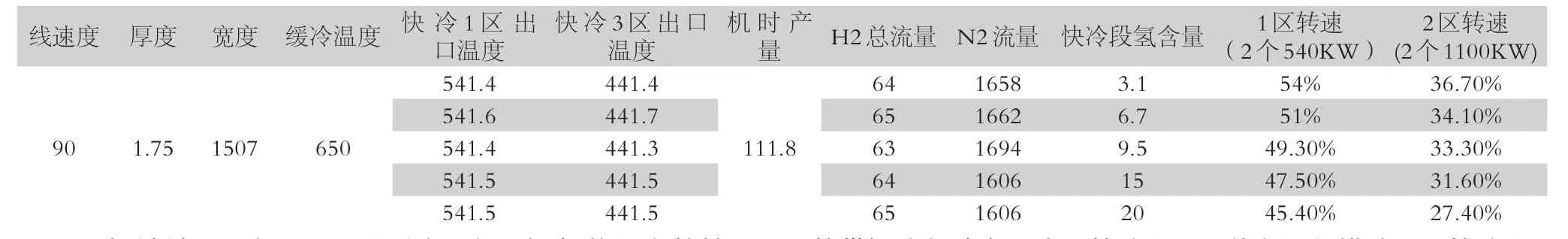

冷卻氣體的導(dǎo)熱系數(shù)是影響帶鋼的冷卻效果的重要因素。氣體的比熱容(單位J /(kg·K),氮?dú)鉃?.038、氫氣為14.05 。提高快速冷卻段內(nèi)的氫氣濃度含量,勢(shì)必加快其中帶鋼的冷卻速率。試驗(yàn)表明,從快冷段注入濃度為20%氫含量,擴(kuò)散至整個(gè)退火爐后,原先的4%氫氣濃度含量并未明顯增加(見(jiàn)表1),而加大快冷段氫氣濃度,卻能起到提高保護(hù)氣的對(duì)流傳熱系數(shù)的效果(見(jiàn)圖1)。

圖1 帶鋼降低相同溫度冷卻功率與氫氣含量之間的關(guān)系

由表1及圖1可知,快冷段氫氣含量增加與快冷段各個(gè)區(qū)域風(fēng)機(jī)轉(zhuǎn)速下降呈強(qiáng)正相關(guān)趨勢(shì)。

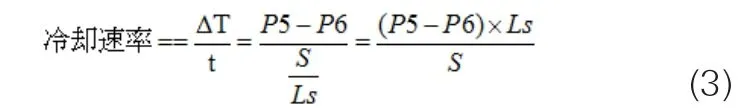

當(dāng)帶鋼溫度保持工藝原態(tài)不變,根據(jù)快冷段冷卻速率的計(jì)算公式:

式中:P5為快冷段入口帶鋼溫度測(cè)量值; P6為快冷段出口帶鋼溫度測(cè)量值;Ls為生產(chǎn)線運(yùn)行速度;S為快冷段1區(qū)出口與快冷段出口之間的距離。

可以得到,在△T一定的情況下,生產(chǎn)線運(yùn)行速度與帶鋼的冷卻速率成正比。

3 產(chǎn)品帶鋼與可移動(dòng)風(fēng)箱的間距對(duì)冷卻速率的影響

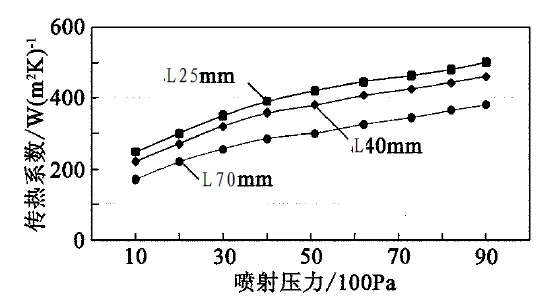

圖2是噴射壓力與傳熱系數(shù)的相關(guān)分析圖,分析表明,保護(hù)氣體的噴射壓力與帶鋼與保護(hù)氣體之間的傳熱系數(shù)也呈強(qiáng)正相關(guān)關(guān)系。由圖2可以看出,在風(fēng)機(jī)負(fù)荷一定的情況下,在某一間距L下,隨著保護(hù)氣體的噴射壓力增大,保護(hù)氣體與帶鋼之間的傳熱系數(shù)也增大;對(duì)于可移動(dòng)風(fēng)箱噴口與帶鋼的不同的間距L,間距值越小,保護(hù)氣體的噴射壓力越大,保護(hù)氣體與帶鋼之間的傳熱系數(shù)也越大。反之亦然。

表1 不同氫氣含量與快冷段冷卻風(fēng)機(jī)轉(zhuǎn)速的對(duì)比

圖2 移動(dòng)風(fēng)箱與帶鋼不同間距下噴射壓力與傳熱系數(shù)的相關(guān)圖

4 快冷段風(fēng)機(jī)區(qū)域運(yùn)行模式對(duì)冷卻速率的影響

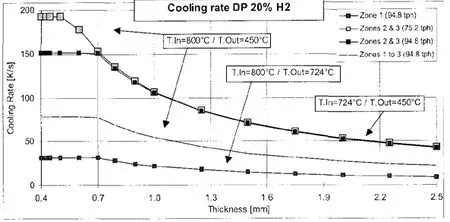

反復(fù)試驗(yàn)的實(shí)踐證明,快冷段風(fēng)機(jī)不同區(qū)域的運(yùn)行模式的選擇,對(duì)DP/TRIP等系列高強(qiáng)鋼的生產(chǎn),可獲得不同厚度相應(yīng)的冷卻速率,如圖3所示。在冷卻段出入口溫度差固定的工況下,某一厚度的帶鋼,在快冷段三個(gè)區(qū)域同時(shí)運(yùn)行模式下的帶鋼冷卻速率最小;快冷段1區(qū)獨(dú)立運(yùn)行模式下和快冷段2區(qū)和3區(qū)共同運(yùn)行模式下的帶鋼冷卻速率基本一致,同時(shí)也是冷卻速率最大的運(yùn)行模式。由圖3可得出結(jié)論:無(wú)論哪一種模式,隨著帶鋼厚度的增加,帶鋼的冷卻速率將隨之減小。

圖3 冷卻區(qū)域的運(yùn)行模式組合對(duì)不同厚度帶鋼冷卻速率的影響

5 高強(qiáng)鋼生產(chǎn)

提高快冷段氫氣含量、減少移動(dòng)風(fēng)箱噴縫與帶鋼的距離、快冷段風(fēng)機(jī)區(qū)域組合運(yùn)行的選擇,這一系列的措施保證了連續(xù)熱鍍鋅線快冷段的冷卻能力的提升,最終使得帶鋼的冷卻速率得到大幅度提升,為基板降低合金量而保證成品卷性能提供了保證。