某錫銅共生礦降砷可選性試驗研究

余俊奇,孫 梅

(云錫集團有限公司,云南 個舊 661000)

隨著礦產資源的開發利用,礦產資源逐漸的向貧、細、雜、難的方向發展。原礦性質的多變導致選礦技術性要求也越來越高,為了有效和充分的回收利用有限的資源,降低產品中有毒有害雜質含量成為了一個關鍵的技術問題[1]。

該礦體原礦含砷高,砷具有“易浮難抑”的特點,導致銅生產指標不理想,銅精礦含砷高,銅砷分離成為一個大問題。為了提高銅精礦的質量,降低銅精礦中砷的含量,提高經濟效益,因此對該礦開展了銅流混合粗選實驗、磨礦細度實驗、捕收劑、調整劑、起泡劑、抑制劑等藥劑的選擇和用量實驗,為降低該礦石銅精礦中的砷含量提供了重要依據[2]。

通過-200目占55%、60%、65%三個不同粒度對比試驗、粗選捕收劑km109用量選擇試驗和起泡劑用量選擇試驗以及銅硫分離抑制劑不同藥劑組合對比試驗等,選擇-200目占60%,粗選添加石灰1kg/t作調整劑,捕收劑km109用量為40g/t,起泡劑松油用量為20g/t,銅硫分離選擇使用石灰+亞硫酸鈉+硫酸鋅+漂白粉三種藥劑組合時,可得到銅精礦的品位為21.28%,銅金屬的回收率為52.97%,尾礦中銅金屬的損失為16.84%,銅精礦中砷金屬的品位為1.291%。

1 實驗過程

1.1 原礦性質

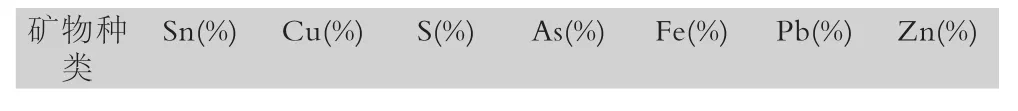

1.11 樣品多元素分析:

礦物種類Sn(%) Cu(%) S(%) As(%) Fe(%) Pb(%) Zn(%)

0.834 0.710 4.12 1.244 13.80 0.063 0.132礦物元素含量

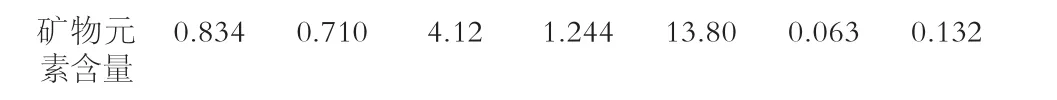

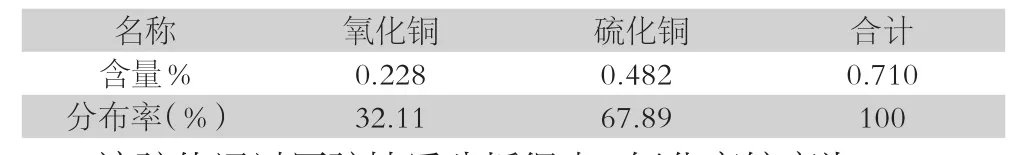

1.12 銅相分析

名稱 氧化銅 硫化銅 合計含量% 0.228 0.482 0.710分布率(%) 32.11 67.89 100

該礦體通過原礦性質分析得出,氧化率較高為32.11%,銅含量0.710%其砷含量高達1.244%。因砷和銅的共生關系對提升銅精礦品質影響較大[3]。

1.2 實驗內容

1.21 粒度實驗

通過在其它條件不變的情況下進行不同粒度(-200目占55%,60%、65%)通過粒度實驗分析得出入選粒度為-0.074mm占60%時效果最佳。

1.22 捕收劑用量選擇試驗

選擇-200目占60%,在其它條件不變的情況下進行捕收劑Km109不同用量(Km109用量分別為40g/t、50g/t、60g/t)對比試驗。實驗結果的表明:選擇捕收劑Km109用量為40g/t,降砷效果最好。

1.23 起泡劑用量選擇試驗

選擇-200目占60%,捕收劑Km109用量為40g/t,在其它條件不變的情況下進行起泡劑松油不同用量(松油用量分別為10g/t、20g/t、)對比試驗。從銅金屬的回收來看,Km109選擇性較好,但起泡作用不夠,選擇使用較小用量的捕收劑,適當的添加起泡劑松油的用量,添加松油的用量為20g/t,效果最好。

1.24 調整劑用量選擇試驗

選擇-200目占60%,在其它條件不變的情況下進行粗選添加石灰不同用量(石灰用量分別為500g/t、1Kg/t、1.5Kg/t)對比試驗。從銅金屬的回收來看,選擇粗選添加石灰的用量為1Kg/t,效果最好。

1.25 粗選調整劑選擇試驗

在確定了最佳的選別粒度和捕收劑用量條件下,為驗證粗選是否需要添加石灰作調整劑,我們進行了粗選添加石灰與添加硫化鈉以及不添加調整劑的對比試驗。

綜合銅金屬的回收,粗選應添加調整劑,并選擇石灰為調整劑。

綜上所述,確定粗選的藥劑條件為:

銅硫混浮:Km109 40g/t、松油20g/t 石灰1Kg/t

銅硫掃選:Km109 20g/t

1.26 銅硫分離條件試驗

在-200目占60%,確定粗選的藥劑條件下進行銅硫分離的抑制劑的條件試驗:

銅硫混浮:Km109 40g/t、松油20g/t 石灰1Kg/t

銅硫掃選:Km109 20g/t

脫硫粗選:丁黃80g/t、松油10g/t

脫硫掃選:丁黃40g/t

銅硫分離:硫酸鋅:600g/t、亞硫酸鈉600g/t、其它(變量)

1.27 抑制劑種類的選擇

銅硫分離選擇使用石灰+亞硫酸鈉+硫酸鋅+漂白粉三種藥劑組合,銅金屬回收率較高,降砷效果最好。

1.28 抑制劑用量的選擇

在其它條件不變,銅硫分離選擇使用石灰+亞硫酸鈉+硫酸鋅+漂白粉三種組合藥劑情況下。

我們進行了漂白粉用量(用量為800g/t和1kg/t)的選擇試驗。確定選擇分離漂白粉用量為1kg/t。

確定銅硫分離的藥劑條件為:

銅硫分離:石灰1kg/t 漂白粉1kg/t 亞硫酸鈉600g/t硫酸鋅600g/t

2 結語

針對該礦進行了多次不同條件對比浮選試驗,最終確定實驗條件及數據。但相應存在的問題是銅砷精礦互含高,銅的回收率較低。

對于銅精礦中含砷品位較高,是由于試驗中精礦產率較小精選次數少,在實際生產中,銅精礦中砷品位會隨著精選次數的增加而降低。

不同礦體,其原礦性質不同,所對應的工藝流程也有差異,根據不同礦體,制定不同的生產條件一直是我們的研究方向。