馬自達汽車公司新型Skyactiv-G 1.5汽油機的開發(fā)

【】

0 前言

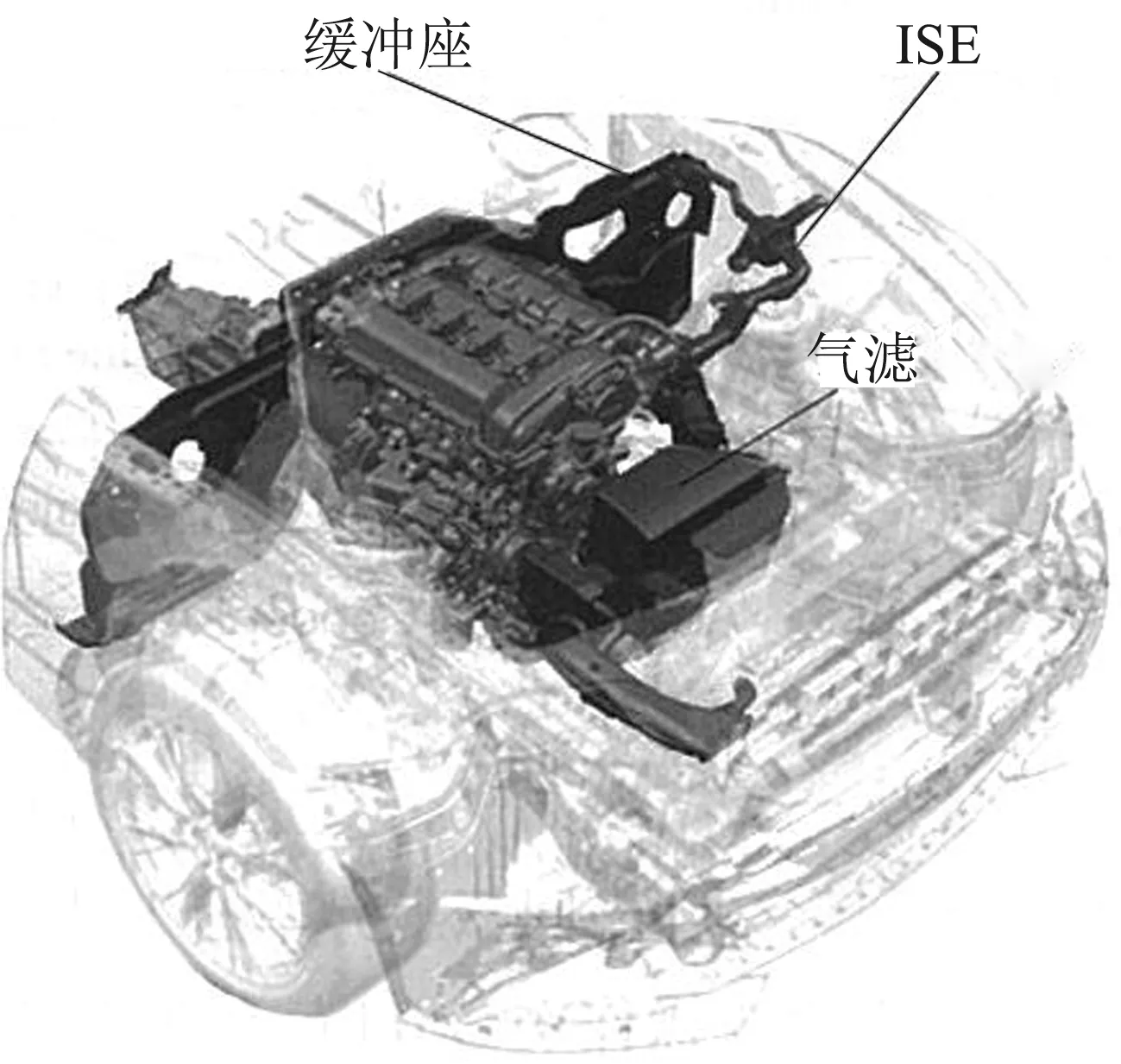

馬自達汽車公司從開發(fā)第一代雙座敞篷跑車(Roadster)起,就將追求“人車合一”作為產(chǎn)品開發(fā)理念。第四代新型汽車Roadster(圖1)繼續(xù)將“人車合一”設(shè)定為開發(fā)目標,并為保護環(huán)境,不斷進行發(fā)動機技術(shù)創(chuàng)新,同時,對Skyactiv發(fā)動機技術(shù)進一步提高,使具備駕駛愉悅性等潛在優(yōu)勢的發(fā)動機技術(shù)得到發(fā)展。將良好的駕駛體驗作為研發(fā)新技術(shù)的前提,馬自達公司開發(fā)了Roadster新型Skyactiv-G 1.5車用汽油機(圖2),下面將介紹該發(fā)動機的各項性能與采用的技術(shù)。

圖1 馬自達公司的新型Roadster汽車

圖2 配裝于新型Roadster車的Skyactiv-G 1.5發(fā)動機

1 Skyactiv-G 1.5汽油機開發(fā)目標

新款汽油機將配裝在Roadster跑車上,并要滿足逐年收緊的排放法規(guī)限值。新款發(fā)動機按照Axela車用Skyactiv-G 1.5發(fā)動機技術(shù)規(guī)格,要利用高壓縮比來改善燃油經(jīng)濟性,不斷提高熱效率并降低排放,為了使駕駛者感受到良好的駕駛性能,以實現(xiàn)強勁的動力性能為目標進行技術(shù)開發(fā)。

2 開發(fā)理念

發(fā)動機本體除了在致力于Skyactiv-G[1]開發(fā)中實現(xiàn)理想的燃燒方案外,為了實現(xiàn)輕松愉悅的駕駛體驗,追求輕松起步、強勁動力等各方面性能,以及為了適應(yīng)前置后驅(qū)車上前部、中部配裝發(fā)動機的需求,實施了發(fā)動機的小型化、緊湊化和輕量化。

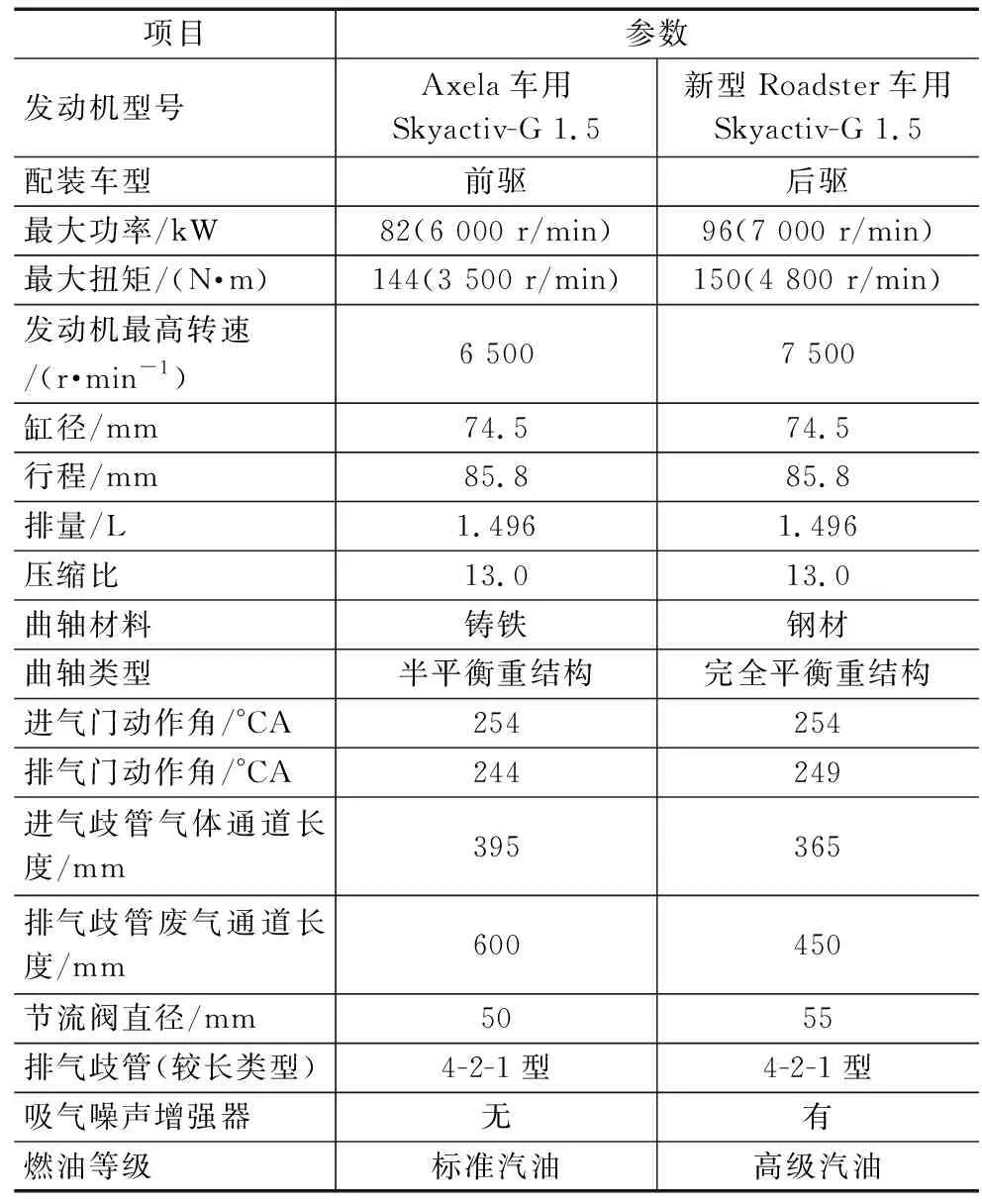

活塞頂部凹坑形狀會對實現(xiàn)理想的燃燒方案產(chǎn)生直接影響,為實現(xiàn)滾流強化的進氣道及燃燒室形狀,對氣缸進行小缸徑設(shè)計,燃油噴射系統(tǒng)等沿用自Axela車上配裝的Skyactiv-G 1.5相同的技術(shù),表1列出了具體的發(fā)動機技術(shù)規(guī)格。

3 發(fā)動機性能

3.1 致力于提高發(fā)動機轉(zhuǎn)速

為了保證發(fā)動機在高轉(zhuǎn)速時仍能保持起動順暢,并滿足加速平穩(wěn)的開發(fā)目標,需要將基礎(chǔ)發(fā)動機的極限轉(zhuǎn)速提高1 000 r/min,將新型Skyactiv-G 1.5的極限轉(zhuǎn)速設(shè)定為7 500 r/min。隨著發(fā)動機轉(zhuǎn)速的提高,往復(fù)運動系統(tǒng)的慣性負荷也隨之增加。因此,要提高曲軸的剛度,需要提高曲軸平衡度。要實現(xiàn)曲軸的高剛度化,選擇采用鋼材作為曲軸材料,使腹板形狀最佳化,相比基礎(chǔ)發(fā)動機曲軸剛度提高約16%,采用完全平衡重結(jié)構(gòu),使平衡重的布置最佳化,提高了曲軸平衡度,使之順利達到7 500 r/min的轉(zhuǎn)速。新款發(fā)動機以抑制共振頻率為目標,也使平衡重周邊(結(jié)構(gòu))形狀得以最優(yōu)化(圖3)。

表1 Skyactiv-G 1.5 2款汽油機技術(shù)規(guī)格

圖3 曲軸

3.2 加速響應(yīng)性的研究

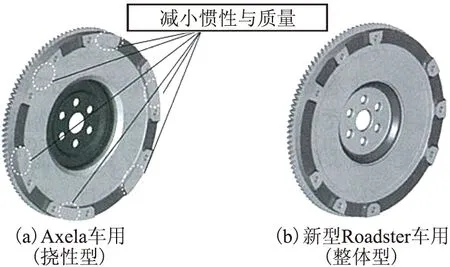

為實現(xiàn)適應(yīng)于跑車的快速加速響應(yīng)性,馬自達汽車公司致力于降低主運動系統(tǒng)零件的慣性。除了要求飛輪有迅速的加速響應(yīng)性外,還要求具有變速換檔的操作感,故采用了新設(shè)計的整體飛輪(圖4)。通過重新評估整個動力設(shè)備的減振(振動衰減)措施,降低飛輪慣量17%,減輕飛輪質(zhì)量9%,使空轉(zhuǎn)時的轉(zhuǎn)速上升率提高150 r/s,從踩踏加速踏板到產(chǎn)生 0.1 G(重力加速度)的定時縮短10 ms,從而實現(xiàn)了輕快而靈敏的加速響應(yīng)性(圖5)。此外,活塞與連軒等往復(fù)運動系統(tǒng)零件在不增加質(zhì)量的條件下,滿足高轉(zhuǎn)速要求,兼顧了多種條件的要求。

圖4 飛輪

圖5 響應(yīng)性的改善

3.3 發(fā)動機扭矩特性

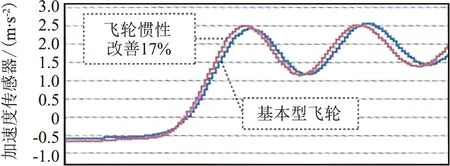

新型發(fā)動機除了要在日常工作范圍內(nèi)具備感觀平衡的加速運轉(zhuǎn)的扭矩特性外,還需要能夠?qū)崿F(xiàn)跑車所要求達到最高轉(zhuǎn)速的加速性能,因此踩加速踏板的加速響應(yīng)是最重要的。對于加速度的變化,使用對加速度微分的跳動度指標進行實車評價。設(shè)定了體感在持續(xù)加速的跳動度影響下的下限值。在滿足該下限值之后,達到平穩(wěn)加速特性目標(圖6)。

圖6 加速度概念

3.3.1基于進、排系統(tǒng)的研究

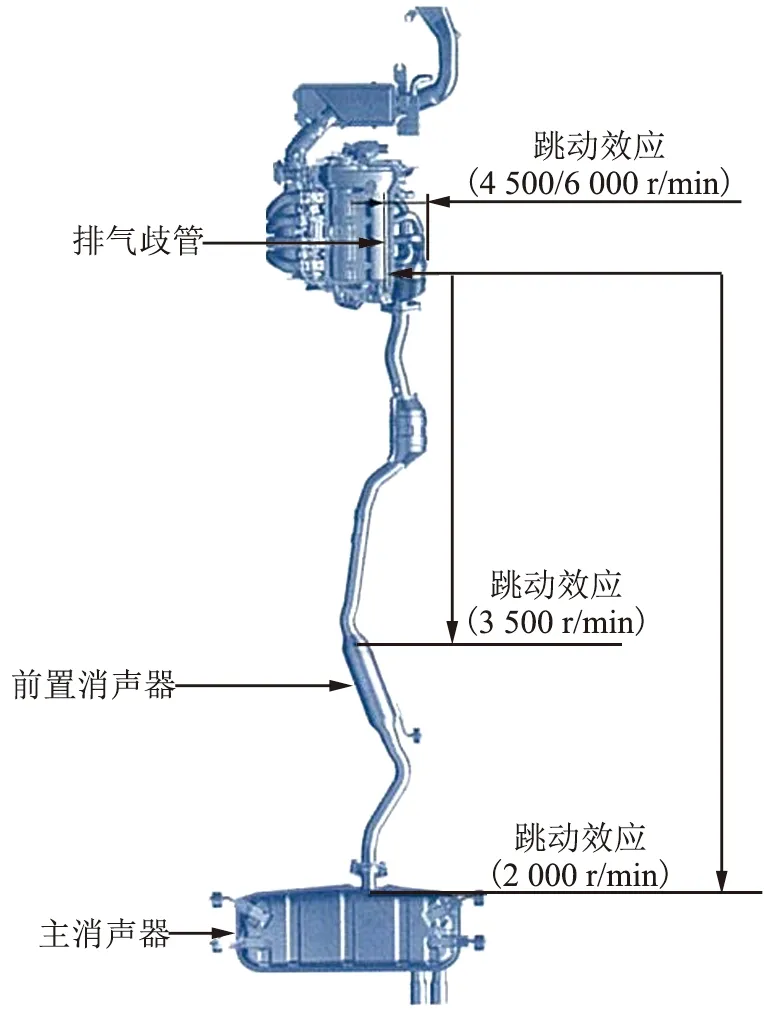

圖7 關(guān)于排氣歧管的發(fā)動機轉(zhuǎn)速跳動效應(yīng)

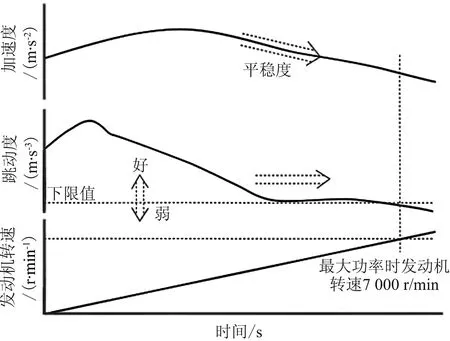

Skyactiv-G發(fā)動機排氣系統(tǒng)的特征采用4-2-1排氣歧管,前置消聲器和主消聲器的回流負壓力波按照進氣門與排氣門的開、閉重疊期進行調(diào)整,進而控制發(fā)動機轉(zhuǎn)速的方式[1]。為了實現(xiàn)前文所述的相比原發(fā)動機轉(zhuǎn)速提高1 000 r/min的目標,以及設(shè)定維持達到最高輸出功率點的發(fā)動機扭矩特性。考慮高轉(zhuǎn)速的要求,調(diào)整了到排氣歧管集合部的長度。具體做法是,考慮了排氣凸輪轉(zhuǎn)角的變化后,由于設(shè)定到排氣歧管集合部的廢氣通道的長度為450 mm,就能按照轉(zhuǎn)速4 500 r/min及6 000 r/min進行調(diào)節(jié)了。前置消聲器與主消聲器在車輛上的布置位置進行了最優(yōu)化處理(圖7),以便分別按轉(zhuǎn)速3 500 r/min及2 000 r/min進行調(diào)節(jié)。

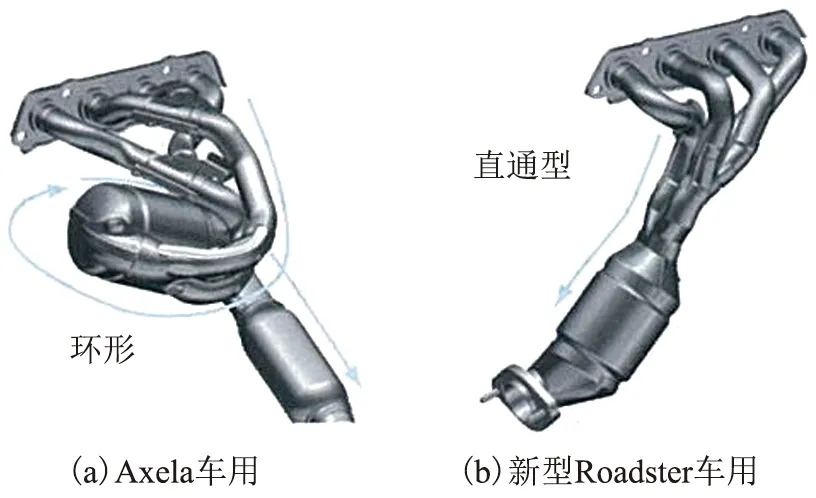

由于排氣歧管的調(diào)節(jié)點適應(yīng)高轉(zhuǎn)速,在低、中轉(zhuǎn)速區(qū)域產(chǎn)生的體積效率出現(xiàn)降低的缺陷。通過使進、排氣系統(tǒng)的阻力降至超低水平,消除了這些缺陷。關(guān)于進氣系統(tǒng),擴大節(jié)流閥內(nèi)徑,使吸氣通道最狹窄部位斷面積擴大了30%。關(guān)于排氣系統(tǒng),隨著各部位直徑擴大,以及適應(yīng)于配裝于后驅(qū)車輛的需求,將排氣歧管做成了直通型(圖8)。由于這些措施,使進氣系統(tǒng)的進氣阻力及排氣系統(tǒng)的背壓相比Axela車用Skyactiv-G 1.5發(fā)動機降低了25%。

圖8 排氣歧管形狀的改進

3.3.2降低泵氣損失

新型發(fā)動機開發(fā)了專用氣缸蓋,內(nèi)置了在全轉(zhuǎn)速及全負荷區(qū)域顯示高平衡的氣門開啟角為249°CA的廣角排氣凸輪與擴大排氣道的低背壓排氣系統(tǒng)(擴大的排氣道回路布置在氣缸蓋上)。由于組合了廣角排氣凸輪與低背壓的排氣系統(tǒng),抑制了高轉(zhuǎn)速工況時的排氣背壓損失。同時,利用改善爆燃提高了效率,也減少了殘余氣體。

3.3.3降低機油阻力的研究

擴大了曲軸箱內(nèi)各氣缸間的機油流動面積,降低了高轉(zhuǎn)速工況下的機油阻力。

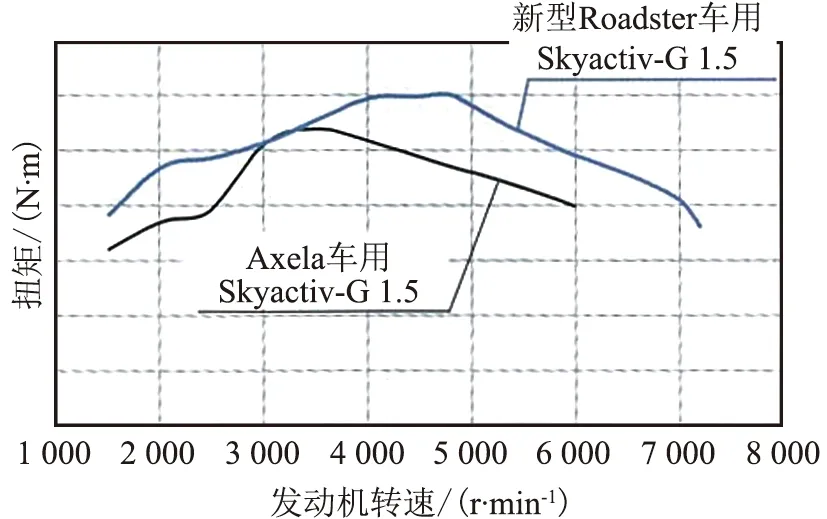

3.3.4發(fā)動機扭矩曲線

為了實現(xiàn)發(fā)動機高轉(zhuǎn)速,降低泵氣損失及機械阻力,優(yōu)化進、排氣系統(tǒng),充分地維持了中、低速范圍的發(fā)動機扭矩,并實現(xiàn)了平穩(wěn)加速達到最高轉(zhuǎn)速的發(fā)動機扭矩曲線(圖9)。

圖9 節(jié)氣門全開(WOT)時的性能(曲線)

3.4 發(fā)動機聲音

為了在駕駛員施力于加速踏板時有適時的反饋,得到操控的聲音反饋特性,完全消除了噪聲,在低轉(zhuǎn)速區(qū)域?qū)崿F(xiàn)輕快感;在中等轉(zhuǎn)速區(qū)域強調(diào)強勁動力的跳動感;在高轉(zhuǎn)速區(qū)域,實現(xiàn)低噪聲的發(fā)動機聲音特性目標。

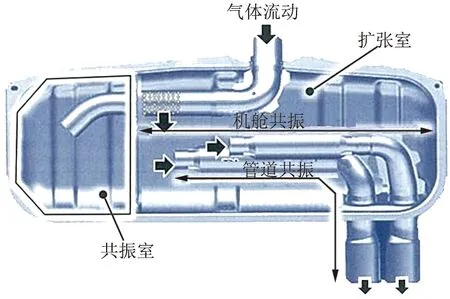

在低轉(zhuǎn)速區(qū)域,通過強調(diào)有清脆的排氣聲音。作為4缸發(fā)動機的基本旋轉(zhuǎn)次數(shù)及其倍音(高八度或十六度)成分的偶數(shù)次數(shù),為了設(shè)定清脆的排氣聲音,使各氣缸的燃燒壓力波進干涉均等,采用了等長度的4-2-1排氣歧管。此外,由于主消聲器內(nèi)管道及擴張室的共振,強調(diào)了低轉(zhuǎn)速區(qū)域的發(fā)動機旋轉(zhuǎn)的4次及6次的排氣聲壓(130~250 Hz)。而且,為了抑制由于以100 Hz頻率的車體機艙空間與排氣聲音共振而產(chǎn)生的噪聲,在主消聲器內(nèi)設(shè)置了100 Hz的亥姆霍茲諧振器(圖10)。由此,實現(xiàn)了低速區(qū)域的低噪聲效果。

圖10 主消聲器結(jié)構(gòu)

為了在中等轉(zhuǎn)速區(qū)域營造出有強勁動力的感受,要對動力設(shè)備振動向車體的后部傳遞的差動裝置的振動特性進行調(diào)整,營造出良好的振幅調(diào)節(jié)聲音。為了利用中等轉(zhuǎn)速區(qū)域與發(fā)動機轉(zhuǎn)速的4次及6次相鄰的50%成份干涉效應(yīng),以實現(xiàn)振幅調(diào)制聲音的主觀感受,將振動特性調(diào)諧到350 Hz。

從高轉(zhuǎn)速區(qū)域來看,使用了原版Roadster車一直采用的感應(yīng)音響增強器(ISE)[2],營造出發(fā)動機4層清脆吸氣聲音,圖11表示新型Roadster車上采用的ISE概況圖。原版Roadster向發(fā)動機的上罩板內(nèi)敞開,而新型Roadster車的上貫通隔板,采用了直接向機艙內(nèi)敞開的布局。由于這種布置,司機踩踏加速踏板時,能夠更直接地營造出高轉(zhuǎn)速區(qū)域內(nèi)發(fā)動機從300~400 Hz 4次成份的吸氣聲音。

圖11 新型Roadster車上的ISE布置

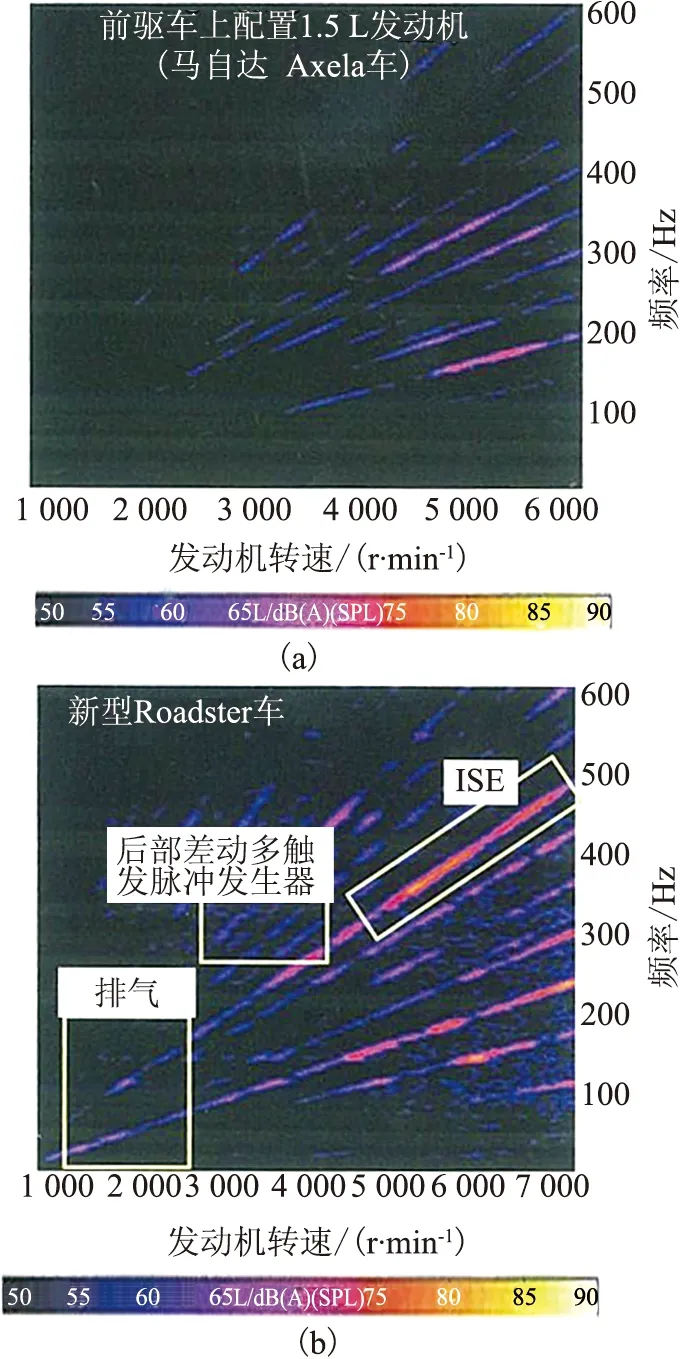

圖12 車內(nèi)聲壓圖

圖12表示使用排氣噪聲、動力設(shè)備振動噪聲、進氣噪聲,實現(xiàn)的新型Roadster車與Axela車配裝1.5 L發(fā)動機的全開加速車內(nèi)聲壓圖。與類似于乘用車的Axela車的聲音進行比較,實現(xiàn)了與跑車相當?shù)膹牡娃D(zhuǎn)速到高轉(zhuǎn)速運行的發(fā)動機聲浪。

4 致力于發(fā)動機輕量化與小型化

4.1 利用發(fā)動機配裝位置以實現(xiàn)輕量化

為實現(xiàn)發(fā)動機機體的輕量化,將配裝于發(fā)動機后驅(qū)車上的發(fā)動機安裝位置布置在動力設(shè)備變形處(圖13),并力求降低向車輛傳遞的振動能級。此外,實施了機體的加強筋配置及壁厚的優(yōu)化,由4 mm降至2.5 mm,實施了與變速器連接形狀的優(yōu)化(圖14)。由于采用了這些措施,氣缸蓋與氣缸體減輕了約2 kg。

圖13 發(fā)動機最優(yōu)化安裝位置

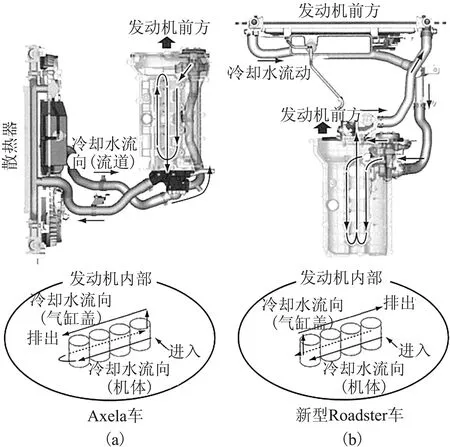

4.2 利用冷卻系統(tǒng)管道布置以實現(xiàn)輕量化研究

在冷卻系統(tǒng)的管道布置方面,為了將排水口布置在車輛前方,用最短的方案進行冷卻水道連接,重新設(shè)計了機體及氣缸蓋,使冷卻水的流動方向由配裝于前驅(qū)車的U形流動變更為縱向流動,相比于原發(fā)動機的冷卻管道系統(tǒng)減輕了0.8 kg(圖15)。

此外,從開發(fā)初期起,生產(chǎn)部門與產(chǎn)品研發(fā)部門同時開展了詳細的發(fā)動機形狀研究,并行開展處理活動,通過主消聲器殼體的薄壁化由1.2 mm降至1.0 mm,以及生產(chǎn)加工基準部位的變更平衡調(diào)整線等措施,相比配裝于Axela車的Skyactiv-G 1.5發(fā)動機質(zhì)量減少了17 kg。

圖15 冷卻系統(tǒng)的比較

4.3 對降低發(fā)動機高度的研究

圖16 新型Roadster車用駕駛室布置

新型Roadster汽車精心考慮了駕駛員的乘坐體驗,并進行駕駛室的設(shè)計,追求車與人的整體性。并且,為實現(xiàn)與跑車相適應(yīng)的尺寸比例,駕駛員的就座位置比以往車輛降低了20 mm,為確保駕駛員的視野,需要降低28 mm的機罩高度(圖16)。發(fā)動機比配裝于Axela的車用Skyactiv-G 1.5發(fā)動機總高度降低了20 mm。為滿足這一要求,進行了相關(guān)結(jié)構(gòu)的變更,如擴大油盤與下部機體的寬度,進而降低發(fā)動機高度。旋轉(zhuǎn)時發(fā)動機油容易形成傾斜,但是,使油盤形狀最佳化,就能確保適當?shù)挠兔娼Y(jié)果表明,使發(fā)動機總高度降低了20 mm,即可實現(xiàn)發(fā)動機低重心化(圖17)。

圖17 發(fā)動機高度降低

5 結(jié)語

為開發(fā)符合于馬自達公司第四代Roadster汽車要求的新型發(fā)動機,以配裝于Axela車的Skyactiv-G 1.5汽油機為基本機型,重新設(shè)計了主運動系統(tǒng)、氣缸蓋、機體,進、排氣系統(tǒng),冷卻系統(tǒng)等零部件。

通過有效開發(fā)Skyactiv-G 1.5汽油機系列的技術(shù)平臺,力求縮短開發(fā)周期及實現(xiàn)投資的高效率化實現(xiàn)高的性價比,開發(fā)出了能夠配裝于Apho車型的雙座敞蓬跑車,并實現(xiàn)了汽油機理想燃燒效率的專用發(fā)動機。