某型液壓產品O形密封圈斷裂原因分析

王杰

摘要:某型液壓產品裝機工作后襯套和殼體處漏油量超標,分解發現是其外側密封圈斷裂失效引起漏油,直接影響了產品的使用壽命。通過對斷裂密封圈外觀及斷口形貌觀察以及測試其微型硬度,分析討論了密封圈斷裂產生的原因,確定了密封圈失效模式,并提出糾正措施。 關鍵詞:液壓產品;O形密封圈;失效;糾正措施

0引言

0形密封圈是流體動力系統中使用最多的密封形式,由于其具有結構簡單、密封性能良好、成本低廉、安裝方便等優點,被廣泛應用于液壓與氣動元件中,密封性能的優劣取決于密封結構設計和密封圈質量,影響著整個系統的性能以及使用壽命。據不完全統計,飛機發生的機械故障中液壓系統的故障率最高,其中許多故障是由于O形橡膠密封圈失效引發的泄漏問題,因此密封圈性能對液壓系統密封起著至關重要的作用。

在實際使用時,根據工作界面有無相對運動可將密封圈的密封分為靜密封和動密封兩種形式。橡膠密封圈常見的失效形式有機械損傷、老化龜裂、化學侵蝕、局部炭化等。機械損傷會造成密封件割傷、咬傷、唇口撕裂、局部出現凹凸不平和斷裂等現象;老化會使密封圈的彈性、強度以及抗溶脹性能下降,密封件發粘、變硬、變脆;腐蝕會造成密封圈泄漏和材質改性以及發生斷裂等現象;溫度和濕度也會促使橡膠密封件的炭化和老化。

某型液動產品裝機工作47h后,發現其襯套和殼體處漏油量超標,經分解發現,襯套內孔靠外側O形密封圈斷裂,內側O形密封圈未斷裂,但是出現明顯的扭轉變形。該密封部位為動密封,由內外兩道O形密封圈組成,其材料牌號均為丁腈橡膠試5171,工作介質為15#液壓油。本文通過對斷裂密封圈表面及斷口的宏微觀觀察以及性能檢測,從密封圈受力情況、使用環境等方面分析了密封圈失效的原因,進而提出改進措施,預防故障再次發生。

1故障分析

1.1外觀檢查

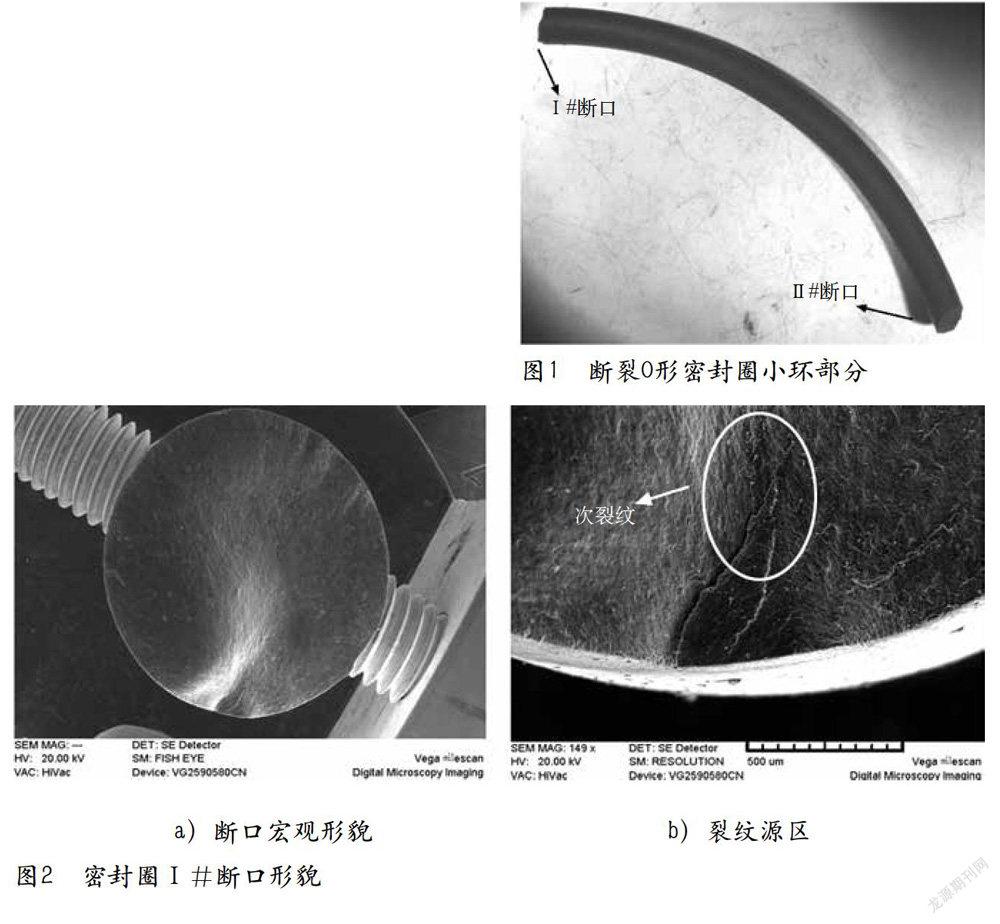

外側密封圈斷裂為大小兩個環,其中圖1為斷裂O形密封圈的小環部分,密封圈為45°分模,分模線已經發生嚴重扭轉,表明密封圈在工作過程中受到扭轉載荷的作用;密封圈斷口處翹起,表明密封圈發生了永久變形。密封圈端面呈圓形,有彈性,無明顯壓縮變形現象,無發粘、變脆、龜裂等老化現象。

1.2斷口觀察

I#斷口宏觀形貌如圖2a)所示,斷面較為平整,未見缺膠、掉膠、氣泡、孔洞等明顯的材料缺陷,整個斷口表面沿逆時針方向呈螺旋狀扭轉。裂紋起源于密封圈表面,呈線源特征,裂紋沿周向加深,徑向擴展,在斷口裂紋擴展方向延伸出一些次裂紋,并且發生了一定的旋轉,未見疲勞特征,如圖2b)所示,表明密封圈在工作過程中受到扭轉載荷作用。

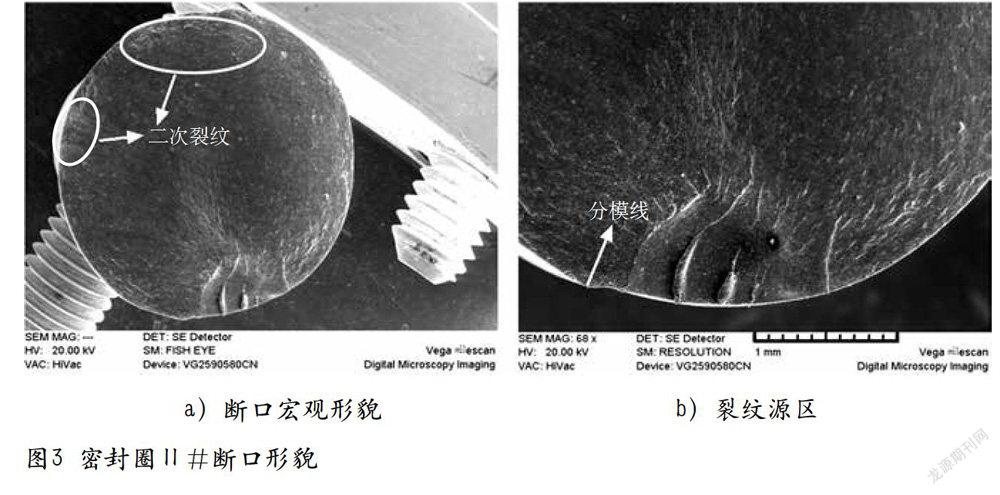

Ⅱ#斷口宏觀形貌如圖3a)所示,裂紋起源于密封圈表面,整個斷口呈螺旋狀扭轉特征,在扭轉載荷作用下,密封圈表面出現二次裂紋,表現為掉膠、表面粗糙等現象。源區位于分模線附近,但不起始于分模線,因此裂紋起源與分模線無關。源區呈線源特征,且源區由多個層片狀區域組成,可能由于密封圈在往復運動過程中多次受力所致,沿源區周邊可見明顯的放射性特征,未見疲勞特征,如圖3b)所示。

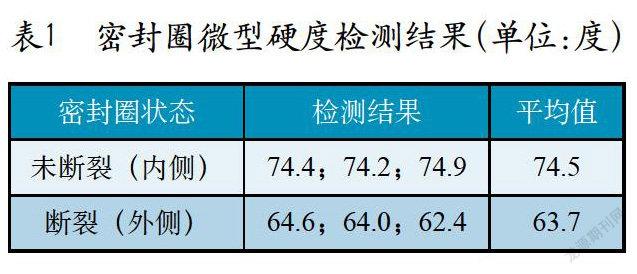

1.3微型硬度檢測

對內外兩側故障密封圈進行微型硬度檢測,結果如表1所示。牌號為丁腈橡膠試5171,執行GJB250A-96標準,其邵爾硬度技術指標為77±5度,內側未斷裂密封圈硬度滿足技術指標的要求,表明此密封圈未發生明顯的硬化或降解;而外側斷裂密封圈硬度值比未斷裂密封圈下降了約10度,已低于技術指標下線,表明斷裂密封圈已經發生了降解反應。

2分析與討論

外觀檢查表明,故障密封圈45°分模線發生了嚴重的扭轉,同時自然平放時,其斷面翹起,表明密封圈在使用過程中受到了扭轉載荷作用,并且在扭轉載荷作用下,密封圈發生了一定的永久變形。

通過觀察斷口形貌,I#斷口、Ⅱ#斷口均起源于密封圈表面,呈線源特征。整個斷面呈明顯的螺旋狀扭轉,表明密封圈在工作過程中受到扭轉載荷作用。I#斷口在扭轉載荷作用下,沿裂紋處擴展出一定的次裂紋;Ⅱ#斷口在多次扭轉載荷作用下,源區呈層片狀。斷口未見疲勞特征,屬于扭轉載荷作用下產生的過載斷裂。

微型硬度檢測中,內外兩側故障密封圈微型硬度值存在很大差異,可能是由于內側密封圈與油液相接觸,有效隔絕了與氧氣的反應,同時油液又具有潤滑作用,減小了接觸摩擦力。而外側密封圈與空氣相接觸,易發生氧化反應,同時在往復運動過程中產生相對較大的摩擦力,以及在扭轉載荷作用下,使密封圈受熱。根據橡膠材料的焦耳熱效應,密封圈因旋轉運動產生的摩擦熱而收縮,進而促使密封圈的緊張程度加大,如此反復循環,會加速密封圈的老化和磨損。因此,在氧氣、機械力、溫度及介質的共同作用下,促使密封圈發生了降解反應,造成其性能降低,在扭轉載荷不斷作用下,導致其斷裂失效。

分析此液壓產品的工作原理,襯套在長約1.5m的殼體內往復運動,襯套由內外兩道密封組成,內側密封圈與油液相接觸,外側密封圈與空氣相接觸,正常工作時所受載荷無差異、較均勻,不會出現扭轉現象。而實際使用中密封圈受到扭轉載荷作用,說明密封圈受力不均勻,一側受力較大發生扭轉現象而繃緊,另一側在力的牽引作用下產生滑移現象,如此往復運動,最終導致密封圈斷裂失效。由此推斷,密封圈出現的扭轉變形,可能是由于襯套在較長殼體內往復運動,產生了一定的偏擺,使其形成一定的夾角而使密封圈受力不均勻,造成扭轉,最終導致斷裂失效。3結論

1)斷裂密封圈的使用工況使其發生降解反應,性能下降,易于斷裂。

2)密封圈斷裂屬于扭轉載荷作用下的過載斷裂,主要原因是襯套在殼體中運動路徑過長,發生偏擺,致使密封圈受力不均而發生扭轉,最終導致斷裂失效。

4糾正措施

為了防止密封圈再次發生扭轉斷裂而漏油,影響產品的使用壽命。襯套和殼體應嚴格按照圖紙要求加工,應確保其符合設計要求。在進行產品試驗時,應確保試驗臺性能穩定、可靠,各項指標良好,以避免外在因素影響試驗結果。考慮到密封圈的實際使用工況,在安裝密封圈前應使其浸泡在工作介質中,待性能穩定后方可安裝。在安裝過程,應按照裝配要求嚴格執行,盡可能避免安裝造成的扭曲現象。同時,盡可能提高密封圈的表面質量,特別是分模線處的表面質量。殼體應經表面處理,增加表面光潔度,減小摩擦。