一起直升機尾梁腐蝕故障修理研究

張歡 門坤發 劉明亮

摘要:從使用環境以及維護方面分析某型直升機尾梁腐蝕產生的原因,結合強度評估、工藝性以及更換與修理的成本對比,得出可修的結論.并制定了尾梁修理方案,同時給出了后續飛行中檢查與維護的建議,在保障直升機安全使用的同時避免了類似的故障再次發生。

關鍵詞:直升機;尾梁;腐蝕;修理

0引言

直升機結構腐蝕,尤其是老齡直升機的結構腐蝕已成為影響和制約其安全飛行、使用維護與經濟修理的共性問題。結構腐蝕破壞了結構的整體性,導致直升機結構靜強度和疲勞壽命大幅度降低,縮短其服役周期,影響部隊正常的戰備訓練與戰力保持。因此,做好直升機結構的防腐控制和腐蝕修理工作,對于降低直升機服役期內的維護費用具有重要意義。

較早交付的一批某型直升機自交付用戶使用至今已有十多年,該型機長期處于高溫、高濕和高鹽霧環境下,腐蝕問題已成為該型機的主要故障形式,基地維修中發現多處結構出現腐蝕,其中尾梁拉桿夾緊支座處腐蝕較為嚴重,已成為該型機的典型故障。

1故障描述

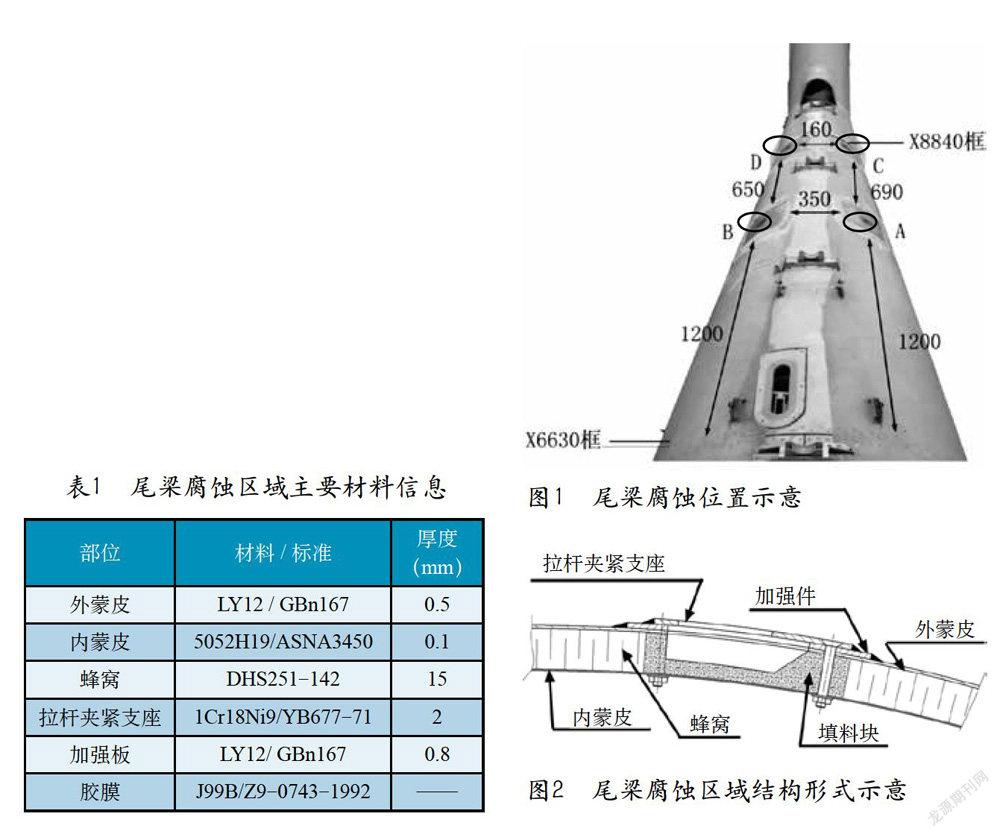

某型直升機尾梁結構為鋁蒙皮紙蜂窩夾層結構,尾梁上有4處安裝了拉桿夾緊支座,支座與蒙皮問安裝了加強板。在直升機停場時,使用拉緊桿將旋翼固定在尾梁拉桿夾緊支座上,防止折疊后的旋翼隨風晃動產生變形及碰撞事故。該型直升機在基地維修時發現尾梁4個拉桿夾緊支座處有不同程度的腐蝕現象。該型直升機尾梁主要組成部分的材料、厚度和材料標準見表1。

尾梁腐蝕的位置為4個拉桿夾緊支座處的尾梁外蒙皮,4個拉桿夾緊支座位置見圖1的A、B,c、D位置,其A、B兩個拉桿距離尾梁X6630框約1200mm,c、D兩個拉桿距離X8840框位置較近。腐蝕區域表現為脫漆和鼓泡,且出現層狀剝離。拆卸拉桿夾緊支座及加強件后,可見銹蝕后的外蒙皮的有效厚度已經很薄,較嚴重的已經看到內部的蜂窩格。4處腐蝕區域結構剖面圖如圖2所示,A、B、c、D區的腐蝕范圍分別為320mmx240mm、250mm×180mm、140mm×130mm、120mm×120mm。其中,典型的尾梁腐蝕區域如圖3所示,該位置為D區腐蝕情況。

2腐蝕原因分析

直升機的服役環境,特別是機場附近的氣候條件,對直升機機體結構的腐蝕具有重要影響。該型機長期處于高溫、高濕和高鹽霧環境下,尾梁外蒙皮腐蝕部位與槳葉折疊拉桿夾緊支座的加強板有階差,易積水。同時,海水、潮氣易滲入拉桿夾緊支座安裝孔。金屬件的油漆保護層長時間附著水分后容易變軟而脫落,其氧化膜保護層組織多孔,附著或吸收水分后,防腐能力大大降低,且在外場使用過程中維護清洗不及時會使拉桿夾緊支座漏水孔堵塞,鹽水聚集在支座內部,形成電解液,導致尾梁外蒙皮出現腐蝕。腐蝕開始時并未及時采取有效的補救措施,導致腐蝕進一步擴展。

3故障可修性研究

修理容限是結構可修性的界限,應根據結構的強度和剛度要求研究損傷情況下的剩余性能,同時結合修理設計、工藝水平和修理經濟性等因素,確定是修理還是更換。

當結構件缺陷和損傷的尺寸超過一定量值時,難以達到修理標準要求或在經濟上已不合算的,只能報廢更換新件。

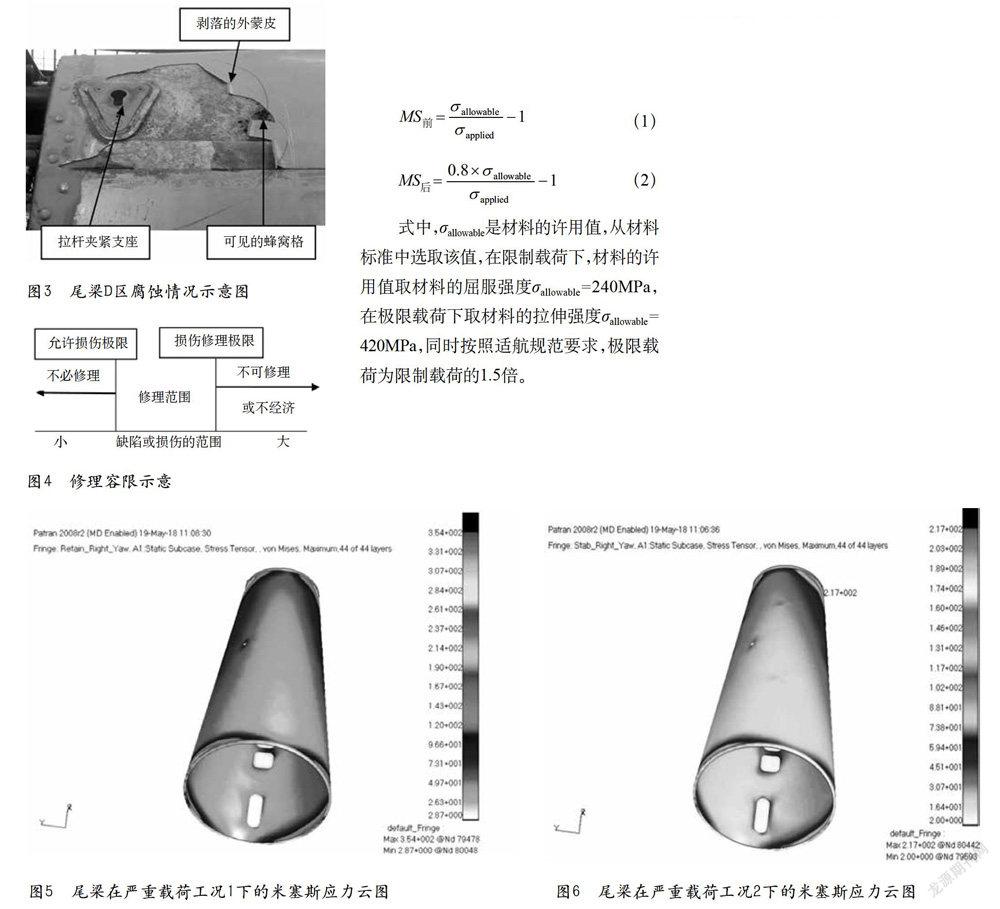

上述工作的簡單示意如圖4所示,條件處于修理范圍內的缺陷和損傷才是修理對象。

3.1強度評估

直升機尾梁是直升機結構中的重要部件,承受和傳遞尾槳載荷、涵道垂尾的氣動載荷、平尾和側端板的氣動載荷、尾撬應急著陸時的載荷以及慣性載荷,同時尾梁還承受低周疲勞載荷,起到保持全機平衡的作用,且尾梁結構為單傳力結構,其破壞將影響直升機的飛行安全。

考慮到修理實施過程中的工藝、環境、人為等外部因素,修理后結構強度較原結構會有一定損失,根據該型機尾部結構的靜力/疲勞試驗以及分析結果,同時參考文獻,認為修復后能恢復到原結構強度的80%水平,結構能夠滿足強度要求。尾梁在嚴重載荷工況下的應力分布云圖如圖5、圖6所示。

從應力云圖可見,尾梁在腐蝕的A區和c區靠近8840框附近的最大米塞斯應力在212MPa左右,大部分在155MPa左右,修補前后該區域的安全裕度公式分別為:

據此可以得到,利用屈服強度進行安全裕度計算,修補前為0.5,修補后降為0.2,如果利用拉伸強度進行安全裕度計算,則修補前為0.75,修補后降為0.4。

修補后的外蒙皮安全裕度為0.20,滿足強度要求。通過以上分析,假設修補后強度損失20%,仍然能夠滿足要求。

3.2工藝性、經濟性評估

從工藝性考慮,擬參與修理工作的工藝人員以及操作工人都是從事尾梁成型工作五年以上的人員,對尾梁結構非常了解,對尾梁的成型、修理也非常有經驗,同時修理的場地以及修理過程中的環境均可以達到要求,因此修理中可能遇到的困難經過評估是可以克服的。

從經濟性考慮,通過估算修理的成本,對工時、材料、人力、能源等主要成本加以累計,得出更換尾梁的費用是維修費用的近20倍,同時該直升機服役時間已有十多年,維修比更換新尾梁更經濟。

因此,結合強度、修理水平和經濟性等因素,確定可以對該腐蝕區域進行維修,且維修后能夠滿足使用要求。

4修理設計

4.1修理方案及流程

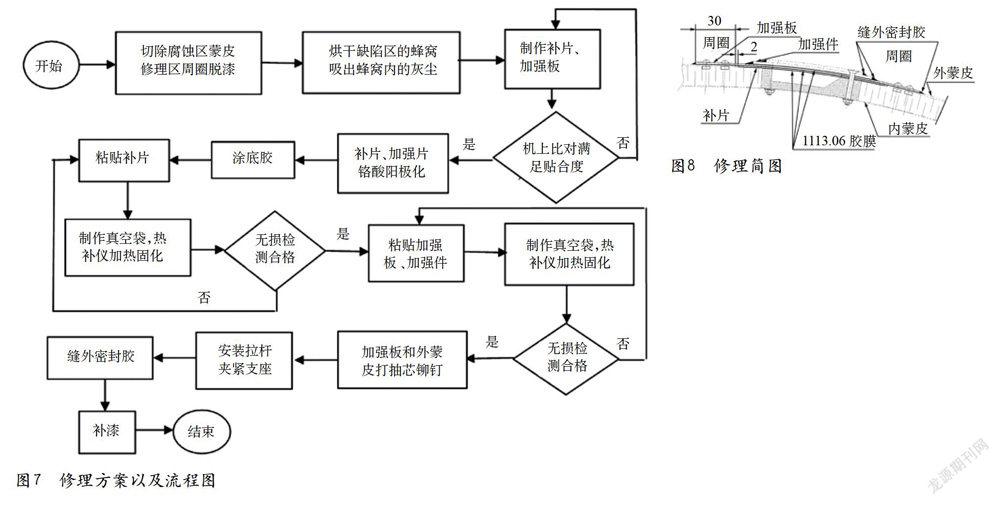

對4處缺陷進行分塊修理,在確保恢復修理后強度、剛度、疲勞性能的基礎上,制定修理方案以及流程,如圖7所示。

其中,補片和加強片采用與原外蒙皮相同的材料,為確保修理可靠耐久、減小剝離力,加強板和外蒙皮之間采用抽芯鉚釘膠鉚連接,且使鉚釘雙排交錯,邊距以及間距遵循鉚接通用要求。修理簡圖如圖8所示。

4.2修理技術難點

1)膠膜的選擇

從可以用于板板、板蜂窩結構且滿足強度要求的膠中,選擇應用成熟的三種固化溫度不同的膠J-99B、1113.06、EA9396,進行比較。

J-99B膠膜與尾梁成型使用膠膜一致,為高溫固化膠膜,具有較高的力學性能,較好的耐介質性和耐環境性。但由于修補區域較大,使用熱補儀很難保證固化溫度均勻達標,且腐蝕后尾梁長期裸露,內部蜂窩已受潮,而尾梁的內蒙皮厚度僅為0.1mm,高溫加熱固化過程中蜂窩中的潮氣蒸發,極易導致內蒙皮與蜂窩脫粘鼓包。

EA9396膠為常溫膠,工藝簡單、方.便實施、修理快捷且使用溫度可以滿足要求,但是常溫膠濕熱老化性能較差、流動性較強,固化后比較脆,修理實施現場無法滿足此膠的工藝條件。

1113 06膠膜為中溫固化膠膜,膠接強度高、耐濕熱老化、耐介質、耐疲勞,但是使用溫度僅為55℃~70~C。

經過對比發現,膠膜J-99B風險較大,若固化溫度不達標,修理后很可能出現脫粘缺陷,且固化過程中導致內蒙皮與蜂窩脫粘會造成二次損傷,對結構的恢復非常不利;常溫膠EA9396濕熱老化性能差,流動性強,容易造成膠涂抹不均,修理實施現場無法滿足此膠的工藝條件,不適用于永久修理;1113.06的使用溫度最高為70℃,為驗證此膠的溫度是否滿足使用要求,用一架正常使用的同型號的直升機測量其飛行狀態下修理區域的溫度。環境溫度為30℃,經過嚴苛試飛驗證后,4處修理區的溫度分別為65℃、62℃、62℃、54℃,均未達到70℃。因此1113.06膠膜的各項參數均滿足使用要求,最終選擇1113.06膠膜。

2)三層膠膜固化順序以及固化參數的選擇

板蜂窩件粘接與板板粘接固化壓力不同,分別為0.2±0.02MPa和0.3±0.02MPa。為了防止修理過程中膠膜受熱不均,修理過程中先將補片與蜂窩按照120℃、2小時的參數進行膠接固化完成后,再進行加強片和加強板的粘接。為了防止二次膠接過程中溫度過高造成補片與蜂窩膠接強度的下降,將二次膠接固化溫度降低為100℃,固化時間加長至4小時。

3)保證加強片和補片與尾梁外表面的貼合

修理用的補片和加強板為圓弧曲面,修理過程中,如果補片、加強板與尾梁外蒙皮不能完全貼合,會造成修補面局部氣泡夾雜脫粘。這就需要在修理過程中將補片與尾梁修補區域進行反復比對校形,直至完全貼合才可以進行膠接。

5修復后的檢查和維護

1)尾梁承受低周疲勞載荷,同時考慮本次采取的結構修理方案,所以還需要對尾梁修理區域進行定期檢查。檢查周期為每100飛行小時或半年,以先到者為準。

2)定期對直升機表面進行清洗和通風晾曬。特別是執行過海上任務的直升機,應及時使用淡水進行清洗,保持漏水孔通暢,防止鹽水積聚,并在其表面噴防腐劑或延蝕劑。

3)定期進行防腐檢查。對于檢查中發現的輕微腐蝕,必須進行處理,防止其進一步擴展。

6結論

直升機尾梁結構的腐蝕嚴重影響飛機結構的完整性,為飛行帶來了極大的安全隱患,對于機齡較長,損傷較嚴重,修理難度大的直升機零部件,確定修理或更換是值得探討的問題。本文結合直升機的服役年限,更換與修理的成本對比,以及修理后結構強度可恢復的程度給出了修理意見,并對修理后的檢查和維護提出建議。為同類型故障的修理提供參考,同時給出的維護措施可以在一定程度上減少此類故障的發生。