自潤(rùn)滑軸承掉塊失效原因分析

李士樂(lè) 楊寶林 張秀麗 劉振華

摘要:采用宏微觀觀察、金相檢查、受力分析等方法,研究了自潤(rùn)滑軸承內(nèi)圈的掉塊原因。結(jié)果表明,軸承內(nèi)圈的失效性質(zhì)為沖擊疲勞斷裂;斷裂源于軸對(duì)軸承的沖擊力,沖擊位置固定、材料組織不均勻?qū)嗔丫哂写龠M(jìn)作用。

關(guān)鍵詞:自潤(rùn)滑軸承;沖擊疲勞;失效

0引言

自潤(rùn)滑軸承因其具有承載能力大、耐磨性好、使用壽命長(zhǎng)等優(yōu)點(diǎn),廣泛應(yīng)用于飛機(jī)著陸系統(tǒng)。某型飛機(jī)的修理過(guò)程中發(fā)現(xiàn)其后起落架收放關(guān)節(jié)處的自潤(rùn)滑軸承內(nèi)圈出現(xiàn)掉塊現(xiàn)象,為此通過(guò)對(duì)故障軸承進(jìn)行宏微觀觀察、金相檢查、受力分析,研究了掉塊原因,并提出了改進(jìn)建議,以避免類(lèi)似失效故障再次發(fā)生。

1失效檢查

1.1外觀觀察

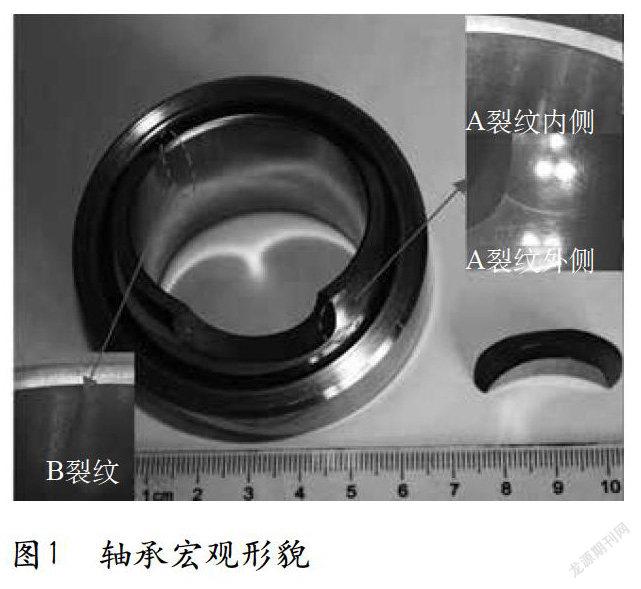

故障軸承的整體結(jié)構(gòu)如圖1所示,此軸承應(yīng)用于飛機(jī)起落架與機(jī)身的連接關(guān)節(jié)處,通過(guò)軸承內(nèi)外圈的相對(duì)轉(zhuǎn)動(dòng)完成收放動(dòng)作,在飛機(jī)降落時(shí)承受起落架的沖擊力。軸承由外圈(14Crl7Ni2)、內(nèi)圈(G95Crl8)及附著在外圈內(nèi)側(cè)的復(fù)合材料自潤(rùn)滑層組成。其中,外圈和自潤(rùn)滑層未見(jiàn)損傷;內(nèi)圈上端面出現(xiàn)掉塊,斷口呈月牙狀,斷口處無(wú)明顯的塑性變形及腐蝕現(xiàn)象。斷口的左側(cè)存在一處由斷口向基體擴(kuò)展的裂紋(A裂紋),其內(nèi)側(cè)已擴(kuò)展至接近軸承上端面,外側(cè)擴(kuò)展速度較內(nèi)側(cè)緩慢。此外,在內(nèi)圈上與A裂紋呈圓心對(duì)稱(chēng)位置處還存在一處裂紋(B裂紋),此裂紋近似直線狀,從軸承上端面起源,向內(nèi)擴(kuò)展。

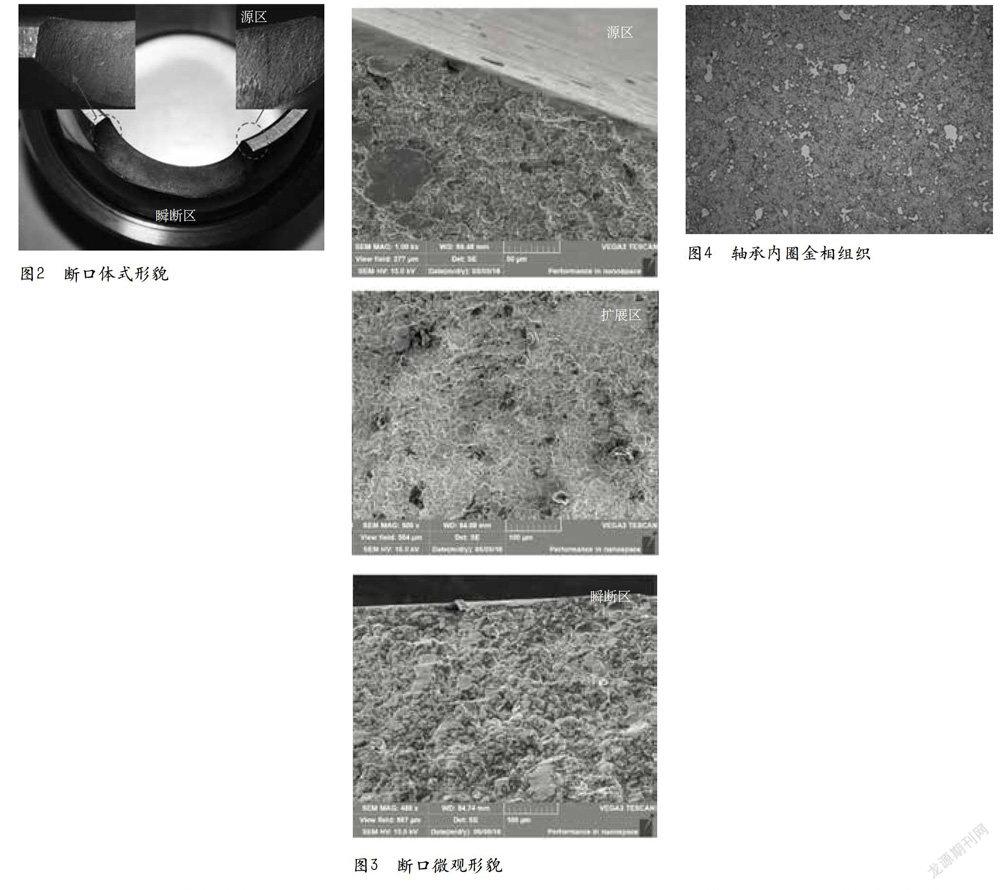

在體式顯微鏡下觀察內(nèi)圈斷口形貌,結(jié)果見(jiàn)圖2。整個(gè)斷口上擴(kuò)展棱線明顯,裂紋擴(kuò)展路徑為:裂紋在軸承右側(cè)上端面處起源,而后沿軸承內(nèi)側(cè)由內(nèi)向外同時(shí)擴(kuò)展。在沿內(nèi)側(cè)擴(kuò)展至左側(cè)上端面后,裂紋整體由內(nèi)向外沿徑向擴(kuò)展,最終在軸承外側(cè)形成瞬斷區(qū)。整個(gè)斷口外側(cè)尤其是拐角處存在較多黃棕色附著物,為軸承內(nèi)外圈相對(duì)轉(zhuǎn)動(dòng)過(guò)程中斷口刮下的自潤(rùn)滑材料。

1.2微觀檢查

在掃描電鏡下對(duì)掉塊斷口進(jìn)行觀察,結(jié)果如圖3所示。斷口表面較為平坦,源區(qū)處無(wú)明顯的機(jī)械損傷、腐蝕及材質(zhì)缺陷。源區(qū)和擴(kuò)展區(qū)均呈現(xiàn)韌窩+解理的混合形貌,瞬斷區(qū)表面被自潤(rùn)滑復(fù)合材料覆蓋。

1.3硬度測(cè)試

對(duì)軸承內(nèi)圈進(jìn)行洛氏硬度測(cè)試,其硬度值為HRc57,符合技術(shù)規(guī)范HRc55~62的要求。

1.4金相檢測(cè)

在A裂紋附近沿軸向方向取樣,觀察軸承金相組織,結(jié)果如圖4所示。軸承的金相組織為回火馬氏體+殘余奧氏體+粒狀碳化物。其中,部分殘余奧氏體尺寸較大、分布不均勻,粒狀碳化物在部分區(qū)域呈網(wǎng)狀分布。

2失效原因分析

軸承內(nèi)圈的掉塊斷口形貌平齊,擴(kuò)展棱線清晰,源區(qū)、擴(kuò)展區(qū)及瞬斷區(qū)明顯,無(wú)宏觀塑性變形,無(wú)腐蝕特征。由以上特征可以判定,軸承掉塊的性質(zhì)為疲勞斷裂。

斷口裂紋起源于端面內(nèi)側(cè),并沿軸承內(nèi)側(cè)及徑向擴(kuò)展;在軸承內(nèi)側(cè)的擴(kuò)展速度大于徑向擴(kuò)展速度。A裂紋起源于斷口源區(qū)附近,在軸承內(nèi)側(cè)的擴(kuò)展速度亦快于外側(cè)擴(kuò)展速度。以上現(xiàn)象均表明裂紋的形成源于軸對(duì)軸承的沖擊力。由于裂紋的存在,掉塊斷裂之前受到的實(shí)際沖擊力相對(duì)較小,故瞬斷區(qū)面積較小。雖然軸承的硬度符合技術(shù)要求,但組織中較大的殘余奧氏體及網(wǎng)狀分布的碳化物顯然會(huì)降低材料的沖擊韌性,減小其對(duì)沖擊載荷的承受能力。由于飛機(jī)降落時(shí)起落架的下放角度相同,因而軸承受到?jīng)_擊載荷最大時(shí)的位置即斷口源區(qū)位置也固定。這也是B裂紋的位置與掉塊斷口的源區(qū)呈近似圓心對(duì)稱(chēng)的原因。

3結(jié)論

基于上述分析,可得出三點(diǎn)結(jié)論。

1)軸承掉塊的失效性質(zhì)為沖擊疲勞斷裂,斷裂由軸對(duì)軸承的沖擊應(yīng)力引起。

2)軸承受到?jīng)_擊應(yīng)力最大的位置不變,材質(zhì)組織不均勻,促進(jìn)了疲勞裂紋的萌生。

3)建議對(duì)軸承的抗沖擊載荷能力進(jìn)行評(píng)估分析,合理控制其使用壽命;同時(shí),嚴(yán)格控制軸承生產(chǎn)工藝,減少有害組織的生成。