某型飛機平尾前緣電阻元件改進技術研究與應用

代學桂 李進秀

摘要:某型飛機平尾前緣采用電熱式防(除)冰系統,有效解決了結冰問題。但飛機停放及飛行環境影響易使平尾前緣電阻元件的絕緣電阻值超標。為了解決這個問題,對平尾前緣電阻元件開展研究,通過測試、分析、試驗,確定了更換絕緣材料、加溫元件材料并改進了制造工藝,對電阻元件進行再制造,有效解決了這個問題,并在某型飛機上進行了使用驗證,可為同類飛機尾翼前緣防(除)冰設計、改進提供參考。

關鍵詞:飛機;平尾前緣;電阻元件;改進

0引言

某型運輸機為仿制原蘇聯機型,是國內成熟機種。其平尾前緣采用電熱式防(除)冰系統,單機,左右對稱配置兩件,安裝在水平安定面前部。根據該型飛機多年使用情況統計,平尾前緣換件率為82%。報廢的主要原因是橫向熱刀與殼體的絕緣電阻值降低,達不到標準要求,約占97.3%。絕緣電阻值降低將引起平尾前緣供電電路短路或前緣加溫效率降低,導致前緣防(除)冰功能失效或減弱,如遇空中結冰,會使飛機操控性能惡化,危及飛行安全。如果能有效解決該機型平尾前緣絕緣電阻值易降低問題,不僅能夠提高產品質量,降低維護成本,還可縮短飛機維修周期。

1平尾前緣電加熱原理概述

1.1構造和制造工藝

1)構造

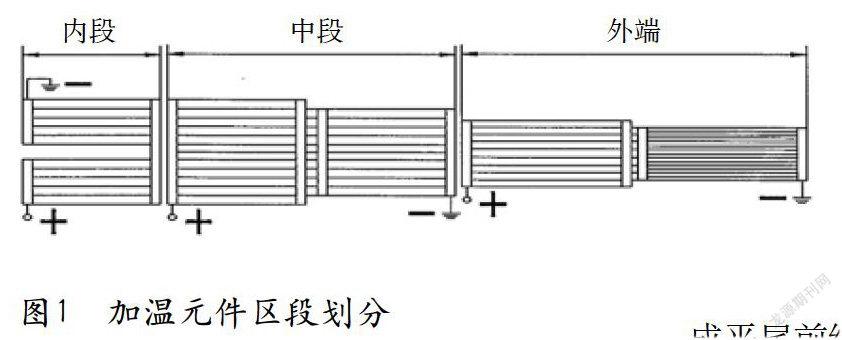

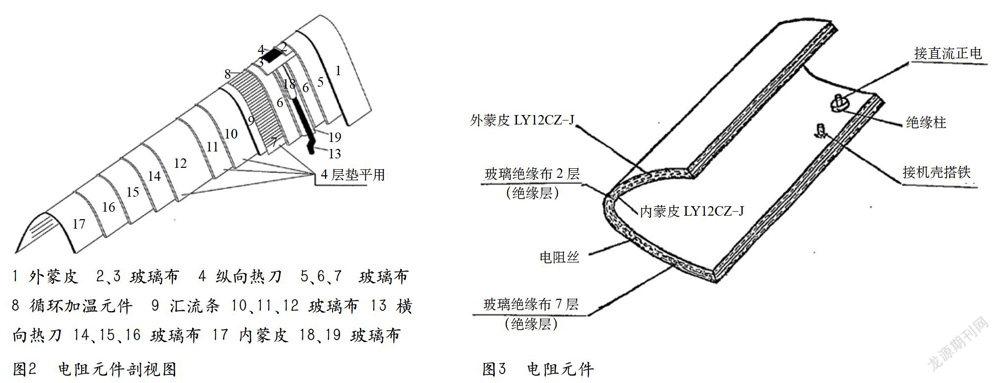

該型飛機平尾前緣由水平安定面前梁對接型材、支撐肋板、蒙皮等結構件和電阻元件鉚接組成,電阻元件由內外蒙皮、四層絕緣層夾有電加溫元件經膠接而成,為功能件。電加溫元件按其工作時間分為恒加溫元件(熱刀)與循環加溫元件,熱刀分為縱向熱刀和橫向熱刀。平尾前緣蒙皮不分區段,但夾層內部循環加溫元件按電路連接成外段、中段、內段,如圖1所示。電加溫元件經接線管嘴與平尾防冰配電盒的電源線接通,中段加溫元件的負線用接線螺釘接出,通過搭鐵線與機體相連,其余各段加溫元件的負線直接與電阻元件的鋁合金蒙皮鉚接搭鐵。電阻元件剖視圖見圖2,組裝完成后見圖3。

2)制造工藝

平尾前緣的電阻元件由內外蒙皮、四層絕緣層夾有電加溫元件利用烘箱真空袋成型工藝經膠接而成,電阻元件通過鉚接水平安定面前梁對接型材、支撐肋板、蒙皮等結構件組合成平尾前緣。

1.2原理及功能介紹

當飛機進入結冰區時,人工打開防(除)冰系統開關,縱橫向熱刀開始通電加溫。此時循環加溫元件在定時機構的控制下開始周期性工作,每間隔38.5s給內段、中段、外段循環加溫元件供電加溫。當溫度超過50°C時,溫度繼電器自動斷開加溫電路,當溫度低于40°C時,溫度繼電器自動接通加溫電路。重復循環,達到防冰、除冰的目的。

2平尾前緣電阻元件研究及驗證

2.1故障形式及原因分析

根據使用情況統計,該型飛機平尾前緣換件率為82%,報廢的主要原因是橫向熱刀與殼體的絕緣阻值降低,約占97.3%,中段循環加溫元件電阻值超差,約占2.7%。分析認為產生故障的主要原因有以下幾點。

1)該型飛機平尾前緣是仿制前蘇聯20世紀50年代的產品,由于受到當時的材料和工藝條件制約,缺陷較多,如膠粘劑易吸潮、層壓結構疏松等。

2)采取烘箱真空袋成型,溫度均勻性差,升降溫速率不易控制,并且成型壓力低,電阻元件成型后絕緣材料結構疏松,濕熱空氣易侵入機件,長期累積造成絕緣電阻值降低。

3)飛機飛行環境惡劣,長時間的高溫、高濕及紫外線作用導致電阻元件周邊密封材料老化,電氣元件及絕緣材料受潮,從而導致絕緣電阻值降低。

4)接線管嘴與支座連接處沒有進行密封,分解發現此區域有腐蝕現象,也是造成絕緣電阻值降低的原因之一。

5)循環加溫元件的材料為錳白銅絲,排列間距約為0.5mm,該元件在制造過程中電阻絲易搭接,通電時搭接部位電阻值減小、電流增大,易燒斷,導致電阻絲并聯排列的電加溫元件電阻值增大。

2.2平尾前緣再制造的工作內容

該型飛機平尾前緣由水平安定面前梁對接型材、支撐肋板等結構件和電阻元件等功能件組成,再制造的主要工作內容就是對結構件進行離位檢修,原位裝配。在保持原有標準不變的前提下,利用先進的、成熟的材料、工藝、設備對電阻元件進行改進、制造及試驗驗證。

2.3電阻元件改進研究

1)絕緣材料改進

絕緣材料由熱強布290改為預浸料BMS8-79,1581和BMS8-79,120。上述材料均為無堿玻璃布,材料性質沒有改變,但材料經緯方向的密度(根/cm)提高1倍左右,有利于提高產品的密封性能。材料的物理性能比較見表1。

2)膠粘劑改進

用于膠接內外蒙皮、絕緣層及電加溫元件的膠粘劑由X98-14縮醛膠液改為BMS5-101,5級膠膜。此膠膜具有良好的絕緣性、阻燃性和尺寸穩定性,厚度均勻,克服了涂刷膠液厚度不均、用膠量不易控制的缺點。

3)成型工藝改進

平尾前緣電阻元件成型工藝由烘箱真空袋成型改為熱壓罐成型,有效解決了烘箱真空袋成型加壓壓力小、加壓點不可控、溫度均勻性差、升降溫速率不易控制等缺點。可按工藝需求加大固化壓力,控制升降溫速率,提高膠接強度,使層壓結構更加緊密,潮濕空氣及有害氣體不易進入機體,提高了產品的密封性能。

4)增加密封措施

為增加密封性,在管嘴與支座配合處鋪貼了一層預浸料BMS8-79,1581進行密封。

5)循環加溫元件電阻材料改進

循環加溫元件電阻值超差,主要是由于電阻絲搭接,通電工作時電流增大,電阻絲燒斷所致。因此,借鑒該型飛機平尾前緣循環加溫元件所用材料,用不銹鋼網條代替錳白銅絲作為循環加溫元件電阻材料,有效解決了銅絲在排列和膠接過程中發生的易搭接問題。

6)循環加溫元件匯流條材料改進

循環加溫元件匯流條材料由鉛黃銅HPb59-1改為紫銅T2。紫銅T2的電阻率為0.017uΩ·m,低于鉛黃銅HPb59-1的電阻率0.065uΩ.m,在匯流條長度和面積不變的情況下,電阻值降低能夠提高導電性能和焊接性能。

7)循環加溫元件焊接工藝改進

循環加溫元件電阻材料和匯流條材料改變后,大面積手工錫焊已不能保證不銹鋼網條與紫銅匯流條的焊接質量,因此將焊接方式由錫焊改為銀釬焊,改進前后的焊接剖面示意圖如圖4所示。改進后具有的優點:焊接接頭由點接觸改為面接觸,增加了焊接強度,并且克服了錫焊耐低溫性能差的弱點。

2.4試驗驗證

1)加溫元件的電阻值測量

在常溫常壓下,將1:1試驗樣件放在專用臺架上,用數字直流微電阻測量儀測量各組加溫元件電阻值,實測數據見表2。

2)冷狀態下的絕緣電阻值測量

將試驗樣件放在專用臺架上,用2.5級直流500V兆歐表測量樣件橫向熱刀與殼體之間、橫向熱刀與各段循環加溫元件之間的絕緣電阻值,實測值為500MΩ,滿足不小于50MΩ的設計標準要求。

3)熱狀態下的絕緣電阻值測量

將試驗樣件放入烘箱中,加溫至60℃,保溫1h,用2.5級直流500V兆歐表測量橫向熱刀與內外蒙皮(即殼體)之間、橫向熱刀與各段循環加溫元件之間的絕緣電阻值,實測值為200MQ,滿足不小于1MΩ的設計標準要求。

4)抗電強度試驗

用功率不小于0.5kVA、頻率為50Hz的耐電壓測試儀對電阻元件的4組橫向熱刀、1組中段循環加溫元件進行抗電強度試驗,將電壓由最小值均勻升到750V,保持1min,然后逐漸將電壓降低到最小值,斷開電路。試驗過程中無擊穿、跳火或電暈現象,符合設計標準要求。

5)電流強度試驗

在常溫常壓下,將試驗樣件放在托架上,接上直流電源,將供電電壓調整為12V,通電時間設定為lmin,手感循環加溫元件工作區域應發熱,記錄此時的供電電流。按公式(1)計算得到的工作電流見表3。

I(工作)=26I(實測)/12(1)

6)恒定濕熱試驗

將試驗樣件放入烘箱中,濕度調至98%,加溫至42°C,保持24h,取出樣件在5min內用2.5級直流500V兆歐表分別測量橫向熱刀與殼體之間、橫向熱刀與各段循環加溫元件之間的絕緣電阻值,均為500MΩ,滿足不小于50MΩ的設計標準。

7)循環加溫元件燒斷試驗

在常溫常壓下,用數字直流微電阻測量儀測量試驗樣件內段循環加溫元件的電阻值,并做好記錄。將50DK/J數字測溫表熱電偶端用高溫膠帶粘貼在試驗樣件內段循環加溫元件部位相對應的外蒙皮區域,待溫度值顯示平穩后,記錄環境溫度。

接通直流電源開關,連續給內段循環加溫元件通28.5V直流電,直到試驗樣件內蒙皮鼓包,隨時觀察內蒙皮鼓包的變化情況,記錄通電時間和溫度變化值。聞到試驗樣件有燒糊氣味后停止供電,將樣件冷卻至常溫,并用數字直流微電阻測量儀測量試驗樣件其電阻值并做好記錄。

對內段循環加溫元件做x光檢測,檢查不銹鋼網條有無斷絲現象。

試驗結果見表4。

2.5試驗結果分析

試驗結果表明,試驗樣件在常溫常壓下各組加溫元件的電阻值、在冷熱狀態下橫向熱刀與殼體以及橫向熱刀與各段循環加溫元件之間的絕緣電阻值、各段循環加溫元件的電流強度等指標均符合某型飛機技術標準要求,抗電強度試驗合格。試驗證明,即使電阻元件燒壞,各段循環加溫元件電阻絲也不會燒斷,在規定的循環周期內能夠滿足飛機平尾前緣防(除)冰要求。

3應用情況

該技術已應用于某型飛機多個型號的平尾防冰前緣再制造,裝機使用百余件,安全飛行數萬小時、十余個日歷年。歷經各種飛行條件的考驗,無絕緣電阻值降低情況的反饋。該技術應用于國產某型飛機平尾防冰前緣再制造,已裝機使用數十架份,經外場跟蹤監測,產品性能穩定,無絕緣電阻值降低情況的反饋。