氯化氫合成的工藝優化控制措施

于雙波

摘要:文章分析了原氯化氫合成工藝存在的不足,提出相關的優化措施,基于氯化氫合成控制理論,對氯化氫合成純度、氯氣冷卻脫水以及副產蒸汽合成爐的優化控制進行探討。結果顯示,對工藝控制進行優化后,裝置的安全性與利用率大大提高,產品質量明顯改善。

關鍵詞:氯化氫;合成工藝;優化控制;措施

氯化氫是重要的工業原料,在藥物、香料、燃料生產中應用廣泛。氯化氫合成工藝經多年發展,己較為成熟,但應用到晝夜溫差較大的環境中仍會出現較多問題,一定程度上限制氯化氫合成工藝的推廣,因此,有必要加強氯化氫合成工藝的研究,對合成工藝進一步優化控制,以促進其更好的應用。

1 氫處理及氯化氫合成工藝的優化

1.1 氫處理工藝及優化

1.1.1 氫處理工藝存在的不足及優化

在晝夜溫差較大的環境中,氫氣中水蒸汽結冰的概率大大增加,使得氫氣流的測量值與真實值存在偏差,如氫氣值較小,會導致氯氣量過量,游離氯含量超標。游離氯一旦超標會造成嚴重影響。一方面,氯氣和乙炔發生化學反應,產生大量的熱,導致相關設備、管道等超溫、超壓,甚至發生爆炸。另一方面,氯化氫吸收期間,氫氣與尾氣段設備混合而容易發生爆炸。另外,氫氣中水蒸氣的結冰,會阻塞管道,導致系統失靈。

1.1.2 氫處理工藝的優化

為防止氫處理過程中不良隱患的發生,需對該工藝進行適當優化,即,將列管式氫氣加熱器安裝在二段氫氣冷卻器及氫氣分配臺后,將氫氣溫度、壓力分別提升至70~75℃,100 kPa,再將其輸入合成工序之中。

1.2 氯化氫合成工藝及優化

1.2.1 氯化氫合成工藝存在的不足

原氯化氫合成工藝中,采用兩套吸收系統,兩套系統使用同一分配臺,氯化氫氣體分配完成后進入降膜吸收器制酸。但運行中發現,一臺合成爐運行中,點燃另一臺合成爐時的空氣較為充足,容易在分配臺及管道中形成混合氣體而發生爆炸。而僅使用一臺合成爐,會大大降低生產能力,因此需要對原工藝進行優化。

1.2.2 氯化氫合成工藝的優化

氯化氫合成工藝優化采取的措施為:將合成爐氯化氫分配臺取消掉,兩臺合成爐同時運行的情況下,確保其與降膜吸收裝置一一對應。同時,在降膜吸收器兩個手動閥之前安裝連通管線。同時,兩個冷卻器氣體管線分別和降膜吸收器相連。并在兩個連接的管線上分別安裝一臺壓力調節閥。在與事故塔相連的兩條管線上分別安裝一臺切斷閥,保證兩臺合成爐正常點大,杜絕降膜吸收器與合成爐交叉應用問題。

2 氯化氫合成純度的優化控制

氯化氫合成工藝中,多余的氯氣去廢處理后用于生產次氯酸鈉,考慮到次氯酸鈉的產品附加值較低,因此,應積極采取措施,降低次氯酸鈉的生成量,而這需要在保證安全的基礎上將氯化氫的純度提高。

合成工序運行時,對比氯氣、氫氣量理論與合成爐中的實際數據得知,氫氣流量計較為準確。而氯氣的實際值則和理論值存在較大偏差,兩者成比例線性關系,因此,實際生產中根據氯、氫流量計數值,加強對氯化氫純度的控制尤為重要。同時,迅速將氯化氫調節至所需純度,在提高工作效率的同時,還能降低生產負荷。

研究得知,使用自動系統實現對氯氣、氫氣的控制,其中氫氣自控閥開度用于控制氫氣流量,以確保氫氣充分燃燒。控制氯氣流量時需基于比例系數,自動生成氯氣流量數值后,由氯氣自控閥的開度進行控制。同時,為防止冬季受溫度較低的影響,容易產生游離體氯,可手動控制氫氣自控閥的開度,確保氫氣燃燒完全后,對氯氣自控閥開度進行調節,實現對氯氣流量的控制,在對數值分析的基礎上對氯化氫的純度進行控制。

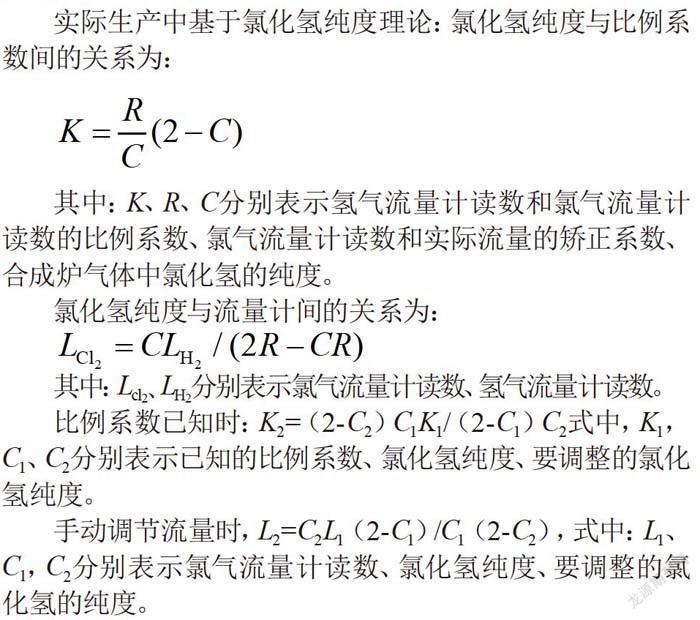

實際生產中基于氯化氫純度理論:氯化氫純度與比例系數間的關系為:K=R/C(2-C)

其中:K、R、C分別表示氫氣流量計讀數和氯氣流量計讀數的比例系數、氯氣流量計讀數和實際流量的矯正系數、合成爐氣體中氯化氫的純度。

氯化氫純度與流量計間的關系為:

LCl2=CLH2/(2R - CR)

其中:Lcl2、LH2分別表示氯氣流量計讀數、氫氣流量計讀數。 比例系數己知時:K2=(2-C2)C1K1/(2-C1)C2式中,K1,C1、C2分別表示己知的比例系數、氯化氫純度、要調整的氯化氫純度。

手動調節流量時,L2=C2L1(2-C1)/C1(2-C2),式中:L1、C1,C2分別表示氯氣流量計讀數、氯化氫純度、要調整的氯化氫的純度。

對氯化氫濃度進行分析,而后根據理論進行計算,將氯化氫純度調節至滿足要求即可,不僅降低勞動強度,而且減少時間的投入。

3 氯氣冷卻脫水的優化控制

氯氣冷卻脫水流程為:電解產生的濕氯氣經氯氣洗滌塔處理后,氯氣不僅溫度由80℃降低至45℃,而且多數水分從氯氣中去除。而后經冷卻器冷卻處理后溫度降低至12-15℃,期間又會脫去一部分水,最后經水霧捕集器以及三級硫酸干燥處理后,便可將氯氣中的水分降低到0.01%以下。最終通過氯氣透平壓縮機輸送到氯化氫的合成工段。原生產工藝中冷卻器冷卻和硫酸溫度的控制,通過使用5℃的水熱交換實現,控制溫度不高,容易發生安全事故。

研究發現,當將氯水冷卻至10℃時便會析出Cl·nH2O晶體。通常情況下,工藝中將冷卻器的出口壓力調節至115.3 kPa,溫度在10℃及以下溫度時,便會產生CI·7.3H2O結晶,一旦阻塞管道會導致生產工作無法繼續進行。另外,氯氣化合物結晶吸收氯氣中的水分后,使得氯氣變干燥,會與鈦管冷卻器發生反應,造成氯氣泄漏、發生火災。因此,為防止上述情況的發生,要求夏季將冷卻管的溫度控制在12~13℃,春季將溫度控制在13-15℃。不同質量分數硫酸結晶溫度見表1。

另外,采用兩填料塔+泡罩塔工藝技術,利用硫酸的吸水性干燥氯氣,而后在酸霧捕集器作用下降氯氣中的酸霧去除。干燥作業時,一、二、三級干燥塔硫酸濃度分別控制在75%、85%~90%、98%。對不同濃度的酸進行熱換冷卻,將溫度均控制在12--15℃。同時,在明確不同質量分數硫酸結晶溫度(表1)以及冬春溫度變化的基礎上,在硫酸儲槽、管線中應用熱拌熱,防止硫酸管道結晶情況的發生,達到預期的運行效果。

4 副產蒸合成爐的優化控制

為保證工藝中各裝置運行穩定性,實現節能、增產、增效目標,新建氯化氫橫撐系統,以防止生產鏈過長,為提升負荷、穩定投料做好鋪墊。

4.1 副產蒸汽的利用優化

考慮到工藝中在減溫減壓裝置進口處并入蒸汽,而補充蒸汽的裝置進口壓力為0.68 MPa。新合成爐的副產蒸汽系統中的壓力為0.45 MPa,給合成副產蒸汽的并網利用造成不良影響。如將合成爐中的蒸汽壓力調節至0.68 MPa,實際運行過程中爐內的壓力較高,影響生產安全性。

為防止上述不良問題的出現,可借助小修機會進行優化改造,即,將新合成爐副產蒸汽管線設置到減溫減壓裝置出口位置。實踐表明,改造完成后蒸汽不僅得到有效利用,而且運行良好,獲得預期的經濟效益。

4.2 副產蒸汽氯化氫合成爐的優化

通過分析副產蒸汽合成爐運行情況發現,蒸汽閃發罐會發生吸氧腐蝕,即,當金屬處在中性或弱酸溶液中,金屬表面水膜和空氣中的氧發生的電化學腐蝕。分析蒸汽產生過程,純水進入到合成爐的夾套中,被生產氯化氫放出的熱加熱,而后進入到閃發罐中,閃發罐減壓形成水蒸氣,而后再次回流到合成爐。期間受純水罐液位變化的影響,部分空氣進入到純水中,在高溫高濕條件下發生吸氧腐蝕。為防止吸氧腐蝕的發生,采取的優化措施為:在合成爐純水管線上設置脫鹽塔。

5 結語

氯化氫是一種重要的工業原料,為保證其合成作業安全、順利進行,應根據所處環境,對工藝進行適當改進與優化。本文通過研究得出以下結論。

(1)將列管式氫氣加熱器安裝在二段氫氣冷卻器及氫氣分配臺后,避免游離態氯含量超標,以及氫氣中水蒸氣的結冰,保證了系統運行的安全性。

(2)對氯化氫合成工藝進行優化,保證兩臺合成爐正常點火,有效地杜絕了降膜吸收器與合成爐交叉應用問題。

(3)夏季將冷卻管的溫度控制在12-13℃,春季將溫度控制在13-15℃,以及在硫酸儲槽、管線中應用熱拌熱,降低因控制溫度不高安全事故發生概率,防止硫酸管道發生結晶情況。通過副產蒸汽氯化氫合成爐的優化,可有效防止吸氧腐蝕現象。