高真空密封技術的工藝研究

王克成,張洪生,夏成明,陳 紅,紀 明

(1.蘭州理工大學機電工程學院,蘭州 730050;2.蘭州空間技術物理研究所 裝備產品事業部,蘭州 730000)

0 引言

隨著航天技術的迅速發展,特別是探索月球、火星和其他行星等深空探測技術等方面的發展,對真空密封技術和材料提出了更新更高的要求。密封性能的優劣直接影響著航天器的可靠性和壽命。航天器一直處在高真空、高輻射、高低溫交變等環境。普通的密封材料在這種特殊環境下容易變成硬而脆的玻璃態,失去彈性,導致密封性能降低或失效,在空間環境中使用具有一定的局限性。軟金屬銦銀合金密封材料能夠適應這些空間環境,同時也能夠提高高真空密封性能,滿足航天器在空間環境下可靠密封、長期穩定的使用要求。

美國的“阿波羅”計劃和蘇聯的“月球計劃”,采樣樣品封裝密封后均出現不同程度的泄漏,返回地球后的采樣樣品均受到污染,未能保持采樣樣品原有的高真空環境。借鑒國內外相關的經驗,提出了一種適合月球、火星及其他行星探測用的軟金屬銦銀合金密封技術,并對該密封技術的工藝進行了探索和研究,解決了幾個主要關鍵技術難點。

1 工藝路線

高真空密封技術的結構主要由三個部件組成,分別為筒體、蓋體和軟金屬銦銀合金密封材料。由此,高真空密封技術的生產制造工藝路線主要由筒體的生產制造工藝路線,蓋體的生產制造工藝路線和銦銀合金密封材料生產制造的工藝路線,具體生產制造的工藝路線如圖1所示。

圖1 工藝路線圖Fig.1 The diagram of technology route

1.1 筒體的生產工藝路線

筒體生產制造的工藝主要有:(1)機械零件加工;(2)表面處理;(3)刀口精加工;(4)鍍金。

1.2 蓋體的生產工藝路線

蓋體生產制造的工藝主要有:(1)機械零件加工;(2)表面處理;(3)鍍銀。

1.3 密封材料的生產工藝路線

密封材料生產制造的工藝主要有:(1)配料;(2)熔煉;(3)鑄錠;(4)擠壓;(5)成型。

2 解決的技術難點

2.1 密封材料的成分比例

密封材料主要由銦和銀構成,銀的含量越高,則密封材料的熔點越低,硬度越小,需要的密封擠壓力就越小;銀的含量越低,則密封材料的熔點越高,硬度越高,需要的密封擠壓力就越大。因此,密封材料的成分比例是首要解決的技術問題,同時也決定著密封擠壓力和材料的熔點、硬度。

2.2 刀口的構型和加工精度

高真空密封技術主要是將刀口擠壓到密封材料中,實現高真空密封。因此,刀口的結構形式直接影響產品的密封性能,刀口的夾角尺寸也影響密封壓力的大小。同時,由于刀口的環形直徑較大,又是薄壁零件,導致刀口的加工精度較低,表面粗糙度Ra≥3.2μm,這嚴重影響到產品的密封性能。因此,在生產過程中必須對刀口進行精加工,提高密封刀口的表面精度,使刀口表面粗糙度Ra≤0.4μm。密封結構如圖2所示。

圖2 密封結構示意圖Fig.2 The schematic diagram of seal

2.3 刀口刃入深度

刀口刃入深度不僅對刃入擠壓力有影響,還對產品的密封性能產生較大影響。由于軟金屬密封材料是真空釬焊在蓋體的環形槽內,其厚度只有2 mm。當筒體的刀口刃入深度大時,則會破壞密封材料的釬焊性能,導致密封材料脫落,影響產品的密封漏率。同時,刃入深度大,也需要更大的擠壓力。因此,刃入深度不宜太大。但是,如果筒體的刀口刃入深度小,又達不到密封性能指標。由此可見,產品刀口的刃入深度是一個非常關鍵的技術指標。

建筑工程造價管理期間,需重視原材料質量管理工作,利用科學合理的方式針對原材料質量進行管理,遵循與時俱進的原則篩選原材料,按照設計圖紙的要求進行造價管理。選擇原材料時,需針對種類與規格進行全面分析,完善物理與化學性能,并提升綜合水平。一方面,在原材料采購環節,需針對質量進行檢驗,以便及時發現質量問題并采取合理措施解決問題,選擇性價比較高的原材料開展施工活動。另一方面,在原材料進入施工現場之后,需對其進行分區域存放處理,以免原材料之間出現化學反應影響工程質量。

3 試驗過程

3.1 確定密封材料的成分比例

制備不同組分的銦銀合金密封材料的試驗件,即InAg9、InAg8、InAg7、InAg5、InAg3共5種,其中銀的含量分別為9%、8%、7%、5%、3%。根據密封結構試驗件的尺寸規格,制備適用于擠壓變形密封和熔焊密封試驗的銦銀合金材料。

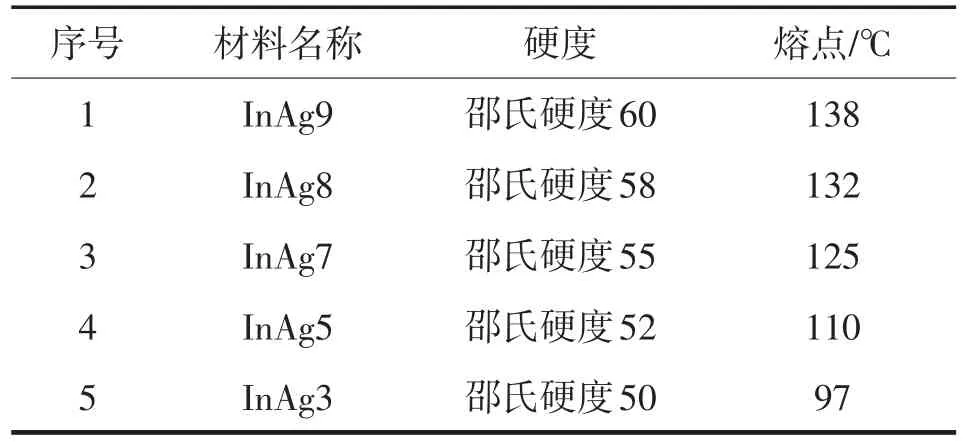

密封材料的制備,采用純銦和純銀進行感應熔煉并結合二次熔煉工藝、快速冷凝工藝獲得了成分分布均勻的銦銀合金。根據密封結構形狀,對銦銀合金的鑄錠進行擠壓成方條型,對其進行硬度測試、熔點測試,測試結果如表1所列。

表1 各密封材料的硬度和熔點測試結果表Table1 Test results of hardness and melting point of each sealing material

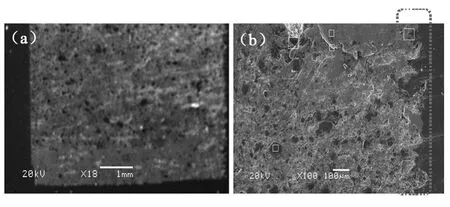

密封材料必須適應空間高低溫為±100℃的工況,考慮設計裕度,密封材料的熔點不能低于120℃。同時,密封擠壓力越小,則需要的空間能量資源就越小。結合以上分析和表1的測試結果,選用InAg7作為高真空密封材料。采用真空釬焊的工藝方法,將InAg7密封材料釬焊到蓋體預留的槽內。圖3為釬焊結合面顯微分析圖。

圖3 InAg7合金與蓋體的釬焊面圖Fig.3 The brazing surface of InAg7 alloy and cover body

3.2 確定刀口的構型和加工精度

由于筒體為薄壁筒狀零件,刀口為斜面,在機械加工中不能保證其表面的粗糙度要求。如圖4(a)所示,其中(a)為一次加工后形貌圖;(b)為精加工后形貌圖。刀口表面粗糙度較大導致刀口與密封材料的結合面不夠緊密,因此必須對刀口表面進行精加工,提高刀口表面的粗糙度。

采用精密電火花成型機,配備相應的電極和工裝對蓋體的刀口進行精加工,使刀口表面粗糙度Ra≤0.4μm,如圖4(b)所示。

圖4 刀口加工形貌圖Fig.4 Machining diagram of knife edge

為了確定筒體的刀口構型,生產制造了角度30°、45°、60°三種刀口構型的筒體,刀口為高度1.5 mm。將筒體進行離子鍍金,InAg7合金密封材料釬焊到蓋體預留槽內,在規定的擠壓力下將刀口壓入銦銀合金密封材料內,具體試驗結果如表2所列。圖5是不同刀口角度下測試刃入深度和漏率的現場測試圖,其中(a)是擠壓工裝照片;(b)是測試數據讀取照片。

表2 不同角度刀口刃入深度和漏率的測試結果Table2 The result of entry depth and leakage rate of blade at different angles

圖5 不同刀口角度下測試刃入深度和漏率的測試現場圖Fig.5 Test site for testing penetration depth and leakage rate under different cutting edge angles

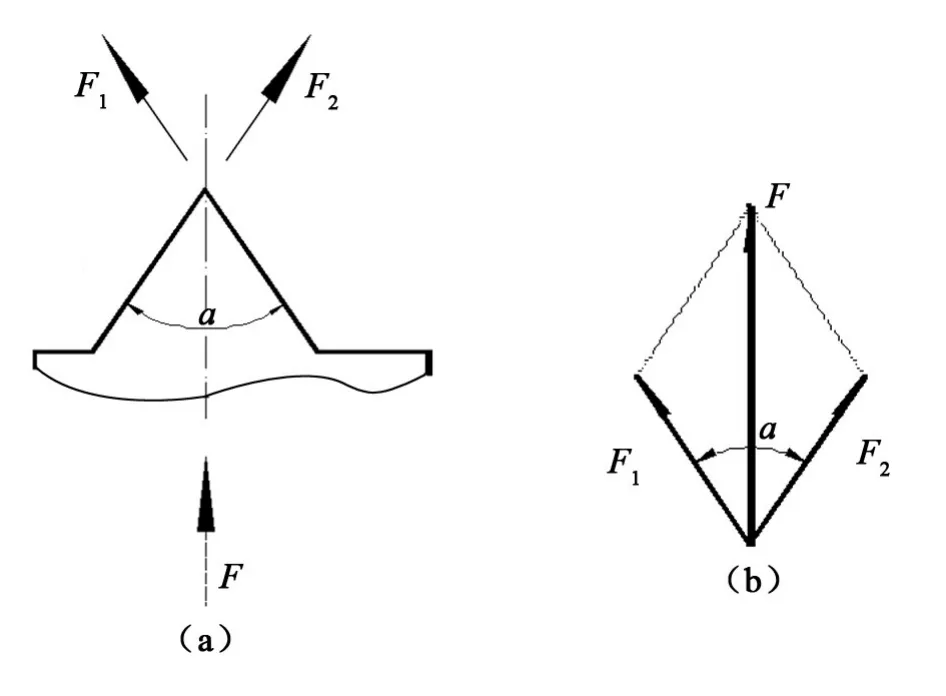

為了準確的分析計算刀口角度對高真空密封性能的影響,對刀口的受力情況進行分析,具體如圖6刀口受力分析圖。

圖6 刀口受力分析圖Fig.6 The force analysis diagram of knife edge

式中:F為產品擠壓力;F1、F2為刀口刃入所克服阻力;α為刀口夾角。

由式(1)可知,產品擠壓力為定值,當刀口夾角越大時,刀口刃入所克服的阻力則越大。當刀口角度越小,則越容易刃入,且刃入深度越大。

在規定的擠壓力下,采用30°角度的刀口,其漏率測試結果不能滿足產品使用要求。這是因為刀口刃入深度為1.37 mm,而密封材料的釬焊厚度只有2 mm,這不僅對密封軟金屬材料造成晶體破壞,也容易破壞密封材料的釬焊性能,導致密封材料脫落,從而無法使密封性能達到使用要求。采用45°角度的刀口,其刃入深度為0.65 mm,不會對密封軟金屬材料造成晶體破壞現象,其密封漏率為5.0×10-11Pa·m3/s,漏率指標滿足產品使用要求。采用60°角度的刀口,其刃入深度為0.18 mm,漏率指標不能滿足產品使用要求。這主要是因為刀口角度太大,刀口處所克服的阻力則越大,刀口越不容易刃入密封材料。因此,60°的刀口需要更大的擠壓力才能達到實現密封性能的深度。經分析計算和試驗驗證,確定45°角度的刀口為高真空密封技術的刀口構型。

3.3 優化密封擠壓力和刃入深度

高真空密封技術的主要技術指標是密封漏率,密封擠壓力和刃入深度則是影響密封漏率的主要因素。因此,開展了一系列的工藝試驗驗證,優選最佳的試驗數據,確定密封擠壓力和刃入深度。

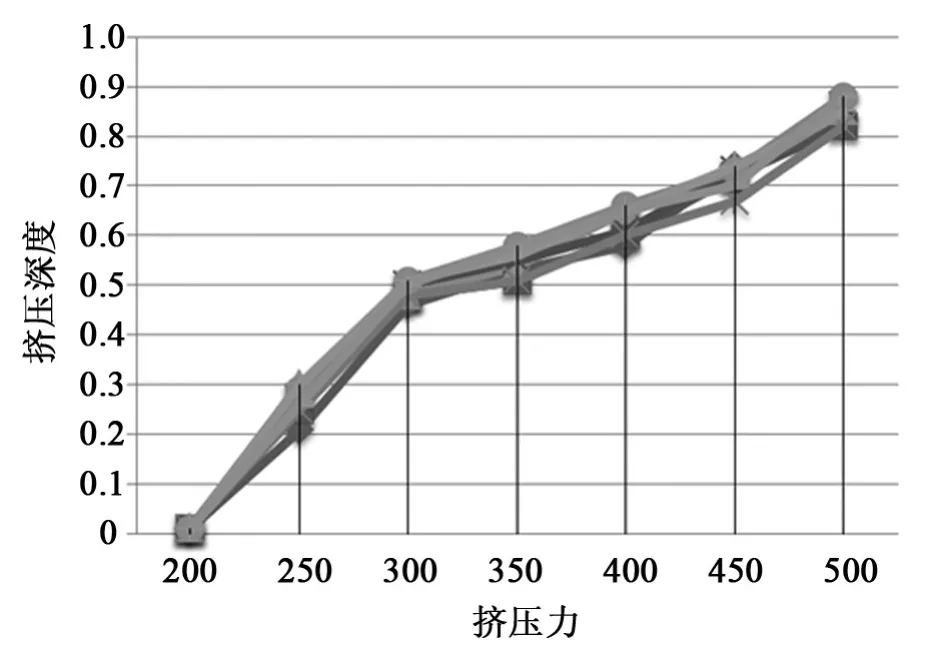

首先按照試驗規程制備8套密封工藝試驗件,試驗件的刀口角度為45°,進行擠壓工藝測試。然后在擠壓力分別為 200 kgf、250 kgf、300 kgf、350 kgf、400 kgf、450 kgf、500 kgf,對密封工藝試驗件進行擠壓試驗,試驗完成后對密封漏檢進行檢測,擠壓工藝試驗現場圖和測試結果如圖7所示。

圖7 擠壓工藝測試結果圖Fig.7 The test result chart of extrusion process

3.4 擠壓工藝試驗測試結果

(1)擠壓力為200 kgf時,刃入深度為0.01 mm,無密封狀態,漏率測試設備無法啟動;

(2)擠壓力在300 kgf時,刃入深度0.4~0.5 mm,擠壓深度趨于平緩,漏率值為5.0×10-11Pa·m3/s,已達到產品使用要求;

(3)擠壓力大于400 kgf時,刃入深度為0.58~0.90 mm,漏率值滿足產品使用要求,但需要提供較大的擠壓力,這就需要提供較大的輸出力。這無疑增加了產品的功耗、降低了產品的效率。因此,擠壓力大于400 kgf不是本產品的最優擠壓力和擠壓深度。

(4)擠壓力在350 kgf時,刃入深度0.50~0.54 mm,擠壓深度趨于穩定,漏率指標為5.0×10-11Pa·m3/s,達到產品使用要求。因此,確定本產品的擠壓力為350 kgf,刃入深度為0.60~0.65 mm。

4 結論

高真空密封技術的工藝可用于月球探測、火星及其他行星探測取樣時,對采樣樣品進行高真空密封,避免所采集的樣品在返回地球時受到污染,確保樣品分析的準確性。其主要結論為:

(1)所采用的原材料均為普遍使用的金屬材料,所采用的制造工藝均為成熟工藝;

(2)能夠適用于各種高真空、高輻射、高低溫等惡劣的空間環境,即該工藝具有高適應性;

(3)密封后的漏率指標大于≤5.0×10-11Pa·m3/s,并能夠經受各種空間環境適應性的考核,達到了航天應用的技術要求。