中心帶孔雙層藥型罩射流成型及侵徹模擬*

賈子健,王志軍,伊建亞

(中北大學機電工程學院,太原 030051)

0 引言

藥型罩結構參數(shù)以及構成其金屬材料密度、延展性影響著射流質量的優(yōu)劣,當藥型罩被壓垮后,形成連續(xù)不斷裂的射流愈長,密度愈大,其破甲愈深。從原則上講,要求藥型罩材料密度大、塑形好,在形成射流過程中不汽化[1-2]。

傳統(tǒng)上藥型罩都是單層結構,而最終形成射流的只是內(nèi)層罩的部分金屬,其質量只占全部藥型罩質量的15%左右,其余大部分金屬形成沒有侵徹能力的杵體[3-4]。由此可以看出,單層罩的材料利用率很低。而雙層藥型罩的出現(xiàn),為解決材料利用率低的問題提供了一個研究方向[5]。

雙層藥型罩是在裝藥和藥型罩之間添加一層相比原罩聲阻抗較低的金屬罩[6]。炸藥起爆后,爆轟波首先作用于緊鄰聲阻抗較小的外層罩上,然后再傳到聲阻抗較大的內(nèi)層罩上,由于作用在內(nèi)層罩上的壓力值大于作用在外層罩上的壓力值,因此增大了內(nèi)層罩的壓垮速度,進而增大射流速度[7-8]。

1 計算模型

1.1 單層藥型罩計算模型

1)幾何模型和有限元模型

文中研究的聚能裝藥模型如圖1所示。裝藥直徑D=100 mm,裝藥高度H=140 mm,藥型罩厚度d=2 mm,錐角α=21°。

由于炸藥在爆炸和藥型罩被壓垮過程中,外殼會發(fā)生很大的變形,因此對其采用Lagrange建模;需要在藥型罩上設置監(jiān)測點來判斷射流與杵體分界面,因此選擇Euler建模[9-10]。除此之外,該裝藥結構是軸對稱的,因此采用AUTODYN進行1/2建模進行數(shù)值模擬,鏡像之后的有限元模型如圖2所示。另外,除了射流形成區(qū)邊界和軸線外,所有邊界施加flow-out邊界條件,使爆轟產(chǎn)物流出邊界,防止反射影響射流形成[11]。

圖1 聚能裝藥幾何結構圖

圖2 聚能裝藥有限元模型

2)材料選取

本次數(shù)值仿真,雙層藥型罩內(nèi)罩主要形成射流,外罩形成杵體,由于紫銅延性比較好,鋁密度比紫銅小很多,但材料聲速卻比紫銅大,聲阻抗比紫銅小[12-13]。因此,我們選聲阻抗較大紫銅做雙層藥型罩內(nèi)罩材料,選聲阻抗較小鋁作為外罩材料。詳細材料選用如表1所示。

表1 材料模型

1.2 雙層藥型罩計算模型

為了實時跟蹤藥型罩在被壓垮的過程中,其材料和射流速度變化關系,在藥型罩上,增添活動監(jiān)測點,來確定內(nèi)罩和外罩的分界線[14]。具體結構如圖3所示。

圖3 高斯監(jiān)測點設置

2)射流與杵體材料的分界線確定

仿真結束后,選取相應監(jiān)測點,做出速度變化曲線,確定射流和杵體的分界面,如圖4所示是其中兩組監(jiān)測點速度變化曲線。

圖4 部分高斯監(jiān)測點速度曲線

一般情況下,射流頭部速度可達7 000~10 000 m/s,而杵體為500~1 000 m/s[15]。由上圖可看出,部分高斯點初始速度增加后又逐漸降低到1 000 m/s以下,因此這部分罩微元流入杵體當中,形成杵體;另一部分監(jiān)測點速度急劇上升,然后穩(wěn)定在7 000 m/s左右,可知這部分高斯點所在的罩微元形成高速射流。這些高斯監(jiān)測點的邊界連線即為藥型罩內(nèi)罩和外罩的分界線,結構如圖5所示。

圖5 無間隙雙層藥型罩

1.3 中心帶孔雙層藥型罩

為了研究藥型罩開孔對射流成型及侵徹效果的影響,在藥型罩頂部開孔進行數(shù)值模擬,結構如圖6所示。

圖6 中心帶孔結構

2 藥型罩數(shù)值模擬結果分析

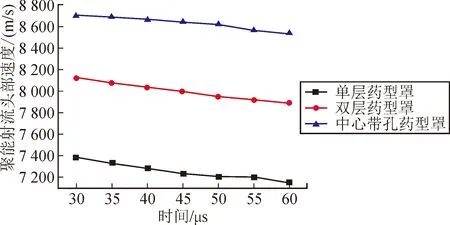

為了研究單層、雙層藥型罩及中心帶孔藥型罩這3種結構形成射流的優(yōu)劣,做出以下對比。

圖7 射流成型對比

圖8 射流頭部速度曲線

如圖8所示,當外層罩聲阻抗小于內(nèi)層罩時,藥型罩壓垮速度較單獨由內(nèi)層罩組成的藥型罩壓垮速度要大,形成射流頭部速度也較大,幾乎增大10.3%左右;如圖7、圖8所示,雙層藥型罩射流成形較好,杵體質量明顯減小,射流長度明顯增長,極大的提高了材料利用率。

干預前兩組心理狀態(tài)評分比較,差異無統(tǒng)計學意義(P>0.05)。干預后,研究組SAS,SDS評分明顯低于對照組,差異有統(tǒng)計學意義(P<0.05)。見表1。

同時在雙層罩頂部開孔,顯著提高了射流的頭部速度,大概增大了7.5%左右,射流有效長度也有所變大,形成射流直徑稍微變大,有效增大侵徹孔徑大小。

3 中心帶孔雙層藥型罩數(shù)值模擬結果與分析

3.1 數(shù)值模擬方案設計

相比常規(guī)的雙層藥型罩,藥型罩頂部孔直徑大小很大程度上影響著射流的成形。為了重點研究藥型罩孔直徑對射流形態(tài)的影響規(guī)律,文中將雙層藥型罩以及中心帶孔雙層藥型罩的射流成型情況進行對比分析。另外,保證在藥型罩錐角42°和壁厚2 mm不變的情況下,取孔直徑d為3 mm、6 mm、9 mm、12 mm、15 mm、18 mm,數(shù)值模擬聚能射流侵徹體成型的情況。

3.2 中心帶孔藥型罩射流形成過程

圖9所示為孔直徑為6 mm時,射流侵徹體形成的過程。

圖9 射流侵徹體形成過程

由圖9可以看出,主裝藥起爆后大約10 μs左右,帶孔雙層藥型罩受到炸藥爆轟壓力和爆轟產(chǎn)物的沖擊推動作用,在20 μs左右逐漸被壓垮、變形,由于外罩鋁聲阻抗小于內(nèi)罩銅,因此銅罩獲得較高的速度向前高速運動,速度低的鋁罩微元形成無侵徹能力的杵體包裹在射流尾部;35 μs左右,藥型罩幾乎被完全壓垮變形,發(fā)生翻轉,碰撞,頂部中心孔附近的罩微元向中心軸上匯聚,擠壓并在中心軸上形成細長的射流侵徹體,由于射流頭部和尾部的速度存在速度差,因此射流在向前運動的過程中仍然有所拉長;直到70 μs左右,射流出現(xiàn)頸縮、拉斷現(xiàn)象,但基本保持完整。

3.3 不同孔徑下的射流速度及長度

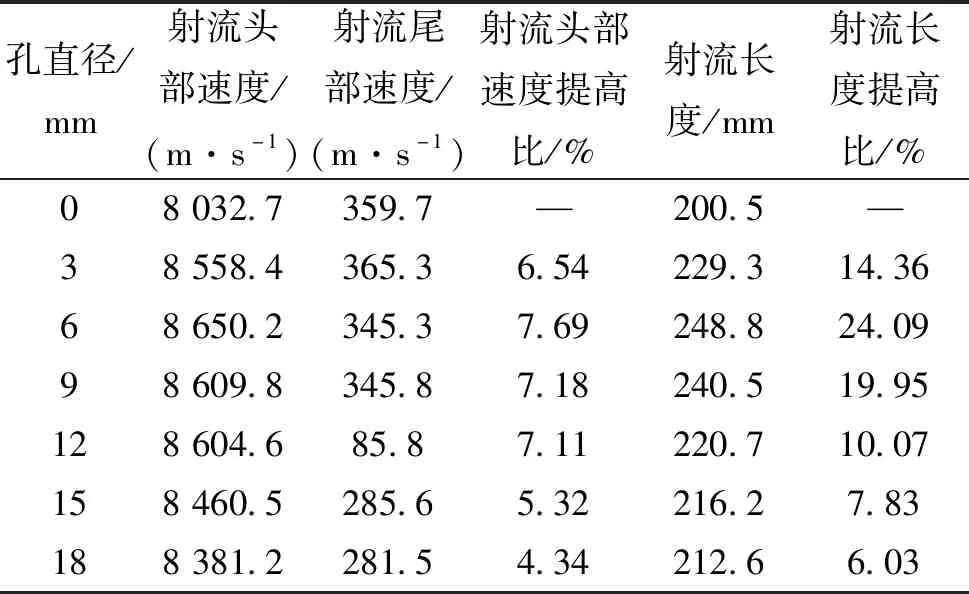

表2所示為不帶孔雙層藥型罩和孔徑為3 mm、6 mm、9 mm、12 mm、15 mm、18 mm下雙層藥型罩在40 μs時形成射流侵徹體的頭部速度、尾部速度及射流長度等相關對比情況。

表2 不同孔徑下射流仿真結果

圖10 射流長度和頭部速度變化量隨中心孔直徑變化曲線圖

從數(shù)值模擬結果可以看出,射流頭尾部速度和長度在一定范圍內(nèi)隨著藥型罩頂部孔徑先增大后減小,并且射流頭部速度最大提升了7.69%,射流長度提升24.09%。從表中可以看出,藥型罩頂部孔徑從3 mm到18 mm,從中心孔泄出的藥量有變大的趨勢,尤其從12 mm到15 mm明顯增大,因此作用在藥型罩上爆轟波壓力和能量明顯減小,且從中泄出的炸藥爆轟對藥型罩的壓垮也有一定的抑制作用,從而使得藥型罩壓垮速度降低,導致射流頭部速度明顯降低;而3 mm到12 mm較小孔徑,泄出藥量變化不大,同時較大的爆轟波壓力作用在藥型罩上,使得藥型罩來不及泄出更多的藥量從而被壓垮閉合,向中心軸上匯聚形成射流,因而射流頭部速度相對變化量略有起伏,變化不大;從藥型罩質量上來分析,在一定范圍內(nèi),由于隨著孔徑變大,藥型罩質量變小,形成射流頭部高速粒子的質量也變小,造成射流頭部的速度降低。

表3 不同直徑下侵徹體形態(tài)示意圖

另外,從侵徹體的形態(tài)上來看,15 mm和18 mm孔徑的藥型罩形成侵徹體的無侵徹能力杵體部分相比其他孔徑較大,而且存留在杵體中尾部射流較長,影響了后續(xù)的侵徹目標;從18 mm侵徹體兩側翼更能看出,由于爆轟壓力較小,導致在同一時刻兩側翼還未完全翻轉成型。

4 侵徹靶板結果分析

射流侵徹靶板是一個高溫、高壓、大變形的過程,因此射流和靶板皆選用Lagrange建模,在結構參數(shù)錐角40°,孔徑6 mm,壁厚2 mm,炸高為2D(D為裝藥直徑)情況下,對單層、雙層藥型罩及中心帶孔雙層藥型罩侵徹混凝進行數(shù)值分析。侵徹到400 μs時,混凝土深度基本不再變化,說明射流達到侵徹極限速度,設定達到400 μs時侵徹結束。侵徹全過程示意圖如圖11所示。

圖11 侵徹全過程示意圖

使用表4中的3種侵徹體侵徹混凝土,侵徹深度和直徑如表5所示。

表4 3種結構藥型罩侵徹體參數(shù)

由表4看出,雙層藥型罩形成射流有效長度大于單層藥型罩,但射流總長度卻相差不大,這是由于雙層藥型罩結構提高了材料利用率,更多微元形成射流,少部分形成杵體。而中心開孔明顯提高射流10.2%的速度,使得有效長度增大。

表5 不同藥型罩結構下侵徹深度及侵徹孔徑

綜合兩表看出,隨著藥型罩結構改變,雙層藥性罩射流對混凝土侵徹深度相比單層提高幅度達11%左右,而侵徹孔徑降低17.3%;同時,在藥型罩開孔,可以提高12.1%的侵徹深度,降低11.6%的侵徹孔徑。其主要原因是,從單層罩到雙層罩結構的改變,使得作用在形成射流的內(nèi)罩上能量更多,射流部分速度顯著提高,速度梯度變大,拉伸劇烈,直徑因此變小。在這種侵徹情況下,獲得較大的侵徹深度,但侵徹后孔徑較小。

5 結論

文中對射流形成及對混凝土的侵徹過程進行了數(shù)值模擬。主要針對藥型罩頂部的中心孔徑對射流成型進行了研究分析。另外對于單層、雙層藥型罩以及中心帶孔雙層罩形成的射流侵徹混凝土的結果進行了對比,討論雙層藥型罩相比單層罩在侵徹介質上的優(yōu)劣所在,及藥型罩中心帶孔對侵徹混凝土的影響。結論如下:

1)一定范圍內(nèi),隨著中心孔徑增大,從中心孔泄出藥量的變化,導致作用在藥型罩上的爆轟壓力的變化,從而使得射流速度和有效長度先增加后降低,即存在一個最佳中心孔徑值;

2)雙層藥型罩相比單層罩,由于外罩聲阻抗小于內(nèi)罩,因此爆轟壓力的放大使內(nèi)罩獲得更大壓垮速度,形成更長更細且速度更高的射流,因而獲得較大侵徹深度,而直徑較小。藥型罩開孔提高了射流部分速度,增大射流速度梯度,形成較細較長的射流,侵徹同樣得到深度較大、直徑較小的孔。