管道實心焊絲自動焊弧坑裂紋的產生及預防

(中國石油天然氣管道科學研究院有限公司,河北 廊坊 065000)

0 前言

弧坑焊接裂紋是焊接缺陷的一種,不僅給生產帶來許多困難,而且可能會帶來災難性的事故,因此防止產生弧坑裂紋具有重要意義[1]。

1 弧坑裂紋產生原因

焊縫金屬結晶時先結晶的金屬較純,熔點較高,后結晶的金屬則含有較多雜質(如 S、P、B、Si等),這些雜質熔點較低,且S、P對各種裂紋都較為敏感。在焊縫金屬凝固結晶的后期,低熔點共晶往往被排擠在柱狀晶體交遇的中心部位,形成所謂的“液態薄膜”,這時焊縫受到拉伸應力作用,往往會使這層富含雜質的“液態薄膜”開裂,形成位于焊縫收弧中心的弧坑裂紋。所以弧坑裂紋的產生是焊縫中存在的液態薄膜和在焊縫凝固過程中拉伸應力共同作用的結果,液態薄膜是內因,拉伸應力是必要條件[2]。

2 弧坑裂紋的理論控制措施

(1)限制鋼材及焊材中易偏析元素和有害雜質的含量,減少S、P等元素含量及碳當量[3]。

(2)調節焊縫金屬化學成分,改善焊縫組織,細化焊縫晶粒,以提高塑性、減少或分散偏析程度,控制低熔點共晶的有害影響[4]。

(3)采用盡量小的焊接熱輸入[5]。

(4)通過控制收弧電流、衰減時間、收弧時間等來填滿弧坑。

(5)采取各種降低焊接應力的工藝措施。

3 焊接試驗及分析

分析長輸管道自動焊施工現場的各種影響因素,現場選用的鋼材和焊材的雜質元素含量均處于正常控制范圍內,因此鋼材和焊材的材質不是弧坑裂紋形成的影響因素,焊接工藝參數和焊接設備的收弧控制設置是產生自動焊實心焊絲弧坑裂紋的主要因素[5]。

3.1 調整焊接參數,減小焊接熱輸入

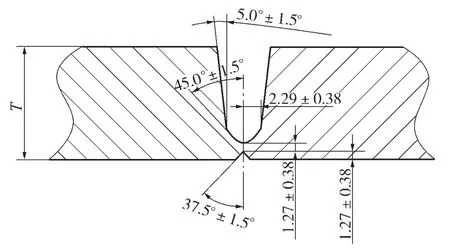

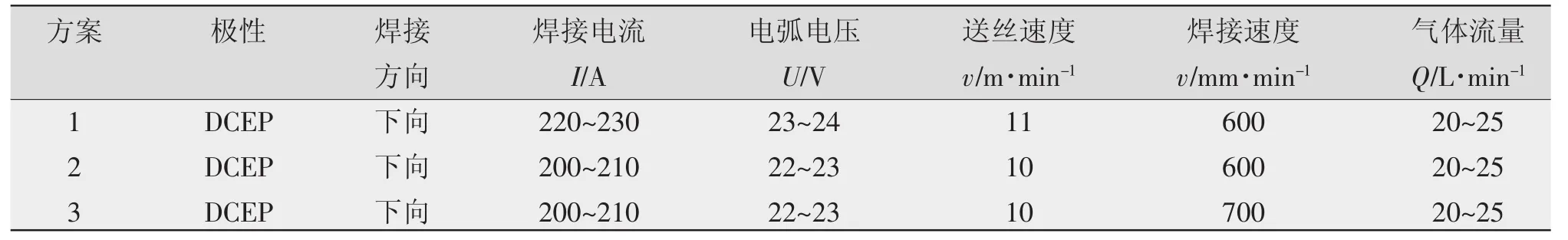

管道焊接試驗坡口示意如圖1所示。經過前期的焊接試驗發現,實心焊絲在自動焊坡口焊接時弧坑裂紋產生的主要位置在熱焊層和后續的填充層之間,尤其是根焊完之后的熱焊層最易發生,隨著填充層數的增加,出現裂紋的幾率越小。尤其在熱焊層上最為明顯,多數情況下在發生裂紋的焊縫斷面上可以看到氧化的色彩。針對熱焊層采用不同的焊接工藝參數進行試驗,工藝參數如表1所示。

圖1 管道實心自動焊坡口示意

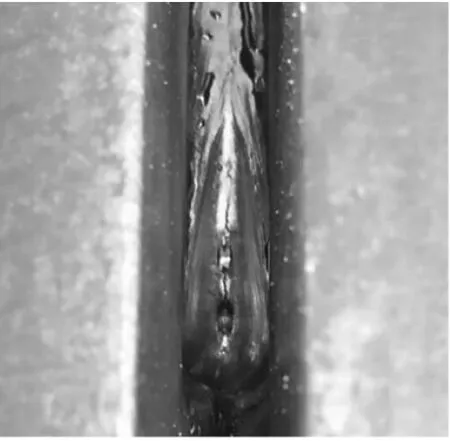

通過對熱焊層不同工藝方案的焊接試驗發現,減小焊接熱輸入對弧坑裂紋控制不太明顯,圖2~圖4分別為熱焊層工藝方案1、2、3對應的實際焊道,方案1、2、3的焊道均出現了收弧裂紋。

表1 熱焊層試驗工藝參數

圖2 方案1焊道

圖3 方案2焊道

圖4 方案3焊道

3.2 修改焊接電源收弧參數

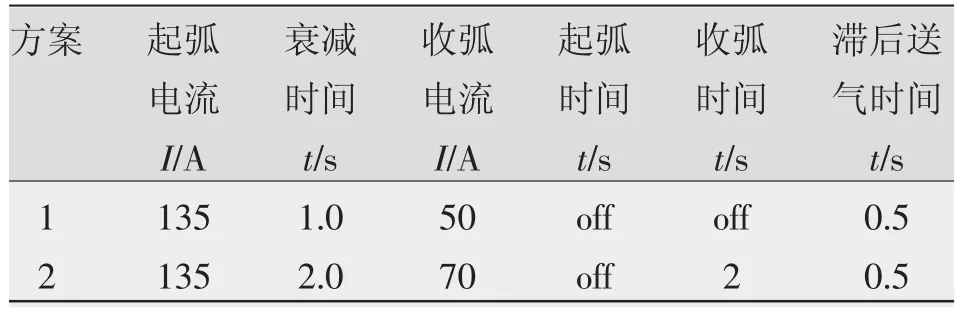

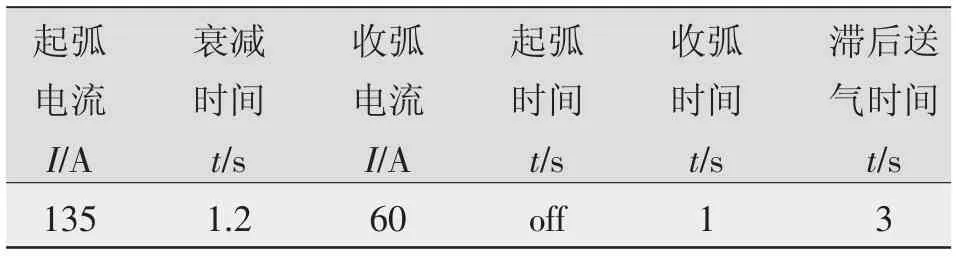

福尼斯電源的初始收弧參數包括起弧電流、衰減時間、收弧電流、起弧時間和收弧時間。針對上述工藝方案2采用不同的電源收弧參數進行設定和試驗,參數如表2所示。

表2 電源收弧參數

經過焊接試驗發現,如果衰減時間和收弧時間太短,弧坑裂紋出現的機率就會增加,焊材不同,情況不同。在焊接參數相同的情況下,對調整前后的收弧參數進行試驗發現,弧坑裂紋消失,但是出現的弧坑不夠圓滑,過于飽滿,焊接接頭成形不佳,兩組收弧參數焊道如圖5所示。

圖5 焊道成形

通過反復焊接試驗最終摸索出了最佳方案,優化后的電源收弧參數如表3所示,采用該參數焊接的焊道如圖6所示。由圖6可知,弧坑裂紋消失,焊接接頭圓滑過渡,成形美觀。針對不同的鋼材和焊材,收弧參數有少量差異,要結合實際情況進行試驗。焊接電源收弧參數的調控界面如圖7所示。

表3 優化后的電源收弧參數

圖6 優化后的電源收弧參數焊道成形

圖7 焊接電源收弧參數調控界面

4 結論

對于管道實心焊絲自動焊產生的弧坑裂紋問題,在排除焊材和管材因素的情況下,焊接工藝參數的改變對弧坑裂紋的影響不明顯。焊接電源收弧參數如收弧電流、收弧電流、衰減時間以及滯后送氣時間的變化對弧坑裂紋有較大影響,通過合理設定電源收弧參數可以有效避免弧坑裂紋的產生。