高爐爐役后期爐缸爐底侵蝕分析及其應對

畢文濤

(南京鋼鐵聯合有限公司,江蘇 南京 210044)

1 概 述

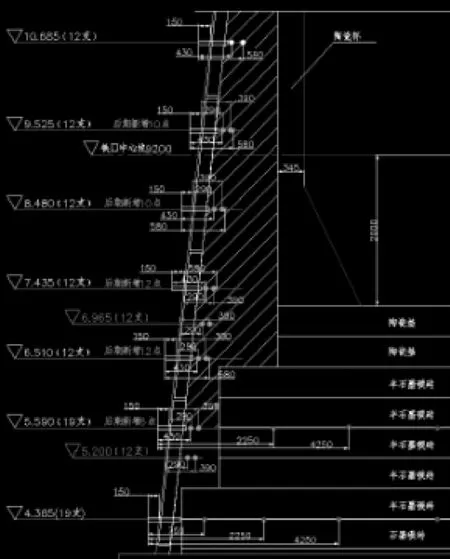

南京鋼鐵股份有限公司(以下簡稱“南鋼”)1#高爐投產于2004年6月,已運行13年,有效容積為2000 m3,是南鋼第一座大高爐,設計利用系數2.2 t/(m3·d),實際平均利用系數為2.3~2.5 t/(m3·d)。爐底下部鋪設水冷管,向上采用石墨+半石墨炭磚(1層石墨炭磚+5層半石墨炭磚)與陶瓷墊(2層)配合設計,爐缸采用熱壓UCAR小炭磚+陶瓷杯砌筑。爐底側面,爐缸區采用冷卻壁冷卻方式,其中風口帶以下設4段光面冷卻壁,壁厚160 mm,材質為低鉻鑄鐵,風口區為1段異形光面冷卻壁,雙層水管冷卻。爐腹下部B1段采用一段鐵素體球墨鑄鐵鑲轉冷卻壁,作為銅冷卻壁與鑄鐵冷卻壁之間的過渡,爐腹中部至爐身下部B2~S2段設置4段銅冷卻壁,設計爐齡最少為15年,由于開爐后爐腹下部B1段冷卻壁水管頻繁燒壞,影響高爐生產,于2006年6月25日降料線停爐,更換B1段冷卻壁為銅冷卻壁。近一、兩年,隨著爐齡的增加,進入到爐役后期,爐缸爐底局部溫度上升較快,威脅著高爐的生產。高爐設計時爐缸爐底測溫點如圖1所示,在爐底設計了兩層(第1層炭磚及第4層炭磚處)共計38支熱電偶測溫;爐缸部位設計了5層(每層12支,共計60支熱電偶),后期又增加7層(共計64支),總體而言,測溫點較少,對爐缸爐底侵蝕分析造成一定影響。

圖1 爐缸爐底測溫點

2 侵蝕分析

2.1 近期爐缸爐底磚襯溫度演變情況

南鋼 1#高爐自 2004 年開爐至今,由于跑渣燒壞信號線等原因導致約 44支測溫熱電偶數據失真(損壞率約 30%),其它 118 支熱電偶溫度顯示正常(正常率約 70%);但是在爐底部位熱電偶有效點較少,距統計目前在標高 5.59 m(即:第4層炭磚)處插深超過 1m 的熱電偶數據僅有 3 支有效,標高 4.385 m(即:第1層炭磚)處僅有 5 支熱電偶數據有效;爐缸部位有效點相對較多。總的來看,目前1#高爐爐缸部位磚襯保護較好;爐底磚襯侵蝕較嚴重,爐底第1層炭磚溫度較高且升溫速率較大。

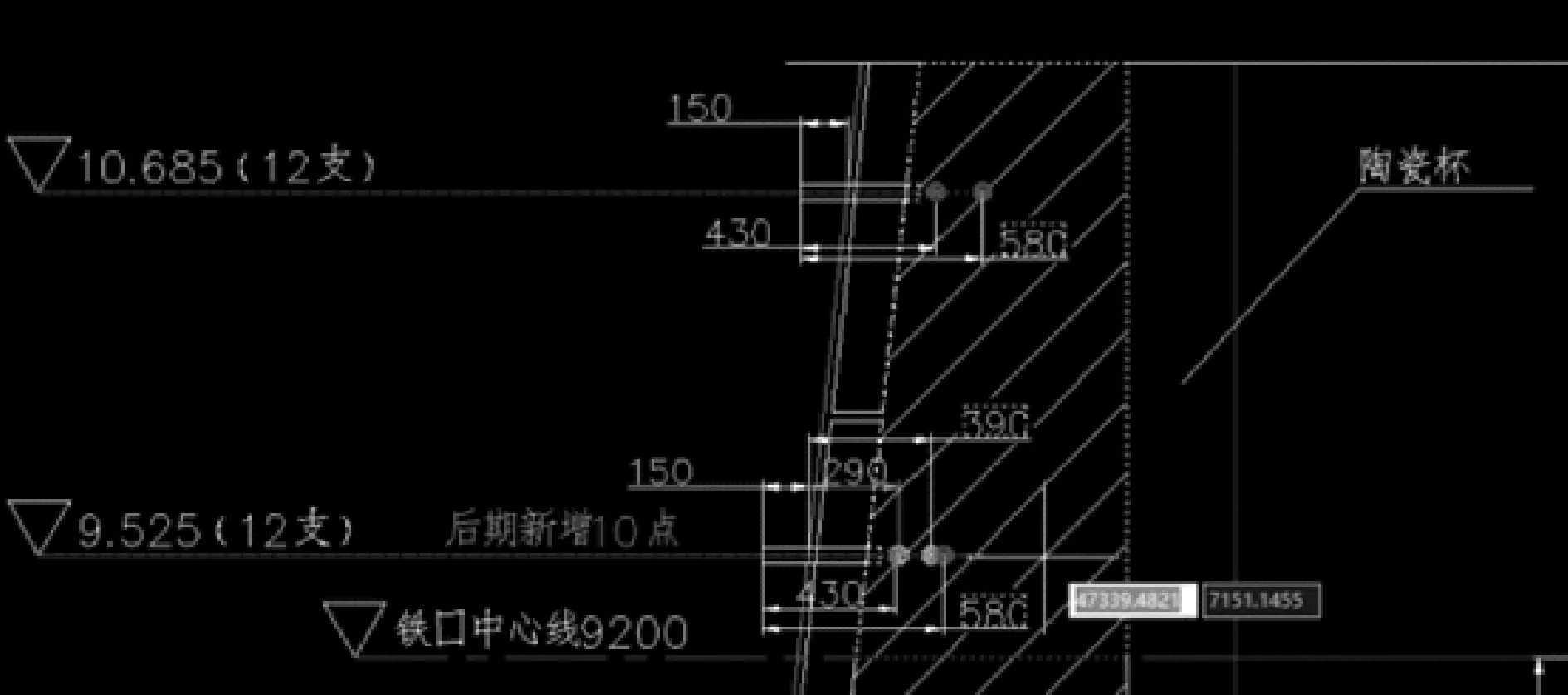

通過對 2016 年 1 月~2017 年 9 月每天的爐缸爐底平均溫度歷史數據分析可知,在爐缸爐底的不同區域,磚襯溫度呈現不同的變化規律,如圖2所示的熱電偶插入深度是指由爐殼表面開始向內插入的距離。

圖2 磚襯溫度

(1) 在鐵口至風口組合磚下沿區域,在標高9.525 m和標高10.685 m處不同深度的磚襯熱電偶溫度數據長期較為穩定且維持在60~130 ℃之間,說明鐵口以上區域磚襯處于安全工作狀態。

(2) 在鐵口以下至爐底陶瓷墊上沿的死鐵層區域,即標高 7.2~ 9.2 m(鐵口中心線)的區域,該區域同一標高處周向熱電偶溫度分布較均勻,且其變化范圍在 80~140 ℃之間。在 1 號鐵口附近標高 7.435 m 層熱電偶的溫度較其他位置處溫度高,但其溫度升高幅度較小,可基本判斷該區域處于安全可控狀態。此外,通常該區域是“象腳狀”侵蝕多發區,綜合H3 段冷卻壁水溫差及熱流強度數據和熱電偶溫度可判斷出在該區域沒有發生明顯“象腳狀”侵蝕。

(3) 在1號鐵口下方區域,標高 6.965 m 處插深為 390 mm 的熱電偶溫度達到195 ℃,而同剖面該熱電偶上、下位置的熱電偶溫度均在 100 ℃左右,說明 1 號鐵口下方附近該標高處存在一定程度的“象腳狀”侵蝕。在爐芯位置標高 5.59 m 處的爐芯熱電偶已經被燒壞;而標高 4.385 m 處爐芯的溫度也是在近一年半的時間里由 310 ℃快速上升到接近600 ℃,表明爐底侵蝕速度較快。由此可以斷定,目前 1 號鐵口下方在第一層陶瓷墊底層附近區域存在一定的“象腳狀”侵蝕,但其侵蝕程度較小;而目前1#高爐面臨最嚴重的是爐底侵蝕。

2.2 爐缸爐底侵蝕演變規律分析

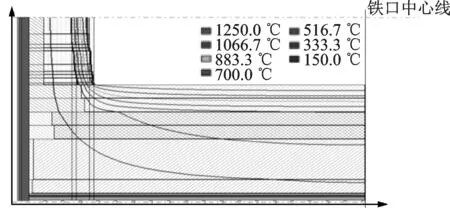

2.2.1 開爐初期爐缸爐底溫度場分布

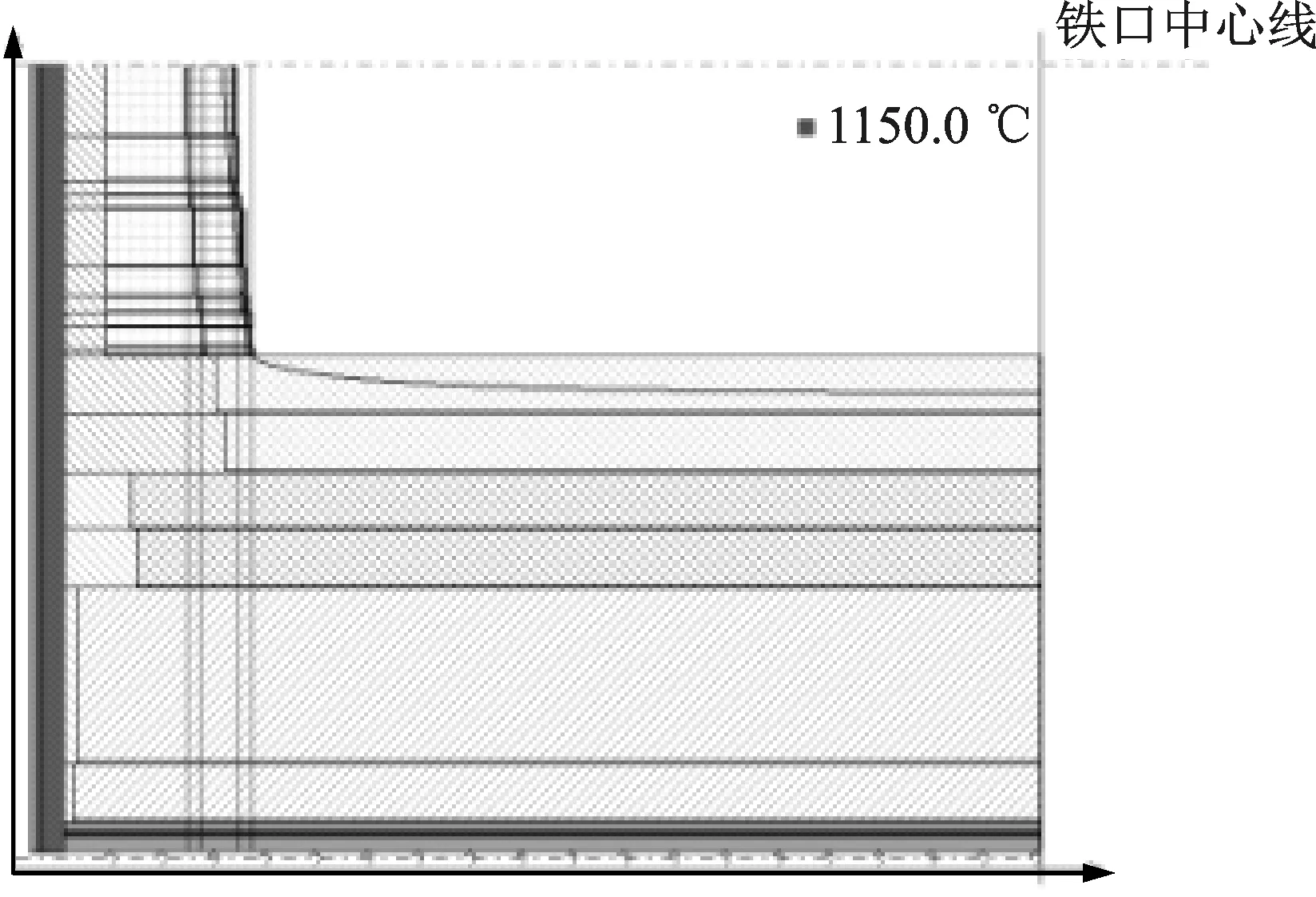

如圖3所示為該高爐開爐后爐缸爐底的溫度場分布,可見由于高隔熱陶瓷杯的存在,在爐缸側壁爐底 350~1250 ℃的等溫線都集中在了剛玉質磚。因此,高溫等溫線在陶瓷杯厚度較厚時都難以被推出耐材的熱面,導致爐缸爐底在開爐初期難以形成“自保護”的凝鐵殼,只能待陶瓷杯侵蝕到一定厚度后才可能形成凝鐵殼來保護冷面的炭磚。

圖3 開爐初期1150 ℃等溫線

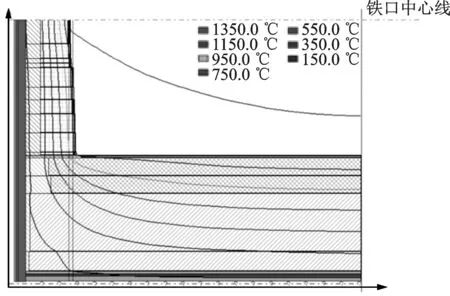

如圖4所示,高爐開爐后陶瓷杯逐漸被侵蝕。為了明確隨著陶瓷杯的減薄,爐缸爐底溫度場的變化情況和凝鐵殼是否可以形成,進一步對爐缸爐底磚襯剩余不同厚度時的溫度場進行計算。

圖4 開爐初期爐缸爐底等溫線分布

如圖5所示為高爐爐缸陶瓷杯、爐底陶瓷墊侵蝕后對應的爐缸爐底的溫度場分布,可見當爐缸側壁無陶瓷杯時 1150 ℃侵蝕線被推出熱面,說明此時對應的炭磚熱面能夠形成自保護凝鐵殼,而且由于此時剩余的磚襯為高導熱系數的NMD+NMA 熱壓小塊炭磚,確保了陶瓷杯在減薄到平衡厚度時能夠形成“動態準穩定”的自保護凝鐵殼。

圖5 陶瓷杯及陶瓷墊被侵蝕后溫度場分布

此外,高爐呈現出爐缸側壁實際溫度明顯低于其他同類型高爐爐缸側壁溫度的特點,說明高爐爐缸陶瓷杯侵蝕速率較慢,在爐缸側壁形成了“自保護”的凝鐵殼。

在爐底部位,可見當陶瓷墊侵蝕后,爐底的 1150 ℃侵蝕線距離炭磚熱面仍有一段距離,說明爐底區域在陶瓷墊被侵蝕后,下層的炭磚將被繼續侵蝕,現階段爐底第 4 層炭磚標高 5.59 m 處的爐芯熱電偶已經被燒壞,而且第一層炭磚標高 4.385 m處的爐芯溫度在一年半的時間內由 310 ℃升高到 580 ℃,這說明在1#高爐運行的時間內在爐底區域一直沒有形成穩定的凝鐵層。

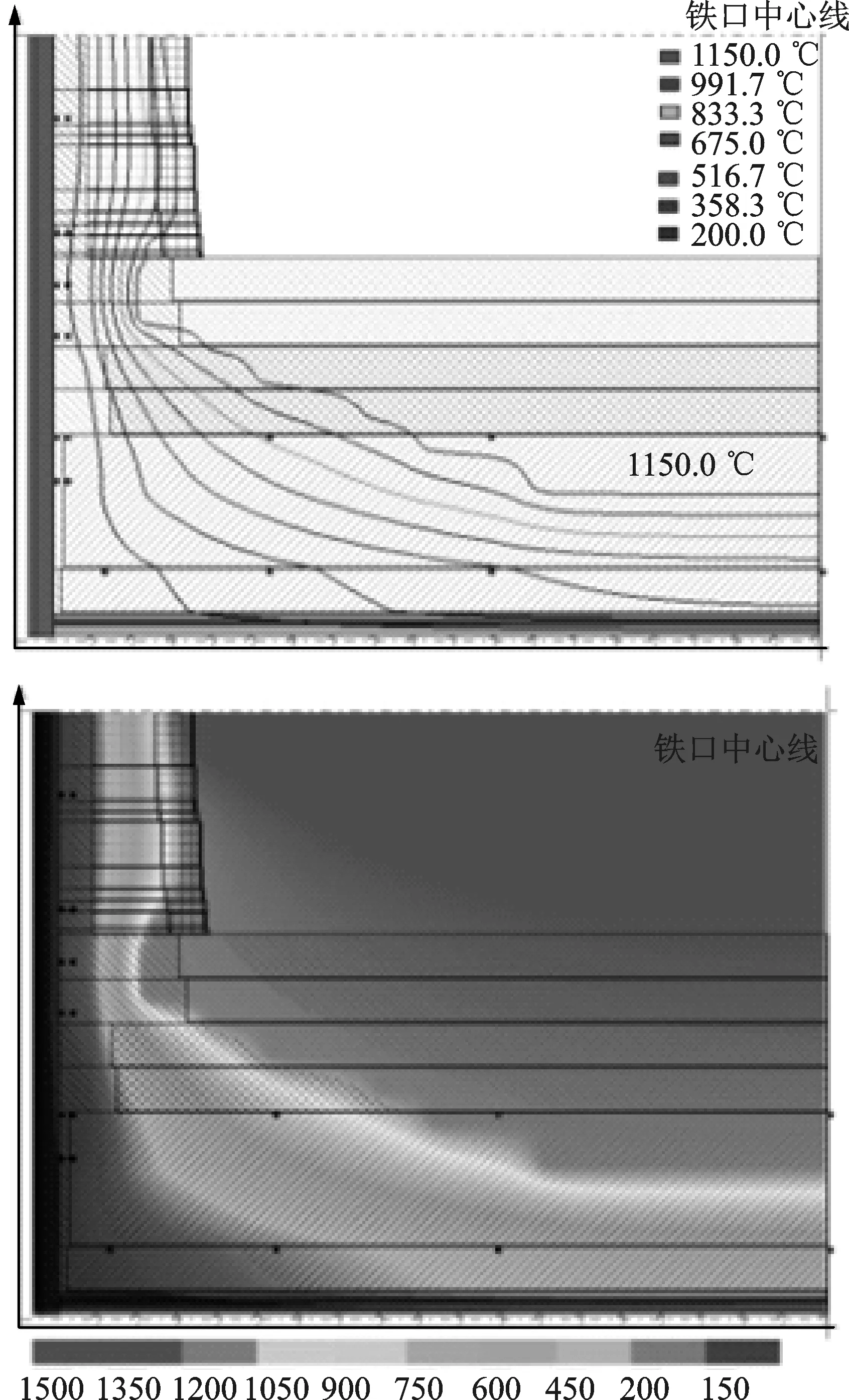

2.2.2 目前爐缸爐底侵蝕模擬及關鍵部位殘厚推演

在對爐缸爐底熱電偶溫度規律及有效性進行分析后,為了進一步明確目前爐缸爐底侵蝕內型和殘磚厚度,選取了1號鐵口下方區域所在的磚襯溫度最高的縱剖面以及爐底磚襯溫度最高的剖面,建立侵蝕反問題數學模型,依據 2017年 9 月 11 日的電偶溫度,對這兩個剖面的侵蝕內型和溫度場進行了計算。

圖6 1號鐵口縱剖面爐缸及爐底侵蝕內型及溫度云圖

如圖6所示,1150 ℃等溫線即為侵蝕線,可見在爐缸側壁仍有一定剩余,爐缸爐底拐角區炭磚發生了一定程度的侵蝕,并有形成“象腳狀”侵蝕特征的趨勢,即爐缸爐底拐角處的侵蝕程度要比爐缸上部要稍微大一些,經計算目前爐缸側壁侵蝕最薄部位在標高 6.965 m 處(距離鐵口中心線約 2.235 m),剩余炭磚在徑向上的厚度為 760 mm;爐底整體侵蝕較嚴重,且中心侵蝕要大于邊緣,爐底中心侵蝕最嚴重部位炭磚剩余厚度為 1125 mm。

2.3 爐缸爐底侵蝕特點及原因分析

(1) 從 2016 年1月至今的爐缸爐底內磚襯升溫速率來看,爐缸側壁溫度變化相對正常,而爐底由 310 ℃上升到 600 ℃左右,升溫速度偏快。

(2) 對比該高爐爐缸不同高度區域的磚襯溫度變化特點,可知側壁溫度最高在爐缸爐底拐角區(1 號鐵口下方標高 6.965 m 處),對應的侵蝕模型計算結果也呈現出一定程度的“象腳狀”侵蝕特征,但是侵蝕程度較小。

(3) 高爐呈現出 1 號鐵口所在的縱剖面較輕的“象腳狀”侵蝕和嚴重的爐底侵蝕的特征,這可能是由于以下幾個原因:①高爐運行至今已達 13 年,在爐底沒有自保護凝鐵殼形成的情況下,爐役侵蝕逐漸加劇;②作為爐役后期的高爐,該高爐利用系數仍達到 2.4 左右,產量并未明顯減低,爐缸排放及透液性相對較好,爐缸死焦堆中心高溫鐵水流通性好,也會加劇爐底侵蝕向“鍋底狀”發展,同時爐缸側壁磚襯溫度較低、侵蝕較輕,也驗證了爐環流較弱、爐缸死焦堆透液性好的特點;③該高爐在爐底設計上,爐底水冷卻距離爐底石墨磚的下表面間距較大,熱阻偏高,同時一般高爐在烘爐時由于未做到閉水烘爐,爐底搗料往往難以達到其要求的烘爐溫度,也會造成實際搗料的導熱系數遠低于設計值,并且在高爐運行過程中可能產生一定的氣隙,造成爐底熱阻升高,抑制了爐底冷卻效果;④目前由于高爐冷卻壁燒損較多,不可避免地有冷卻水漏入到爐內分解,造成爐底炭磚侵蝕加劇;⑤爐底中心侵蝕過于嚴重,還可能是由于有害元素如鉛鋅堿金屬等的影響。

3 爐缸爐底安全監控應對措施

高爐爐缸爐底侵蝕都會經歷如下階段:開爐初期有陶瓷杯保護下的磚襯溫度相對較低的不可逆侵蝕→僅剩余炭磚時在炭磚厚度較厚時的快速升溫的不可逆侵蝕→達到傳熱平衡的歷史最高侵蝕→自保護凝鐵殼形成后的溫度回落并趨于穩定的“凝鐵殼生成/脫落動態平衡”的工作狀態→高爐生產操作及原燃料條件控制得當條件下的長壽或者是由于氣隙、風口漏水、產量過高、爐缸透液性惡化等情況下的打破“平衡狀態”達到“預警狀態”,被動采取爐缸維護手段。目前,對于1#高爐而言,其第一階段即陶瓷墊保護期相對較短,已開始進入第二階段即依靠炭磚的傳熱和熱阻逐漸減小以向平衡狀態發展的階段,但依據爐底熱電偶溫度數據的顯示,目前在爐底還沒有形成穩定的凝鐵層,導致爐底炭磚不停地被侵蝕。可初步推斷爐底部位可能存在氣隙,使得沒能達到平衡狀態。而在爐役后期階段,高爐爐缸爐底安全運行到停爐大修是整個生產過程的重中之重。

根據上述分析,可從以下幾個方面采取措施,以確保高爐的安全生產:

(1) 作為 2 000 m3級別的高爐,高爐在爐缸侵蝕監測條件上明顯不足: 1#高爐爐缸熱電偶數目偏少僅為 162 支(目前溫度正常的熱電偶僅為 118 支),圓周方向上僅有6個剖面,兩剖面間隔距離較大,如果中間區域發生異常侵蝕在現有檢測條件下難以及時發現。此外,1#高爐已經呈現出爐底侵蝕嚴重,而恰恰在爐底炭磚不同層區域,僅僅在第一層炭磚及第四層炭磚處布置有測溫熱電偶,其他層均無檢測點。此外,1#高爐安裝的爐缸冷卻壁水溫差及熱流強度在線檢測系統也存在缺陷,目前1#高爐爐底侵蝕嚴重以及在 1 號鐵口下方出現一定程度的“象腳狀”侵蝕,而這些侵蝕區域恰好正對應于 H1 和 H2 段冷卻壁,然而現有的檢測系統沒有為 H1、H2 段單獨設計水溫差及熱流強度監測,這就導致了無法關注關鍵區域的水溫差及熱流強度,為高爐安全運行留下隱患。因此,為了實現對1#高爐爐缸的安全監控和維護,利用檢修期間為爐缸2段每2塊冷卻壁之間的“危險弱冷區”安裝無線吸附式爐皮測溫裝置,進行實時監測。

(2) 由于1#高爐水溫差檢測系統的數據無法提供支持,為此只能依據熱電偶溫度以及經驗去推測目前高爐在爐底區域可能存在氣隙,可采取爐底灌漿消除氣隙。此外,在成功灌漿消除氣隙后,磚襯溫度和侵蝕內型并不會立刻發生極大的改善,而是在消除了傳熱限制環節后,還要通過傳熱平衡和內部高溫鐵水流動狀態的控制來逐漸形成自保護凝鐵殼后,磚襯溫度才會顯著降低。

(3) 從產量控制層面,根據條件可以適當限制產量,同時密切把控原燃料質量、料柱透氣性指數、爐缸活躍性和渣鐵排放,因為爐底爐缸侵蝕表面上受產量、風量影響明顯,但從本質上更加受爐底爐缸透液性和鐵水流動狀態的影響。

4 結束語

(1) 爐缸側壁1號鐵口42°方向標高6.965 m區域對應的侵蝕較其他位置嚴重,存在一定程度的“象腳狀”侵蝕,但其侵蝕程度較小。該處插深 390 mm 的熱電偶最高溫度接近 200 ℃,對應爐缸側壁最薄殘襯厚度 760 mm。

(2) 爐缸側壁侵蝕從圓周方向上分析,3個鐵口及附近區域的侵蝕明顯比遠離鐵口的區域嚴重,其中 1 號鐵口附近侵蝕最為嚴重,3 號鐵口其次,2 號鐵口附近侵蝕較緩慢。但總體來說:爐缸側壁在周向上較為安全,侵蝕相對安全可控。

(3) 爐底區域侵蝕較嚴重。在第1層炭磚處的爐芯熱電偶溫度達到580 ℃,根據離線侵蝕模型推演目前爐底中心部位侵蝕最嚴重處殘襯厚度約1125 mm,即爐底中心部位已經侵蝕到第3層炭磚。

(4) 通過一系列應對措施,如提高冷卻強度,限產,加鈦護爐,穩定爐況,提高入爐原燃料條件等措施,為高爐大修前的安全生產保駕護航。