熱軋工藝過程和質量管控平臺的研發和應用

吳燕山 喬鳳德 郝祝

摘 要:自80年代以來,世界上熱軋帶鋼生產的發展十分迅猛,年產量幾乎都以20%的比率遞增。1996年世界熱軋帶鋼產量已經近三億噸。近年來無論是新建的還是改造的熱軋帶鋼生產線都是以提高質量、發展品種、增加產量、降低消耗成本為追求目標。本文主要對熱軋工藝過程和質量管控平臺的研發和應用進行了簡要的分析。

關鍵詞:熱軋工藝;質量管控;應用

1熱軋帶鋼生產線的工藝需求

1.1市場形勢

市場形勢就是工藝需求的體現之處,隨著我國各個熱軋帶鋼生產線競爭的愈發激烈,市場形勢也在不斷的發生著變化,市場需求正在向著多樣化的方向發展,這是時代發展的要求,也是人們需求多樣化以及個性化的體現,具體而言,熱軋企業的小訂單用戶是較多的,而這些小用戶的需求也在不斷的增加,對于生產的要求也越來越高,鋼種以及規格及都比較復雜化,這就大大的增加了工藝的難度,這是基于市場形勢而產生的工藝需求。還有,一些鋼鐵企業的最終用戶對于鋼鐵使用的也較為成熟,相應的技術標準也逐漸的開始由最終用戶企業來制定。另外,由于不同國家的鋼鐵標準以及最終用戶標準的不同,最終的鋼種訂單也是具有一些差異化的,所以,根據目前的市場形勢而言,熱軋企業的生產更趨于復雜,難度也有所加大。

1.2品種追求

熱軋企業對于熱軋帶鋼生產線的工藝需求還主要體現在品種追求方面,一般而言,普通企業只有2到3條熱軋帶鋼生產線,但是為了更好的滿足人們的需要,就要求有關鋼鐵企業能夠在這少數的熱軋帶鋼生產線上盡可能的多生產不同的鋼種,以滿足品種追求的工藝需求。實際上,我國的一些鋼鐵企業也開始在高端品種上開始嘗試,不再只是一味的追求品種的數量,而是要打造一個高精尖的品種的市場,以尋求企業發展的突破。

1.3規格要求

我國一般熱軋帶鋼生產線的產品厚度最薄可達1.2mm或者1.0mm,但實際上很多熱軋帶鋼生產線在薄規格的穩定生產上有很大的困難,只生產很少厚度小于2.0mm的熱軋帶鋼,即使窄帶鋼,穩定軋制的產品厚度一般也大于2.5mm,甚至3.0mm以上。特別是進行高強鋼的薄規格軋制,軋制穩定性更是差強人意。因此,相當一部分希望使用厚度小于2mm帶鋼做原料的用戶,只得使用冷軋帶鋼。

1.4質量追求

熱軋帶鋼生產線的質量追求當然也是人們所要考慮的方面,而且這也是工藝需求之一,只有保證其生產質量,才能為鋼鐵企業獲得一定的經濟效益與社會效益,這具有重要的意義,但是在實際熱軋帶鋼生產線運行過程中,產品性能是要比企業的保證值要低的嗎。因此,目前,我國的很多鋼鐵企業正在積極的做出改變,不斷的向高產品保證值發起沖刺,以更優化產品的性能指標,滿足人們的需要。

2熱軋工藝過程和質量管控平臺架構

為了實現熱軋工藝過程和質量管控平臺功能,可將平臺按2層進行架構:一是數據采集層,二是應用層,如圖1所示。

在數據采集層中,數據采集適配層解決不同類型數據采集與接入問題。對于提供標準協議的控制系統可采用通用適配器驅動實現數據采集,對于一些特殊的接口需要根據數據采集平臺協議,采用自主研發接口驅動,實現數據采集與協議轉換,采集的內容包括L1實時數據、L2設定數據、L3計劃和目標數據、大型儀表數據(含表檢)、檢化驗數據和取樣數據等。數據預處理算法與存儲模型層負責對采集到的各類數據進行實時處理、重整,按照制造過程工藝特征事件、狀態重整后構建不同源數據之間關系,基于統一數據模型形成統一的數據存儲架構,以便應用程序可以進行訪問。統一數據訪問接口層對外提供統一的數據訪問服務。訪問接口根據用戶對工序、參數的選擇,實現跨區域(如粗軋R1、R2,精軋F1~F7)數據動態整合,并向用戶返回相應的數據集。應用層根據用戶需求進行開發與擴展,包括質量報表在內的應用功能均可根據用戶需求進行選擇與配置。應用層的在線應用功能豐富,可根據用戶配置對熱軋各生產環節進行在線監控和產品質量在線預測、判定,用以制造過程質量實時預警,防止批量問題發生,并保證產品質量一致性;在線判定時根據產品及規則不同實現定制化需求條件下的產品質量評級;現場操作人員、質檢人員等可根據在線應用預警情況,對制造過程進行優化,同時預警信息或質量判定報告也可用于后續操作中的優化或指導。數據采集層是平臺構建的基礎,而應用層主要解決各類質量控制需求,也是工藝過程和質量管控平臺的核心。

3熱軋質量分析模塊

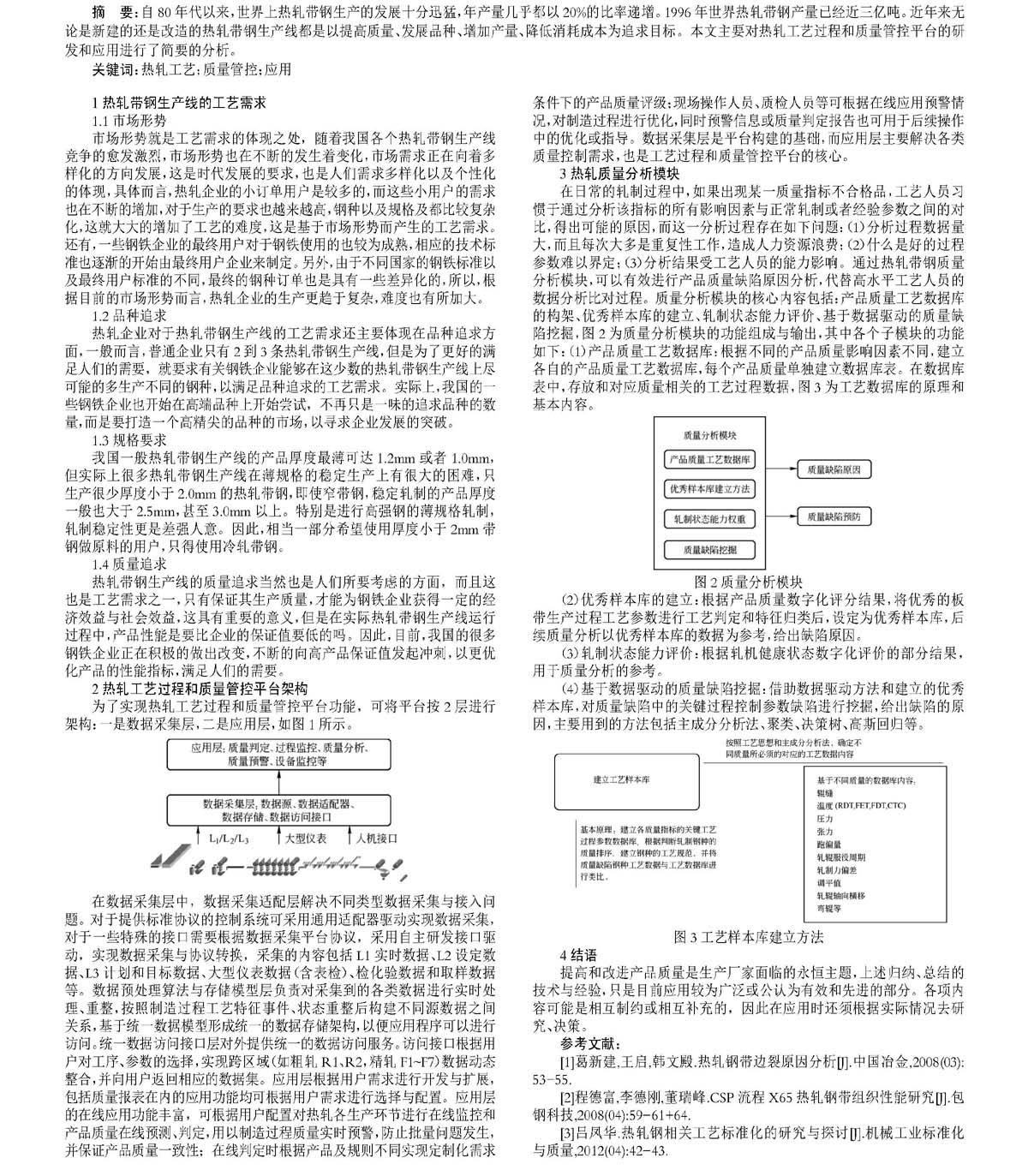

在日常的軋制過程中,如果出現某一質量指標不合格品,工藝人員習慣于通過分析該指標的所有影響因素與正常軋制或者經驗參數之間的對比,得出可能的原因,而這一分析過程存在如下問題:(1)分析過程數據量大,而且每次大多是重復性工作,造成人力資源浪費;(2)什么是好的過程參數難以界定;(3)分析結果受工藝人員的能力影響。通過熱軋帶鋼質量分析模塊,可以有效進行產品質量缺陷原因分析,代替高水平工藝人員的數據分析比對過程。質量分析模塊的核心內容包括:產品質量工藝數據庫的構架、優秀樣本庫的建立、軋制狀態能力評價、基于數據驅動的質量缺陷挖掘,圖2為質量分析模塊的功能組成與輸出,其中各個子模塊的功能如下:(1)產品質量工藝數據庫:根據不同的產品質量影響因素不同,建立各自的產品質量工藝數據庫,每個產品質量單獨建立數據庫表。在數據庫表中,存放和對應質量相關的工藝過程數據,圖3為工藝數據庫的原理和基本內容。

(2)優秀樣本庫的建立:根據產品質量數字化評分結果,將優秀的板帶生產過程工藝參數進行工藝判定和特征歸類后,設定為優秀樣本庫,后續質量分析以優秀樣本庫的數據為參考,給出缺陷原因。

(3)軋制狀態能力評價:根據軋機健康狀態數字化評價的部分結果,用于質量分析的參考。

(4)基于數據驅動的質量缺陷挖掘:借助數據驅動方法和建立的優秀樣本庫,對質量缺陷中的關鍵過程控制參數缺陷進行挖掘,給出缺陷的原因,主要用到的方法包括主成分分析法、聚類、決策樹、高斯回歸等。

4結語

提高和改進產品質量是生產廠家面臨的永恒主題,上述歸納、總結的技術與經驗,只是目前應用較為廣泛或公認為有效和先進的部分。各項內容可能是相互制約或相互補充的,因此在應用時還須根據實際情況去研究、決策。

參考文獻:

[1]葛新建,王啟,韓文殿.熱軋鋼帶邊裂原因分析[J].中國冶金,2008(03):53-55.

[2]程德富,李德剛,董瑞峰.CSP流程X65熱軋鋼帶組織性能研究[J].包鋼科技,2008(04):59-61+64.

[3]呂鳳華.熱軋鋼相關工藝標準化的研究與探討[J].機械工業標準化與質量,2012(04):42-43.