銅冶煉煙灰砷開路工藝試驗研究

肖仁偉

(紫金銅業有限公司,福建 上杭 364200)

火法閃速熔煉銅過程中,電收塵產生的含砷煙灰會返回閃速爐進一步回收銅[1-2]。根據生產經驗,入爐銅精礦中砷品位為0.2%~0.3%時,熔煉煙灰中砷質量分數在4%~5%之間;入爐銅精礦砷品位提高至0.55%時,煙灰中砷質量分數超過10%。有效開路部分砷,可顯著降低砷對冶煉系統的危害[3-6]。

由于低砷銅精礦越來越少,原料的高砷化趨勢越來越明顯。紫金銅業有限公司的生產規模為30萬t/a的銅冶煉項目采用閃速熔煉—轉爐吹煉—陽極精煉—電解精煉工藝生產陰極銅,現階段銅精礦中的砷品位已由入爐銅精礦的0.25%升至0.45%,而閃速熔煉煙灰中砷品位高達6.8%,是入爐銅精礦砷品位的15倍。砷在系統中循環,使陽極板中砷含量超標,引起電解凈液車間超負荷運轉。因此,尋找一種簡單有效的方法,使閃速熔煉煙灰中的砷開路[7-10],對提高含砷銅精礦的適應性與處理能力有重要意義。

1 試驗部分

1.1 試驗原料

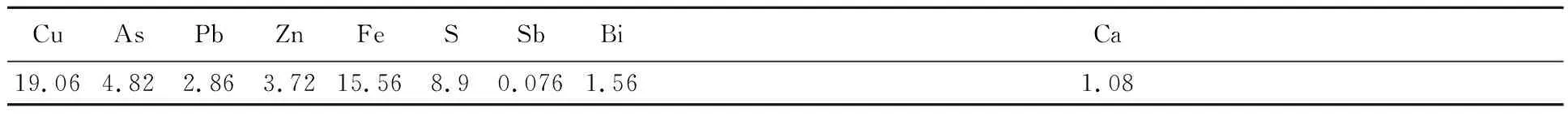

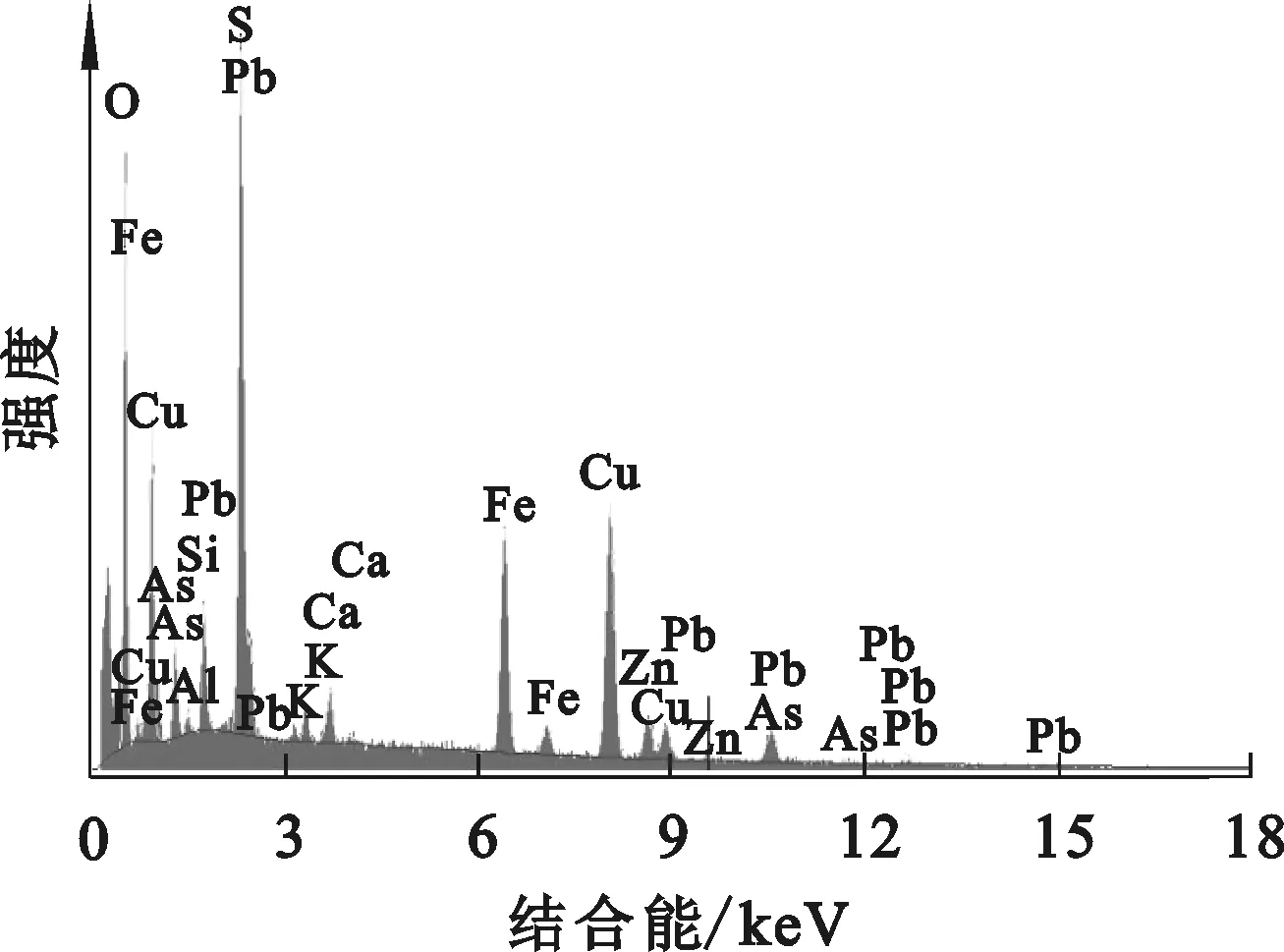

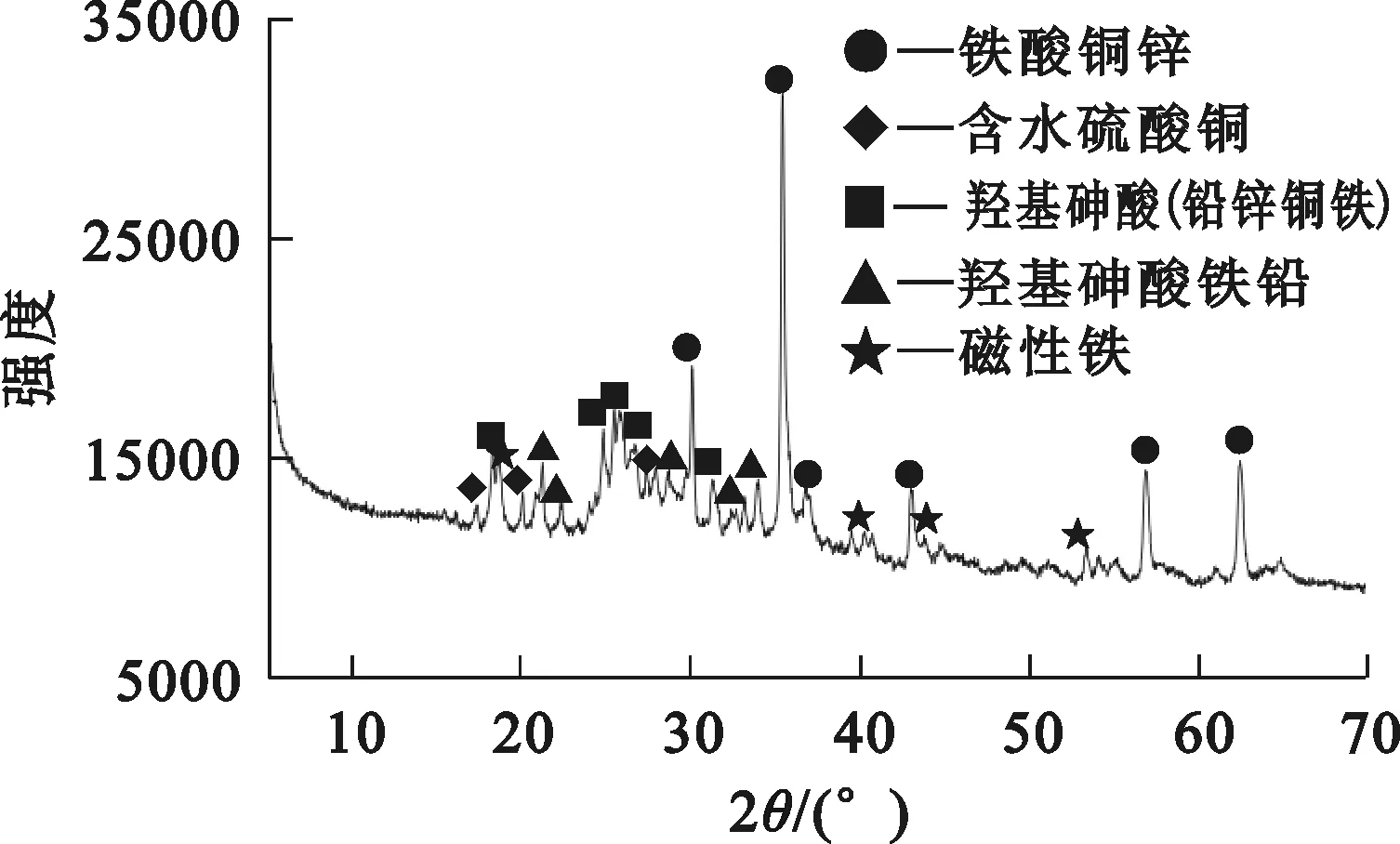

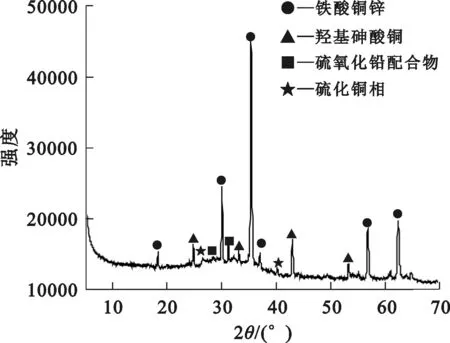

試驗原料取自紫金銅業閃速熔煉工段ABC煙塵倉,系熔煉電收塵混合煙塵,主要成分見表1。高砷煙灰中的主要有價金屬為Cu、Pb、Zn、Fe、Bi,有害元素為As。煙灰掃描電鏡能譜和XRD分析結果分別如圖1、2所示。

表1 高砷煙灰主要成分 %

圖1 煙灰的掃描電鏡能譜

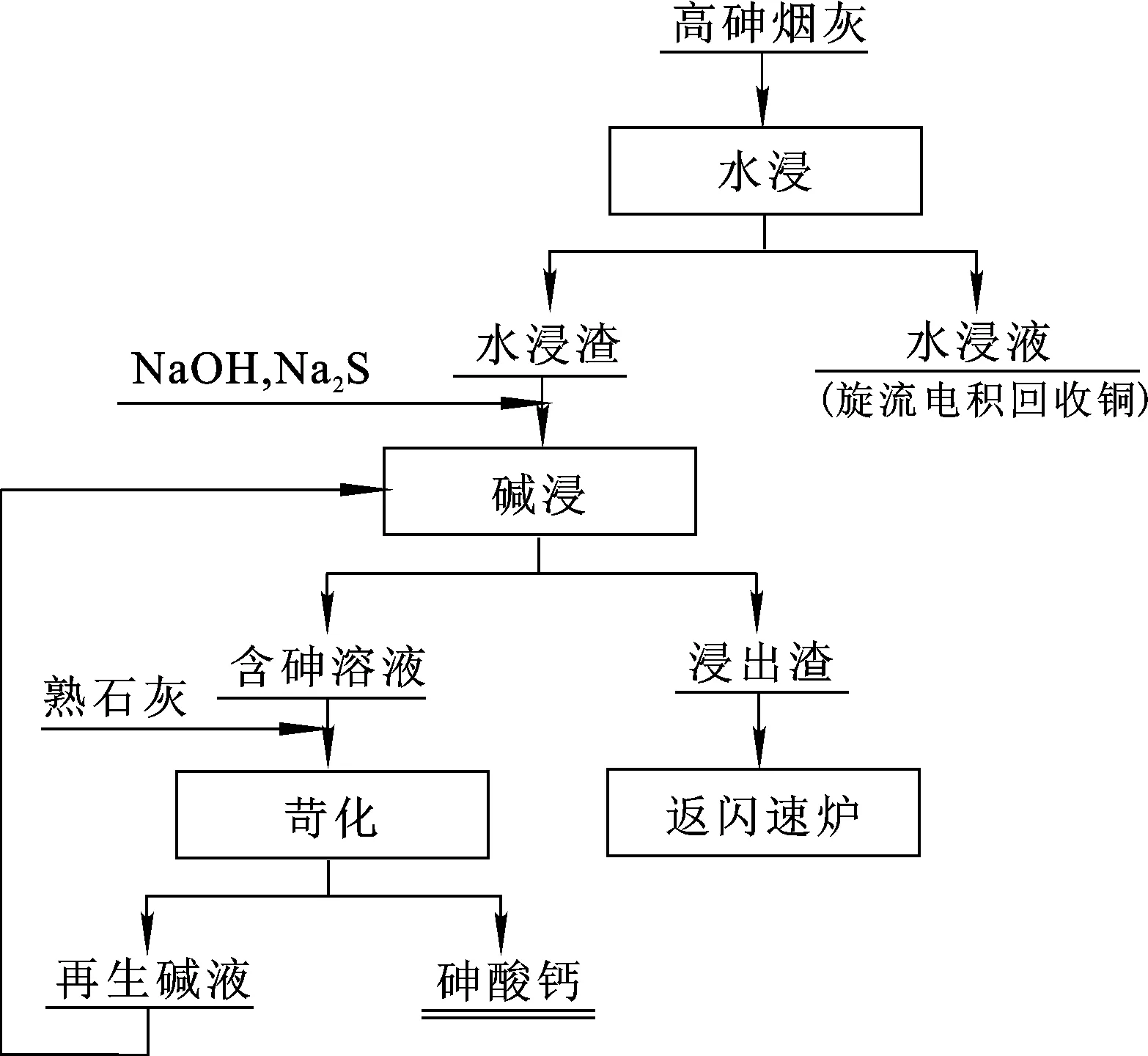

圖2 煙灰的XRD圖譜

由圖2看出,高砷煙灰中,主要含鐵酸銅鋅,其次是含水硫酸銅、砷酸鹽(銅鐵鋅鉛),少量羥基砷酸鐵鉛、磁性鐵等。

1.2 試驗原理

銅冶煉煙灰中含有易溶的水合硫酸銅和部分羥基砷酸鹽,通過水浸可以使這部分物質轉移到溶液中。而煙塵中的大部分砷酸鹽(砷酸鉛、砷酸鋅等)和硫化砷難溶于水,但在堿性溶液中較易溶出,可轉化成鈉鹽;砷的氧化物呈酸性,微溶于水,但易溶于堿性溶液生成亞砷酸鈉和砷酸鈉;高砷煙塵中的硫化鉛不溶于氫氧化鈉溶液,但氧化鉛易溶于氫氧化鈉溶液,可通過加入硫化鈉將氧化鉛轉化為硫化鉛,從而將鉛抑制在渣中。

高砷煙塵堿浸脫砷過程中可能發生的主要化學反應如下:

(1)

(2)

(3)

堿浸后所得砷酸鈉溶液可加入熟石灰進行苛化,化學反應為苛化反應生成的NaOH可返回堿浸工序,砷酸鈣無害化處理后堆置。

(4)

1.3 試驗方法

稱取一定量高砷煙灰,加入500 mL四口燒瓶中,然后加入配置好的堿性浸出劑(水),將四口燒瓶置于已升溫至設定值的恒溫水浴鍋中,開啟攪拌和冷卻水,在設定溫度下攪拌浸出(苛化)。反應結束后趁熱過濾,濾渣用少量水洗滌后干燥、稱重,取部分送分析;浸出液和洗滌液合并、混合,記錄體積,送分析。

1.4 試驗工藝流程

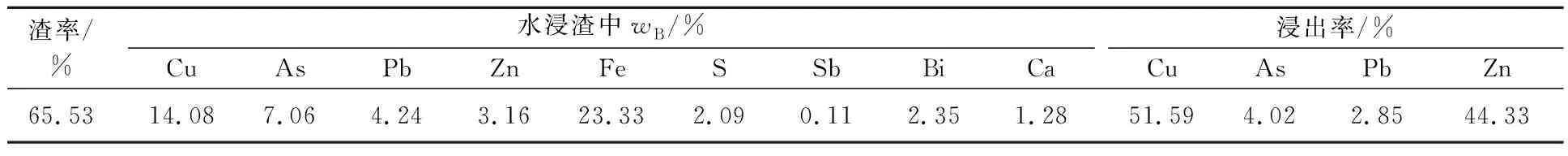

對高砷煙灰中的砷進行開路主要是降低砷對銅冶煉系統的影響。煙灰中的主要礦物為鐵酸銅、硫酸銅和砷酸鹽。綜合考慮脫砷效果、生產成本,擬采用水浸預脫銅—堿浸脫砷—石灰苛化—堿浸渣返閃速爐工藝處理高砷煙灰。工藝流程如圖3所示。

圖3 高砷煙灰處理工藝流程

1.5 試驗設備及試劑

分析儀器:荷蘭帕納科X’pert pro XRD衍射儀,X2型ICP-MS電感耦合等離子體質譜儀,iCE3300型原子吸收光譜儀,PerkinElmer ICP-5300DV電感耦合等離子體發射光譜儀等。

堿浸、苛化設備:1 000 mL燒瓶,HDM-1000加熱套,JB-90SH攪拌器,瓷舟等。

試劑:氫氧化鈉,九水合硫化鈉,氫氧化鈣,均為分析純。

2 試驗結果與討論

2.1 水浸脫銅

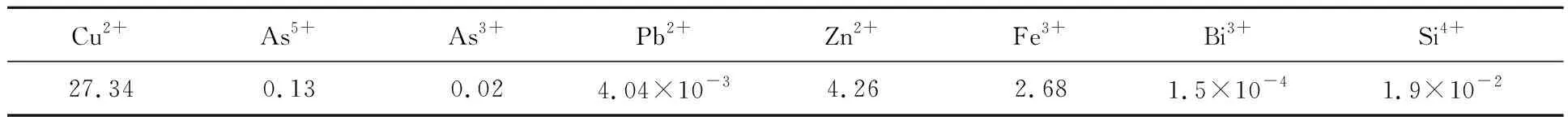

將水與煙灰按液固體積質量比3∶1混合,于30 ℃下攪拌4 h,然后放置10 h進行液固分離。試驗結果見表2。可以看出:經過水浸,煙灰中51.59%的銅和44.33%的鋅被優先脫除,砷被富集至7.06%。水浸液成分和水浸渣XRD分析結果分別見表3和圖4。

表2 煙灰水浸試驗結果

表3 水浸液成分 g/L

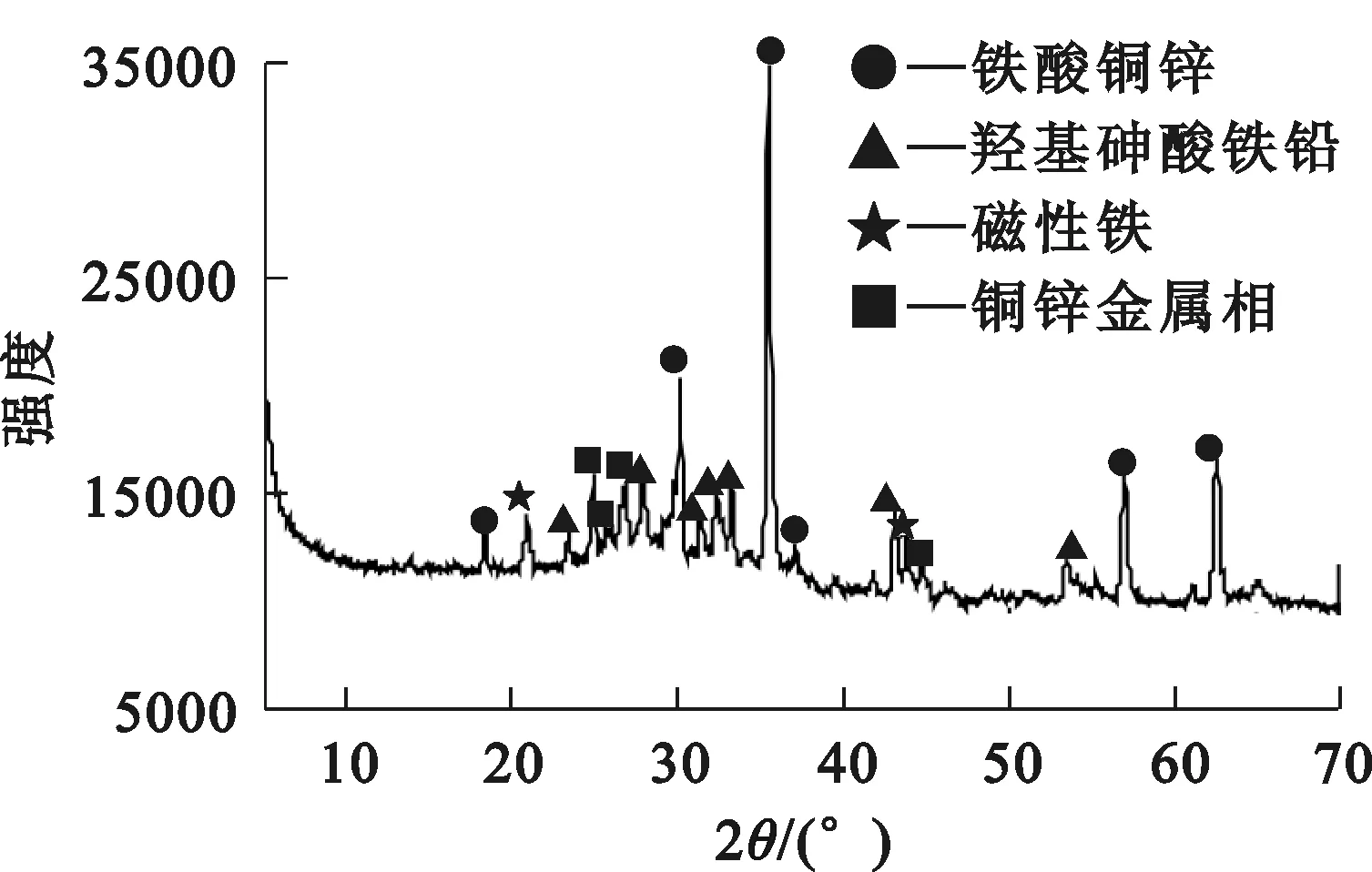

圖4 水浸渣的XRD分析圖譜

由表3看出:水浸液中,銅質量濃度高達27.34 g/L,砷、鉛、鋅等其他雜質質量濃度較低。水浸液可送旋流電積脫銅、鋅,之后直接進廢水處理系統進行中和再生。

由圖4看出:經過水浸,煙灰中水合硫酸銅和羥基砷酸鹽(銅鐵鋅鉛)相消失,新增銅、鋅金屬相,水浸渣成分以鐵酸銅鋅為主,其次是羥基砷酸鐵鉛,含少量磁性鐵、銅鋅金屬相。

2.2 堿浸脫砷

NaOH、Na2S與水混合制成一定濃度堿液,再按一定液固體積質量比與煙灰水浸渣一起放入四口燒瓶中浸出砷。

2.2.1NaOH質量濃度對砷浸出率的影響

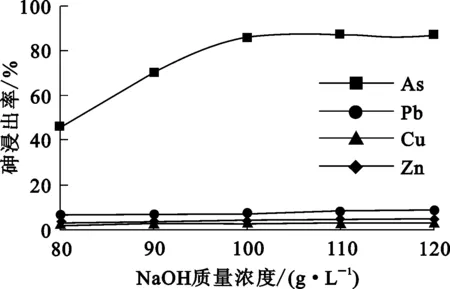

試驗條件:液固體積質量比5∶1,溫度80 ℃,浸出時間2 h,Na2S質量濃度50 g/L。NaOH質量濃度對砷浸出率的影響試驗結果如圖5所示。

圖5 NaOH質量濃度對砷浸出率的影響

由圖5看出:隨NaOH質量濃度增大,砷浸出率升高,銅、鉛、鋅浸出率變化不大;NaOH質量濃度增大至100 g/L后,砷浸出率變化不大。綜合考慮,確定NaOH質量濃度以100 g/L為宜。

2.2.2Na2S質量濃度對砷浸出率的影響

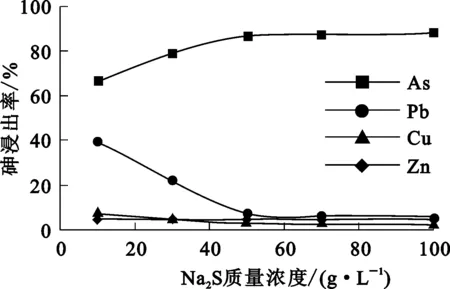

試驗條件:液固體積質量比5∶1,溫度80 ℃,浸出時間2 h,NaOH質量濃度100 g/L。Na2S質量濃度對砷浸出率的影響試驗結果如圖6所示。

圖6 Na2S質量濃度對砷浸出率的影響

' 由圖6看出:隨Na2S質量濃度增大,砷浸出率升高,銅、鉛浸出率降低,鋅浸出率變化不大;Na2S質量濃度增大到50 g/L后,銅、鉛、鋅、砷浸出率均變化不大。綜合考慮,確定Na2S質量濃度以50 g/L為宜。

2.2.3溫度對砷浸出率的影響

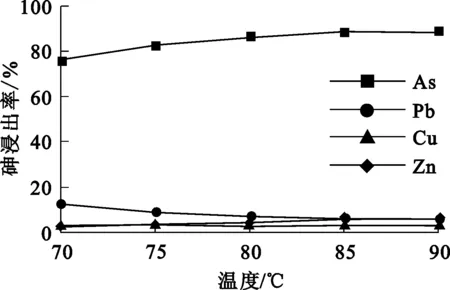

試驗條件:液固體積質量比5∶1,NaOH質量濃度100 g/L,Na2S質量濃度50 g/L,反應時間2 h。溫度對砷浸出率的影響如圖7所示。

圖7 溫度對砷浸出率的影響

' 由圖7看出:隨溫度升高,砷浸出率升高,鋅浸出率升高,鉛浸出率降低,銅浸出率變化不大;溫度高于85 ℃,銅、鉛、鋅、砷浸出率變化不大。綜合考慮,確定溫度以85 ℃為宜。

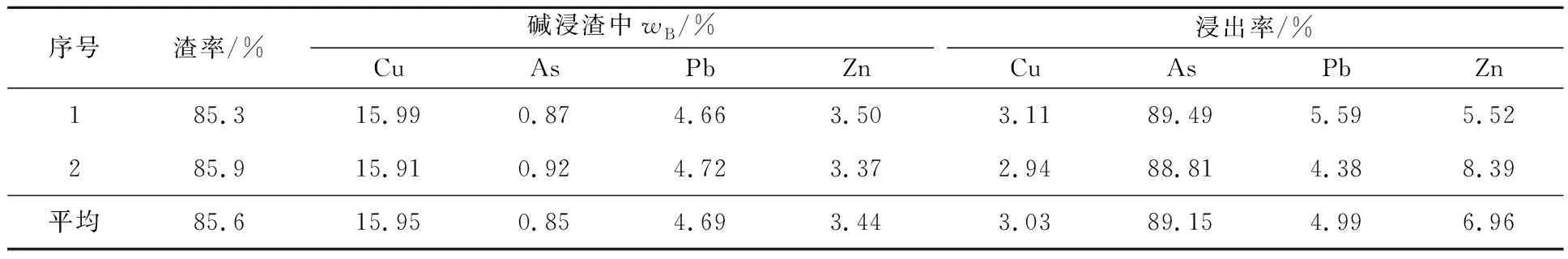

2.2.4綜合條件試驗

試驗條件:液固體積質量比5∶1,NaOH質量濃度100 g/L,Na2S質量濃度50 g/L,溫度85 ℃,浸出時間2 h。綜合條件試驗結果見表4。可以看出:綜合條件下,銅、砷、鉛、鋅平均浸出率分別為3.03%、89.15%、4.99%和6.96%;堿浸渣中砷平均質量分數降至0.85%,銅平均質量分數升至15.95%,可返回熔煉系統回收銅。

表4 綜合條件試驗結果

堿浸渣的XRD分析結果如圖8所示。

圖8 堿浸渣的XRD圖譜

由圖8看出,經過堿浸,渣中羥基砷酸鐵鉛相、磁性鐵相和銅鋅金屬相均消失,新增羥基砷酸銅相和硫氧化鉛相,堿浸渣成分仍以鐵酸銅鋅為主,其次為羥基砷酸銅,含少量硫氧化鉛配合物和硫化銅相。

3 煙灰堿浸出液苛化

將熟石灰加入到堿浸出液中進行脫砷和回用堿。試驗條件:石灰添加量為理論量的3倍,溫度90 ℃,攪拌1 h。堿浸出液苛化試驗結果見表5。可以看出:經過苛化,堿浸液中砷、銅質量濃度分別由16.56 g/L和0.56 g/L降至1.63 g/L和0.18 g/L,堿度由73.6 g/L升至98.8 g/L,鉛、鋅質量濃度變化不大。苛化可脫除溶液中90%以上的砷,并使堿度提升,苛化后液可返回堿浸,有效降低NaOH耗量。

表5 堿浸出液苛化試驗結果

4 結論

采用水浸—堿浸工藝處理含砷煙灰是可行的,適宜條件下,煙灰中的砷質量分數降至0.85%,銅質量分數升至15.95%,可返回系統進一步回收銅;煙灰堿浸液經苛化處理,銅、砷質量濃度均降低,堿度提高,可返回堿浸。經過水浸—堿浸—苛化處理,高砷煙灰中的砷得到有效開路,工藝流程簡單,生產成本低。