數控加工自動化編程與仿真加工的應用研究

朱玉娥

(鹽城生物工程高等職業學校,鹽城 224000)

隨著現代制造加工工藝的發展與進步,傳統機械加工工藝逐漸開始發生轉變,自動化編程與仿真加工已經成為機械冷加工的重要生產方式。數控自動化編程與仿真加工與傳統加工工藝存在較大的差異,不僅包含了機械冷加工基本工藝,同時還包含了計算機編程、現代機械制造以及測量等多方面的技術,從總體上來說較為復雜。從現階段我國數控自動化編程與仿真加工的發展現狀來看,許多企業在自動化編程與仿真加工應用方面依然存在較大的不足,這在一定程度上影響了機械冷加工制造效率與產品性能。基于此,筆者結合自己的實際工作經驗對相關問題進行了研究與分析。

1 自動化編程與仿真加工技術簡介

自動化編程與仿真加工技術其實在很早之前就已經出現,但是實際應用一直較為滯后。20世紀90年代,隨著計算機技術的發展,機械制造逐漸開始采用計算機軟件來進行機械設備圖紙設計、計算等工作,其間,人們逐漸認識到計算機能夠有效提升機械冷加工的精確性,在自動化技術的推動下,計算機軟件在數控加工中的應用得到了進一步拓展,這也是自動化編程與仿真加工技術的雛形。但是,這種加工技術與真正的自動化相比存在較大的差距。

進入21世紀后,計算機技術和有限元技術發展速度加快,仿真技術逐漸開始發展起來,利用仿真技術對相關構件進行仿真處理不僅能有效提升構件的基本性能,還能有效提升機械設備的精確性。近幾年,在3D打印技術的推動下,自動化編程與仿真加工技術又實現了進一步發展。3D打印技術能夠有效實現模型的實時輸出,得到的模擬產品與真實產品的差異并不明顯,這種仿真技術相對于有限元仿真具有更大的優勢,同時3D打印技術與自動化編程的協同工作也使得加工效率顯著提升。從有限元仿真到3D打印仿真,加工制造技術的本質都在于利用虛擬分析技術來實現對實體加工的仿真與監管,從而達到提升產品性能的基本目的。

目前,發達國家在數控加工自動化編程與仿真加工技術應用方面已經取得了較為顯著的研究成果,同時也具有一定的實際應用基礎,尤其是航空航天、汽車等領域已經具有較為廣泛的應用。但是,從我國的發展現狀來看,由于生產組織方式以及生產工藝之間的差異,發達國家的數控自動化編程與仿真加工技術并不能直接應用于我國的機冷加工中,因此我國針對數控加工自動化編程與仿真加工的研究一直相對較少,大部分還停留在理論階段。例如,許多高校僅僅利用這種技術為學生提供教學,對相關零件的生產過程進行模擬分析,并不會將其應用于實際生產中。另外,雖然現階段部分企業已經進一步加大了數控自動化編程與仿真加工技術的實際應用,但是從具體應用情況來看,自動化編程基本尚未實現,主要還是通過手動編程方式進行處理。這種模式的編程效率較低,同時人為因素很容易導致編程出錯,最終嚴重影響產品性能。基于此,對數控自動化編程與仿真加工進行研究就顯得尤為必要。

2 自動化編程與仿真加工技術主要流程分析

數控加工自動化編程與仿真加工技術作為一門集計算機技術、現代機械制造技術、自動化控制技術及測量技術等多學科交叉技術于一體的高新技術,是實現企業現代制造數字化、柔性化、自動化和信息化的基礎。這一技術是利用三維軟件建立或調用實體3D模型,通過優化三維模型,調整裝夾定位、加工順序、刀具選擇以及進給量等加工參數,軟件自動分析零件并模擬加工過程,最后自動生成數控加工程序。其主要流程如圖1所示。

圖1 數控加工自動化編程流程

3 自動化編程與仿真加工試驗

上文對數控加工自動化編程與仿真加工技術進行了全面的介紹,下面將以UG軟件為例對兩種較為常用的零件數控加工技術的自動化編程與仿真加工試驗進行研究與分析。

3.1 數控車削加工

自動化編程與仿真加工技術在數控車削加工中的應用可以按照以下流程來完成。

(1)利用UG模型建立車削零件3D模型,并對刀具所使用的相關數據進行設定,完成Gs280E數控車床后處理程序的編制與修改。

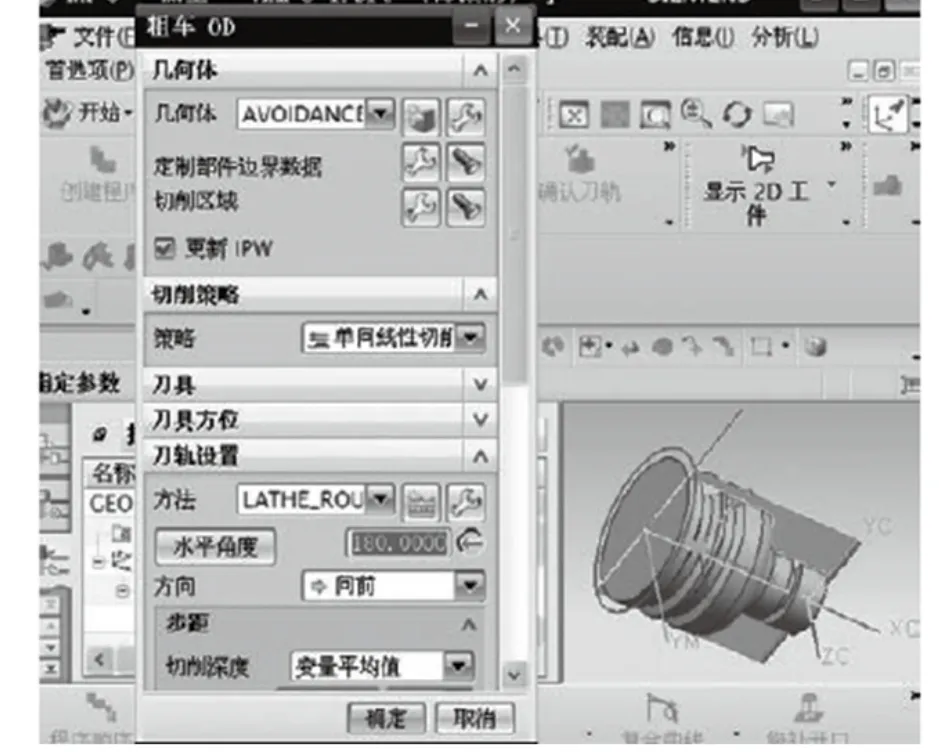

(2)通過UG軟件內置的加工模塊直接調用軟件中內置的零件、毛坯以及刀具模型,并創建相關加工工作,根據車削零件加工中所需要的相關加工參數對不同步驟進行操作參數設定,具體操作如圖2所示。

圖2 車削零件加工參數設定

(3)根據軟件自動生成的加工操作,完成最終的仿真加工,并對加工過程中的具體情況進行檢查,如是否存在碰撞、過剩以及過切等問題。之后根據加工仿真具體結果對加工參數進行調整分析,并進行二次仿真,直到相關問題得以解決,停止仿真。

(4)生成加工程序,加工程序生成是最為關鍵的階段,如果以上三步并未出現較大問題,其就不會存在較大的誤差。加工程序的生成主要是利用后處理軟件來完成,并檢查后處理軟件生成的加工程序并將其導入數控車床中。

3.2 數控箱體類零件加工

數控箱體類零件加工與車削加工基本類似,但是也存在細微的差別,下面也將從四個不同的步驟對數控箱體類加工進行研究。

(1)利用UG軟件建立數控箱體類零件3D模型,并通過3D打印等手段構建毛坯模型,根據箱體類零件加工的具體情況建立相應的夾具、刀具的數據模型,完成對TH6563與YCM-H500A數控臥式加工中心的后處理程序的編制與修改。

(2)利用已經建立的3D模型創建箱體類零件加工所需要的相關參數,進行加工操作,并將具體參數與操作步驟結合起來,根據箱體類零件加工中所需要的加工參數對不同步驟進行操作參數設定,具體操作如圖3所示。根據軟件自動生成的加工操作,完成最終的仿真加工,并對加工過程中的具體情況進行檢查,如是否存在碰撞、過剩以及過切等問題。之后根據加工仿真具體結果對加工參數進行調整分析,并進行二次仿真直到相關問題得以解決后停止仿真。最后,生成加工程序并將相關程序輸入數控機床中。

(3)這一步與第二步基本類似,但是并不是利用已經建構的3D模型進行數據分析,而是直接調用UG軟件內置的模型進行設計,參數設定如圖4所示。

圖3 箱體類零件加工3D模型參數設定

圖4 箱體類零件加工UG內置模型參數設定

4 結語

隨著社會生產對效率的要求不斷提升,數控加工自動化編程與仿真加工技術在數控加工中的應用必然會得到進一步的拓展,筆者結合自己的實際工作經驗,并通過實例對自動化編程與仿真加工技術在數控加工自動化中的應用進行了研究,希望能對廣大從業人員有所啟發。