鐵路門式起重機安全監控技術研究

王宴平 (中國鐵路上海局集團有限公司 合肥貨運中心,安徽 合肥 230001)

WANG Yanping (Hefei Freight Transportation Center,China Railway Shanghai Bureau Group,Hefei 230001,China)

0 引言

按照《起重機械安全監控管理系統》 (GB/T28264-2012)[1],港口、工程等使用大中型起重機的行業率先研制并應用了起重機安全監控管理系統,如秦皇島港、上海港等港口企業應用互聯網技術研發的安全監控系統,實現了對起重機作業安全的實時監管和遠程控制。鐵路車站普遍使用的門式起重機,雖然起重量不大,一般60噸以下,但技術條件千差萬別,距標準化、系列化、通用化要求相差甚遠,裝卸貨物品類、規格雜亂,露天作業且場地狹小,工況較差,安全管控難度較大,安全事故多發。近年來,一些鐵路單位相繼研制了起重機安全監控管理系統,但因受起重機技術條件、作業環境等因素影響而尚未普及。因此,需要研制能夠廣泛適用于鐵路通用門式起重機的安全監控管理系統。

1 鐵路門式起重機安全監控系統

以具備CPU電控系統,可提供全部傳感器參數、控制系統參數及狀態存儲地址的鐵路通用門式起重機為基礎,研究鐵路門式起重機安全監控管理系統[2]。

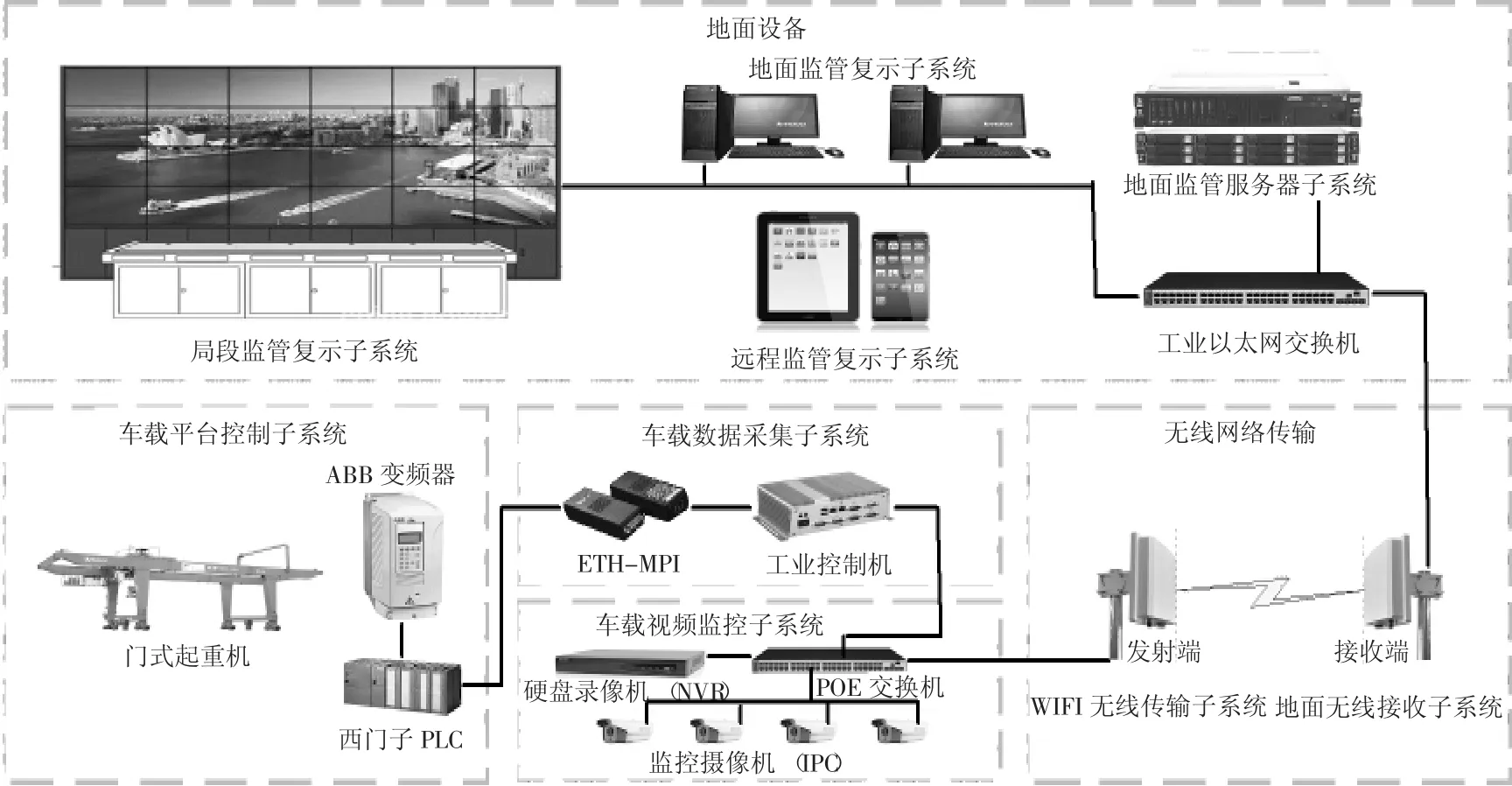

1.1 系統結構

鐵路門式起重機安全監控管理系統,應由車載平臺控制子系統、車載數據采集子系統、車載視頻監控子系統、WIFI無線傳輸子系統、地面無線接收子系統、地面監管服務器子系統、地面監管復示子系統、局段監管復示子系統、遠程監管復示子系統等部分組成[3-4]。系統結構圖見圖1,網絡拓撲圖見圖2。

(1)車載平臺控制子系統。車載平臺控制子系統,采用西門子PLCS7-300系列CPU,通過安裝風速、震動、防撞、電流、重量等傳感器,將傳感器采集數據與控制系統聯動[5]。所有傳感器數據、司機操作數據、動作執行數據、各指示燈狀態、設備報警等實時信息,均存儲至控制系統PLC指定寄存器位置,供車載數據采集子系統采集。當風速過大時,自動停止作業,保證作業安全。通過防撞傳感器檢測障礙物,當大車運行前方1~3m內有障礙物時,大車自動降速運行;0~1m范圍內有障礙物時,大車自動停止。通過在卷揚機構加裝的編碼器和電流傳感器,當吊運貨物重量臨近限值時低速運行,超過限值時自動停止;當起升速度過快導致電流過大時,自動降速,保證卷揚機構安全。通過重量傳感器,檢測吊運貨物的重量情況,較輕貨物可以快速移動,以提高效率;較重貨物慢速移動,保證安全。

圖1 鐵路門式起重機安全監控系統結構圖

圖2 鐵路門式起重機安全監控系統網絡拓撲圖

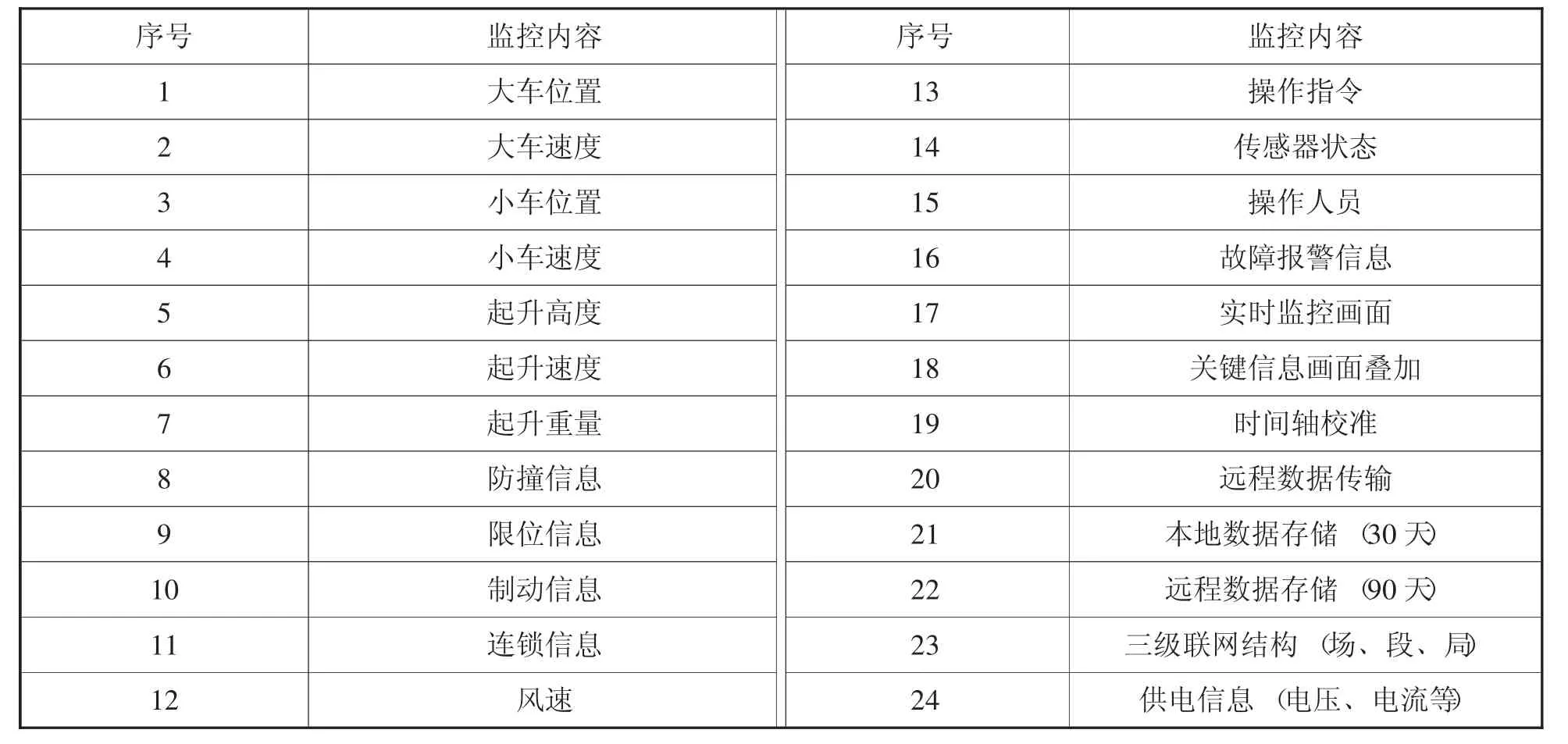

(2)車載數據采集子系統。車載數據采集子系統,是門式起重機安全監控管理系統的核心,能夠實現對門式起重機運行狀態、故障信息、司機操作信息等進行實時采集、分析、判斷、上傳。根據《起重機械安全監控管理系統》 (GB/T28264-2012),鐵路門式起重機械安全監控管理系統應采集的信息包括起重量、起升高度、大小車行程、司機操作指令、工作時間等數據信息和作業視頻信息及制動器、限位器等機構的狀態信息,采集信息見表1。

表1 鐵路門式起重機安全監控管理系統信息采集表

車載數據采集子系統由工控機、采集軟件、ETH-MPI轉換器組成,通過ETH-MPI轉換器與西門子DP接口連接,通過Modbus協議采集西門子PLCS7-300系列CPU指定寄存器的實時數據,并轉換為TCP/IP協議保存至工控機的硬盤中,同時將實時數據通過WIFI網絡轉發至地面監管服務器子系統中[6]。采集單元安裝在門式起重機電器機房內,通過以太網交換機與視頻監控子系統及無線傳輸子系統連接,將設備運行數據直接轉發至地面監管服務器子系統和視頻監控子系統,以實現起重機作業模擬監控。對故障報警信息及實時狀態信息進行分析處理后,通過字幕疊加技術,將視頻監控子系統中的攝像機視頻與故障報警信息實時疊加到司機室操作屏幕上。同時將故障報警信息轉發至地面監控系統和遠程監管復示子系統,以實現遠程維護和故障處理,提高處置效率,減少停機時間。

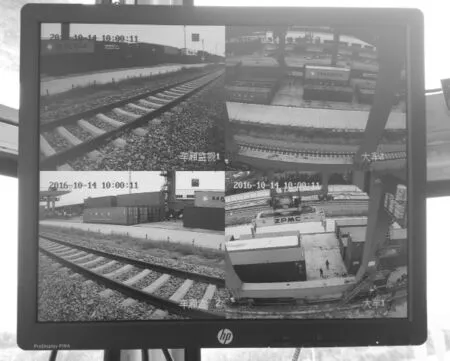

(3)車載視頻監控子系統。車載視頻監控子系統,是安全監控管理系統的重要組成部分,主要由網絡高清攝像機(IPC)、智能POE交換機及網絡硬盤錄像機(NVR)等組成。IPC攝像機通過POE交換機與NVR相連,實現視頻監控功能。IPC攝像機采用1080P全高清紅外攝像,可以實現全天候視頻監控。NVR支持16路同時錄像功能,采用H265硬件壓縮技術實現錄像存儲,可實現錄像歷史回放、遠程查看等功能。

車載視頻監控子系統,將采集到的起重機作業過程、機構運行等視頻信息,顯示在車載顯示器(如圖3所示)和遠程監控終端上,供司機和遠程監控人員實時監控。系統還能將采集的起重量、起升速度、起升高度、風速等數據信息疊加至監控畫面中。當某項數據超出警戒值時,對應的字幕信息顏色變為警示紅色,且立即全屏顯示,提示司機有警示信息,當警示信息消失后自動切換為宮格顯示。

(4)WIFI無線傳輸子系統。WIFI無線傳輸子系統,作為門式起重機安全監控數據的上傳通道,由交換機和無線網橋組成。無線網橋(如圖4所示)一般有2.4GHz和5.8GHz兩個頻段。2.4GHz頻段,覆蓋范圍好,繞射能力強,但傳輸速度慢,受民用頻段干擾嚴重,數據上傳的實時性無法保證;5.8GHz頻段,受外界干擾少,傳輸速度快,傳輸距離最遠可達3km以上,雖其繞射能力不強,但對于鐵路貨運場站內高層建筑等障礙物不多的環境,還比較適用。

圖3 起重機車載顯示器

圖4 無線網橋

(5)地面無線接收子系統。地面無線接收子系統,由無線網橋接收器、以太網交換機、接收數據軟件、視頻和數據轉發軟件組成,主要負責接收WIFI無線傳輸子系統發送的視頻信息和實時數據,并上傳至遠程服務器和各監控終端。

WIFI無線傳輸子系統將信息發送至地面無線接收子系統,再通過以太網交換機將數據傳輸至工業控制機的接收數據軟件,對數據進行解析、存儲后,再由轉發軟件將相應數據轉發至各監控終端。在無線信號不穩定或受干擾等情況下,地面無線接收子系統采用斷點續傳、校驗重傳等技術,可準確接收、存儲、轉發視頻及數據信息,并分發到地面監管終端、各復示終端和遠程監管終端[7]。

(6)地面監管服務器子系統。地面監管服務器子系統,由IBM或DELL標準機架式服務器、磁盤陣列柜、虛擬化軟件、數據采集存儲軟件、數據庫等組成,且要求CPU物理核心6個以上、內存32GB以上、SSD存儲1T以上。地面監管服務器子系統通過虛擬化技術虛擬為2臺虛擬機,分別部署數據采集軟件和數據庫,全部采集數據存儲于磁盤陣列柜中,保證存儲容量充足。當操作系統故障時,可保障數據安全,并可快速切換虛擬機,保證系統正常運行。

地面監管服務器子系統,通過地面無線接收子系統接收車載數據采集子系統所采集并轉發的數據(包括起重機的運行狀態、變頻器信息、司機操作信息等),并以時間為基準存儲于數據庫中。根據需要,還可將原始數據和分析結果上傳至段級、局級、鐵總級服務器,以實現對全段、全局乃至全路門式起重機實時監督管理。

(7)地面監管復示子系統。地面監管復示子系統,通過網絡與地面監管服務器子系統連接,可訪問或查詢地面監管服務器子系統內數據,其結構主要由臺式電腦、安全監管復示軟件、聲光報警器等組成,且要求CPU性能I7以上、內存8GB以上、硬盤500G以上、顯示器24寸以上且分辨率1080P以上。

地面監管復示子系統,可實時顯示每臺起重機運行參數、司機操作、視頻監控、報警信息等,通過聲光報警裝置及時提醒監管人員異常操作、設備故障等情況,還可以進行歷史回放、操作記錄模擬、運行過程模擬、各部件運行統計等操作[8]。

(8)局段監管復示子系統。鐵路局、站段設置復示終端,可調取查閱管理權限范圍內全部門式起重機的實時運行數據、監控視頻及歷史記錄等。由于局/段管理的門式起重機數量較多,實時查看全部門式起重機的實時信息,所需設備、人員較多,現實工作中也沒有必要。因此,局段監管復示子系統的主要功能是對管轄范圍內門式起重機的數據進行匯總、分析。

局段監管復示子系統可選用與車站復示終端同樣的設備,配置局段復示軟件,根據需要可擴展局段復示大屏,將關鍵信息、統計信息,數據變化趨勢等直觀顯示在大屏上,也可對個別門式起重機的數據單獨查詢,為全局、全段門式起重機的管理提供依據。

(9)遠程監管復示子系統。遠程監管復示子系統利用互聯網技術,實現跨區域實時存儲、查詢起重機視頻、運行數據、設備信息、故障處理、統計報表等功能,并可遠程指導設備維護[9]。通過三級聯網,可實現鐵路局、站段、車站對管轄范圍內所有門式起重機運用信息進行監控。應用云技術將門式起重機監控數據存儲在云端,安全高效。系統還可將門式起重機作業視頻、設備狀態和故障信息推送到手機APP(手機監控畫面如圖5所示),或者通過短信發送到手機,使各級管理人員能實時掌握門式起重機安全作業情況,及時處理突發情況。

1.2 系統功能

(1)作業過程視頻監控。通過監控終端或調取歷史數據,可對起重機周圍的車輛、貨物、人員等作業環境進行監控,對起重機司機操控和地面裝卸人員作業過程是否標準進行監控,對滑觸線、電氣房、小車電機房設備的物理狀態進行監控。管理人員不用到現場,就能隨時掌握現場安全生產情況,及時處理現場安全問題。把安全管理從事后處理向事前預防、事中控制轉變,提高安全監管效能。

(2)設備運行狀態監控。通過PLC可獲取大小車及吊具的運行速度及方向、吊索起重量、起升次數等作業動態信息,經匯總分析,實現對起重機各機構作業狀態進行監控[10]。通過采集控制桿、按鍵、開關等操作信息,實現對操作人員行為狀態進行監控(如圖6所示)。通過采集電流電壓、卷揚機轉速、變頻器狀態、各傳感器狀態等設備信息,實現對起重機設備參數狀態進行監控。通過風速儀采集作業地點風速、風力等信息,通過溫度傳感器采集環境溫度,實現對起重機作業環境進行監控。以上數據全程采集、無線傳輸并存儲在服務器中。通過對設備運行狀態數據記錄,能實時掌握起重機各機構、各部位運行狀態,對起重量超負荷、作業環境突變等緊急情況及時預警,達到超前防范目的。

圖5 手機監控畫面

圖6 起重機司機操作信息實時監控

(3)設備故障自診斷。當門式起重機變頻器發生故障時,系統通過PLC獲取變頻器故障代碼,實時與故障代碼表對比分析,給出故障信息,并將故障信息同步到司機室操作屏幕、地面監控值班室、遠程監控平臺,及時做出處理,免除維修人員現場處理故障及由此造成的延誤[11]。同時,通過對起重機作業動態信息、設備狀態信息、作業環境信息及操作信息的統計分析及累計運算,可對一定時期內起重機運行數據(包括運行長度、大小車速度、載重、電流、制動次數、運行時間等)進行統計(如圖7所示)。通過分析,系統可自動提醒設備維修保養、設備損耗等事項,實現對關鍵部位、關鍵零部件的全壽命周期管理,做到超前預警[12]。既可避免故障維修對生產的影響,又能防止過度維修造成的浪費,為起重機由計劃修向狀態修創造條件。

(4)生產數據統計。利用重量傳感器,可自動統計起重機一次或在一定時期內的吊裝重量。通過在卷揚機構、大小車走行輪上加裝的編碼器,可實時掌握吊具(鉤頭)及大小車的位置狀態。通過大車、小車、吊具(鉤頭)三者位置變化頻次、變化幅度,結合吊裝重量,可自動判斷起重機工作周期。通過電流傳感器及智能電表,可實時掌握各執行部件的工作狀態及整機能耗情況。基于以上數據,可按日、月、季、年,分別統計同比、環比的工作量 (噸)、運轉小時、耗電量、人員工時、維修保養停機時間等數據(如圖8)。根據此數據,可計算機械利用率、勞動生產率等經濟效益指標,為核算班組收入、核定勞動班制和生產定員提供原始依據,不僅提高統計效率和工作質量,還節省統計人力、物力[13-14]。

圖7 起重機運行數據統計

圖8 起重機作業統計報告

2 結束語

以上研究成果,已在鐵路上海局合肥北站、鐵路南昌局吉安南站、沈陽局遼陽站等鐵路門式起重機上應用,取得了明顯成效,門式起重機作業安全監控、設備運行狀態監管、故障診斷處理和生產統計能力大幅度提高,鐵路貨運安全管理水平、貨運信息化和設備質量明顯提升。在此基礎上,下一步,我們將重點研究鐵路門式起重機的自動控制技術,實現裝卸機械操作自動化、管理智能化,為鐵路現代物流發展提供技術支持與服務保障。