8萬m3/h制氫裝置轉化爐爐管泄漏分析與預防措施

, , , ,

(中國石油 獨山子石化公司 煉油廠 a.加氫聯合車間; b. 經營管理處,新疆 獨山子 833699)

制氫轉化爐是采用烴類水蒸氣轉化生產工藝,在特定的溫度、壓力以及催化劑存在條件下,將烴類與水蒸氣轉化成氫氣及一氧化碳的過程反應設備。

獨山子石化公司8萬m3/h(標準狀況下)制氫轉化爐于2009-10開工投用,從2009年開工到2011年第1次大修期間,轉化爐運行狀況良好。在2011年大修期間,對轉化爐252根爐管進行了檢驗,爐管評定等級均為A級,沒有發現任何異常情況。2014-01-04 T03:30,轉化爐出口第6支路熱壁管箱處出現泄漏并發生著火。2014-01-11T20:00,裝置搶修完畢進行氣密試壓,當壓力升到1.5 MPa時系統壓力再無法上升,再次檢查發現轉化爐爐管東側第1排第12根(由南向北)上部3 m處出現1.83 m長的裂縫,裝置又一次進入緊急搶修階段。2014-01-18下午搶修完畢后裝置得以再次開工。文中對爐管泄漏原因進行了分析,對泄漏后的爐管進行了處理,以供同行借鑒。

1 制氫轉化爐簡介

1.1 管系結構尺寸

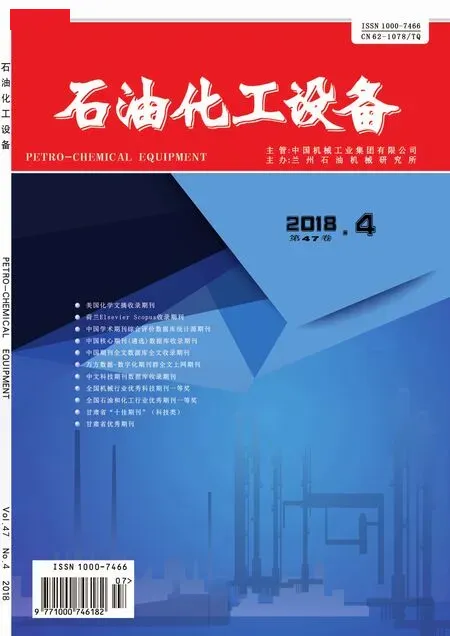

轉化爐管系是轉化爐的核心,轉化爐管系包括上集合管、上分支管、豬尾管、爐管、熱壁集合管及冷壁集合管,見圖1。

圖1 制氫轉化爐管系基本結構示圖

轉化爐爐管共有252根,分6列垂直排列,每列42根。轉化爐為頂燒式,爐管下部與短直管通過一個大小頭連接,短直管出口與熱壁管相連。

爐膛內部規格(長×寬×高)13 170 mm×12 860 mm×16 810 mm。爐管規格(內徑×壁厚×長度)?110 mm×14 mm×12 930 mm,設計溫度960 ℃,設計壓力3.4 MPa,材質25Cr35NiNb-MA;出口大小頭的規格(大頭內徑×小頭內徑×壁厚×長度)?110 mm×?35 mm×15 mm×145 mm,設計溫度960 ℃,設計壓力3.4 MPa,材質25Cr35NiNb-MA;短直管規格(外徑×壁厚×長度)?65 mm×15 mm×250 mm,設計溫度920 ℃,設計壓力3.3 MPa,材質NO.8811;熱壁管規格(內徑×壁厚×長度)為?160 mm×24 mm×12 192 mm,設計溫度為900 ℃,設計壓力為3.3 MPa,材質為20Cr33NiNb。

1.2 爐管評級[1]

對在役爐管進行現場檢測時,以A、B、B+、C 共計4級來評定并報告受檢爐管的質量等級現狀。

A級表示爐管無高溫蠕變裂紋,無材質裂化,在正常操作條件下可安全使用。

B級表示爐管已有一定的損傷,主要以材料劣化為主,一般的徑向有效損傷長度不大于爐管壁厚的1/3,在正常工況下可運行一個周期。

B+級表示此爐管損傷比較嚴重,主要以材料劣化和微裂紋為主,一般的徑向有效損傷長度不大于爐管壁厚的1/2,爐管有比較明顯的過熱區域,在正常工況下可繼續安全使用1.5 ~2 .0 a。考慮到工藝參數波動和爐管有效壁厚,建議更換達到B+管。

C級表示爐管過熱區域明顯,損傷嚴重,主要以內部微裂紋和宏觀裂紋為主,一般徑向損傷長度大于爐管壁厚的2/3,一般情況下均不能安全運行一個周期,必須更換。

2 制氫轉化爐爐管泄漏處理

2.1 泄漏爐管介紹

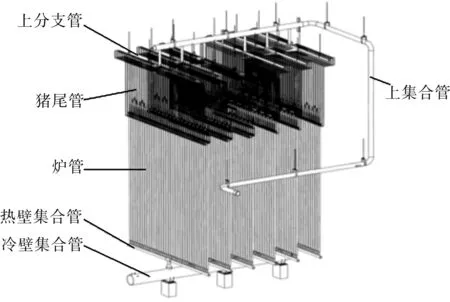

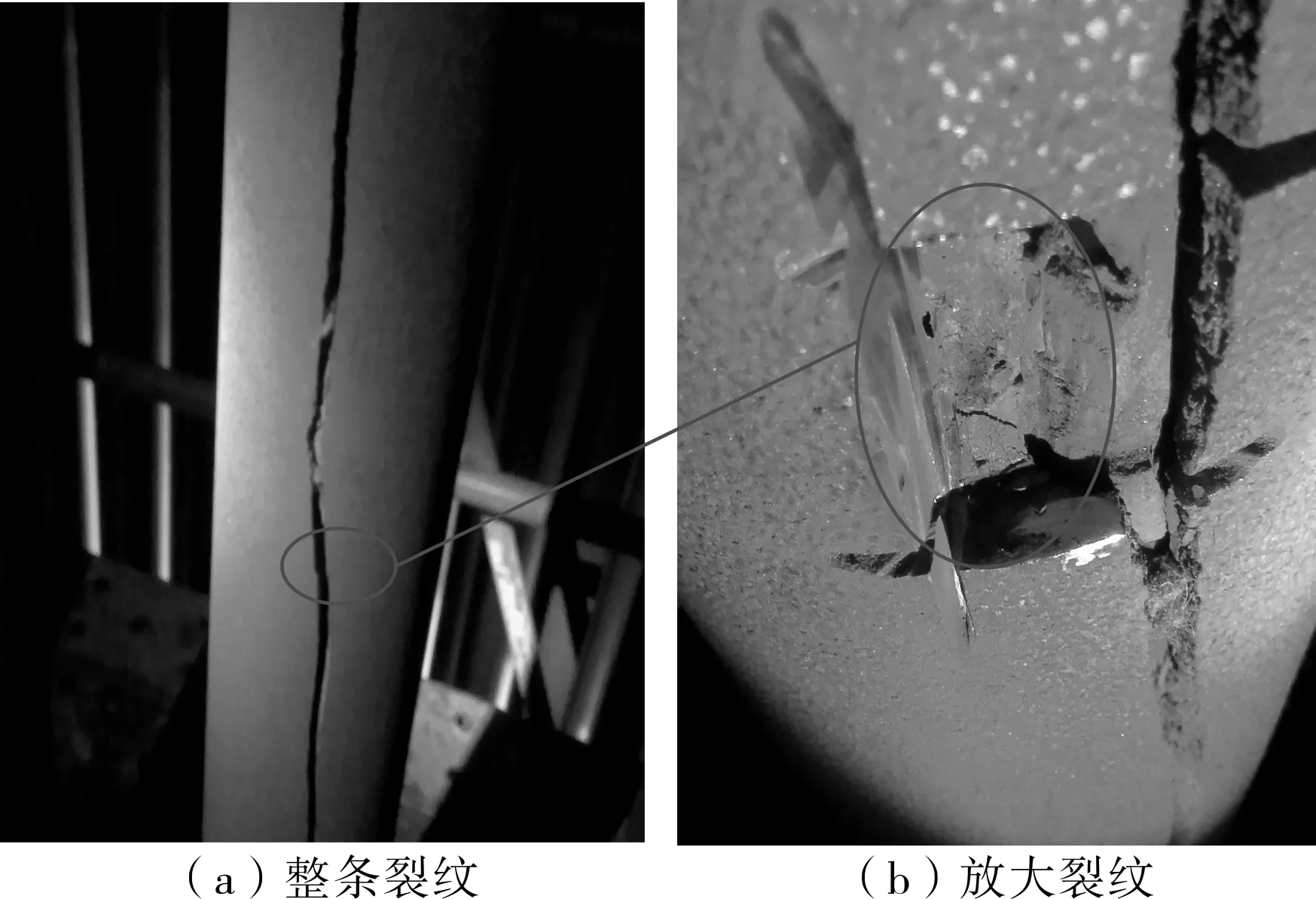

2014-01-11,在制氫裝置開工氣密過程中,爐管在0.5 MPa下保壓正常,升壓至1.5 MPa后無法維持。停爐隔離檢查發現,轉化爐第1排第12根爐管上部3 m位置出現了長1.83 m、寬15 mm(最大值)的裂縫,見圖2。文中轉化爐管系分布為由東向西1~6排,爐管由北向南1~42根。

圖2 第1排第12根爐管裂紋局部

根據泄漏情況,按照JB/T 4730—2005《承壓設備無損檢測》對252根爐管進行超聲波檢驗[2],結果為A級管147根,B級管104根,1根爆管。

A級管狀況優良,無須處理,每排有22~26根A級管。

B級管有一定損傷,在正常工況下可放心使用,每排有16~19根B級管。B級管普遍有明顯的過熱區域,損傷部位在距爐頂1.0~6.0 m區域。蠕脹測量情況整體正常,沒有明顯蠕脹[3-5],表面無過熱楊梅粒子脫落[6-7],碳化物II級,宏觀檢查正常。

根據上述檢驗結果,沒有發現影響使用的嚴重缺陷。

2.2 爆管處理

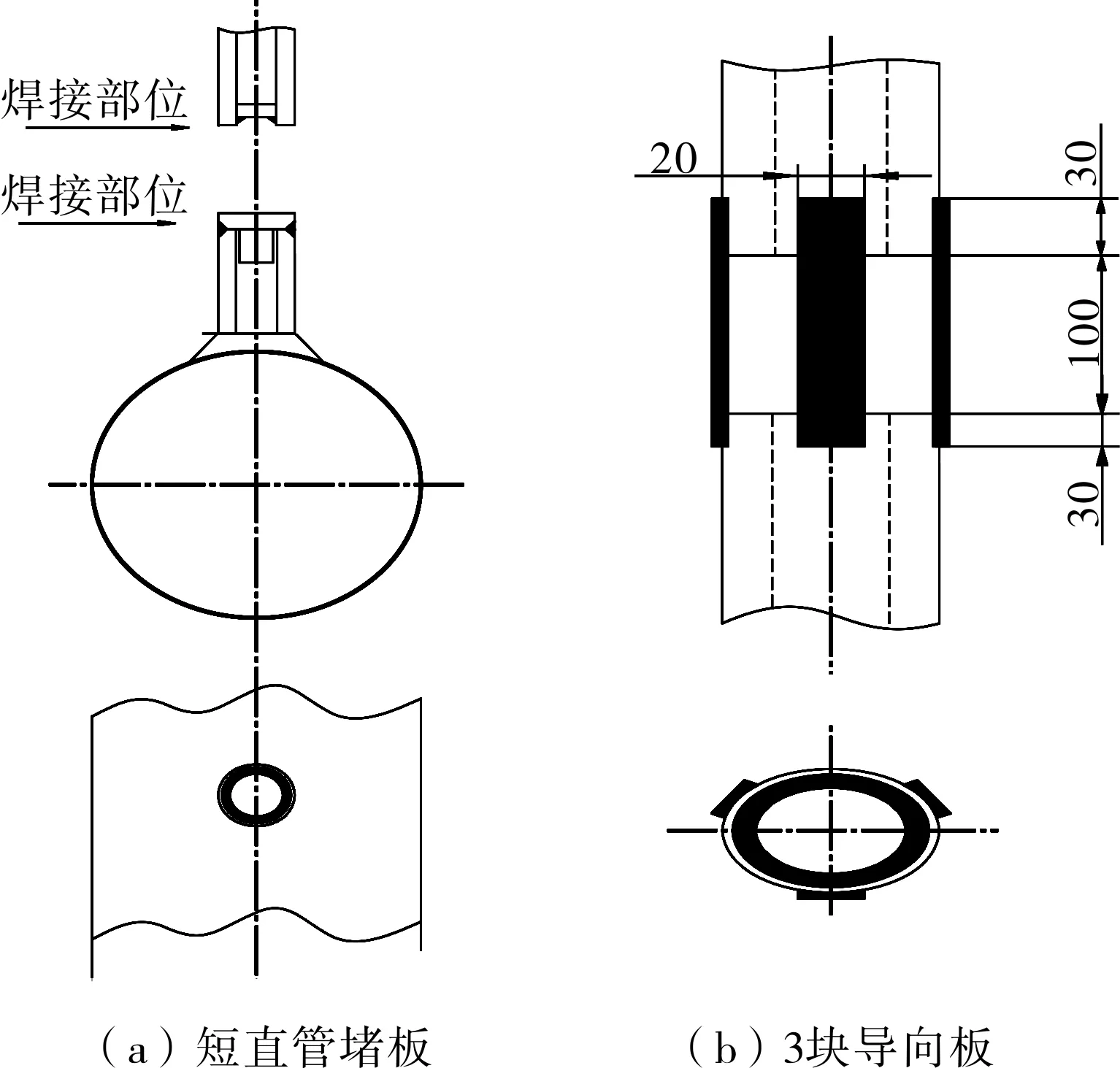

為不影響裝置正常開工,2014-01-14確定了第1排第12根爐管的處理方案。

上豬尾管堵管位置在豬尾管頂部,盡量靠近進氣集合管處以利于防凍。頂部切開后,用316L堵頭后進行焊接,爐管側用材質為316L、厚度為20 mm的圓板在豬尾管管內部進行人工焊接封堵,著色檢測焊接質量。處理完成后,上側管為靠近分布管主管(承壓),下側管為報廢12#管入口。

下部短直管切開之后,在熱壁管側用UNS No8810(Incoloy800H)制作的堵頭進行氬弧焊封堵,爐管側采用UNS No8810(Incoloy800H)制作30 mm厚的堵板進行氬弧焊封堵,爐管下部用規格(長度×寬度×厚度)160 mm×20 mm×8 mm、材質為35Cr45NiNb的3個鋼條均布焊接在爐管上進行定位,焊接部位著色檢驗控制質量。爆裂爐管具體切割部位、堵管方式以及定位數據見圖3。

圖3 爆裂爐管切割部位及堵管方式

3 第12根爆裂爐管檢驗分析

3.1 宏觀檢查及取樣

對發生爆裂的第1排第12根爐管進行宏觀斷口檢查發現,斷口上存在明顯的人字紋,且下方的人字紋朝向爐頂。

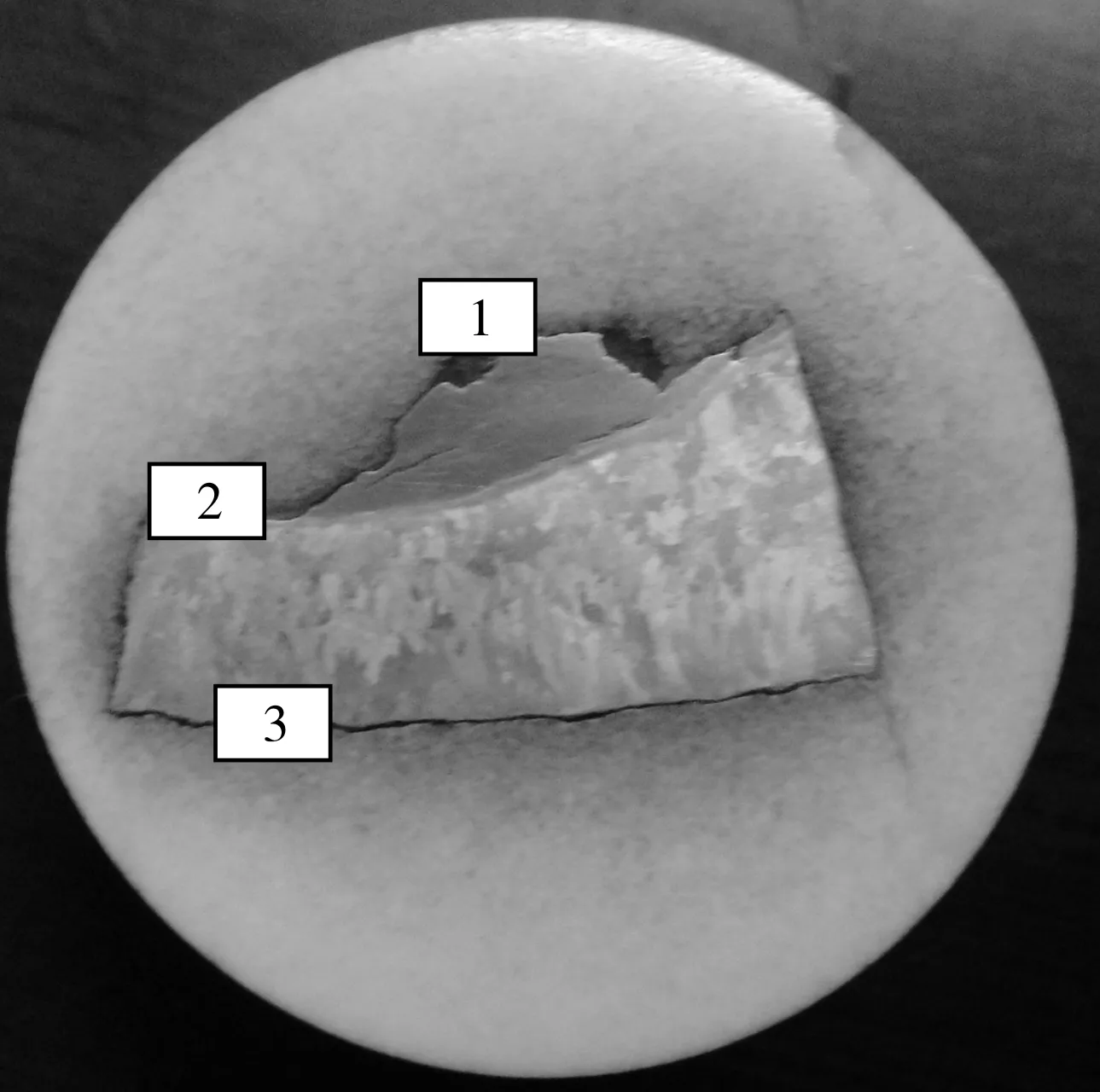

在裂紋兩側人字紋交匯處取金相檢測試樣,見圖4a。樣品取出后,將靠近內表面一側1塊樣品與所取試樣剝離開,見圖4b。

圖4 爆裂爐管裂紋宏觀形貌及取樣位置示圖

3.2 裂紋源金相組織檢驗[8-9]

爆裂爐管上共取樣11塊。其中長方形試樣為(長×寬)為150 mm×30 mm、100 mm×20 mm、100 mm×10 mm、40 mm×40 mm,此外還有三角形及梯形等形狀的樣塊。

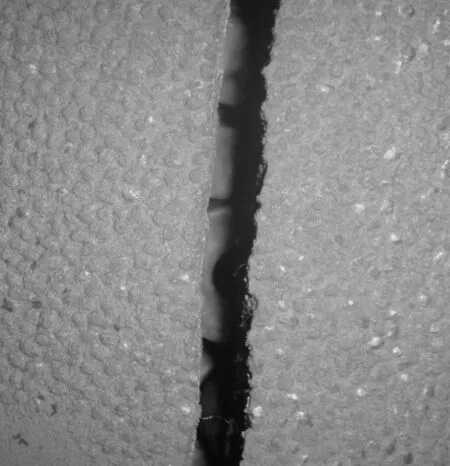

由于篇幅限制,文中主要對裂紋處樣品進行分析,拋光、腐蝕后試樣宏觀組織形貌見圖5。

圖5 拋光后試樣宏觀組織

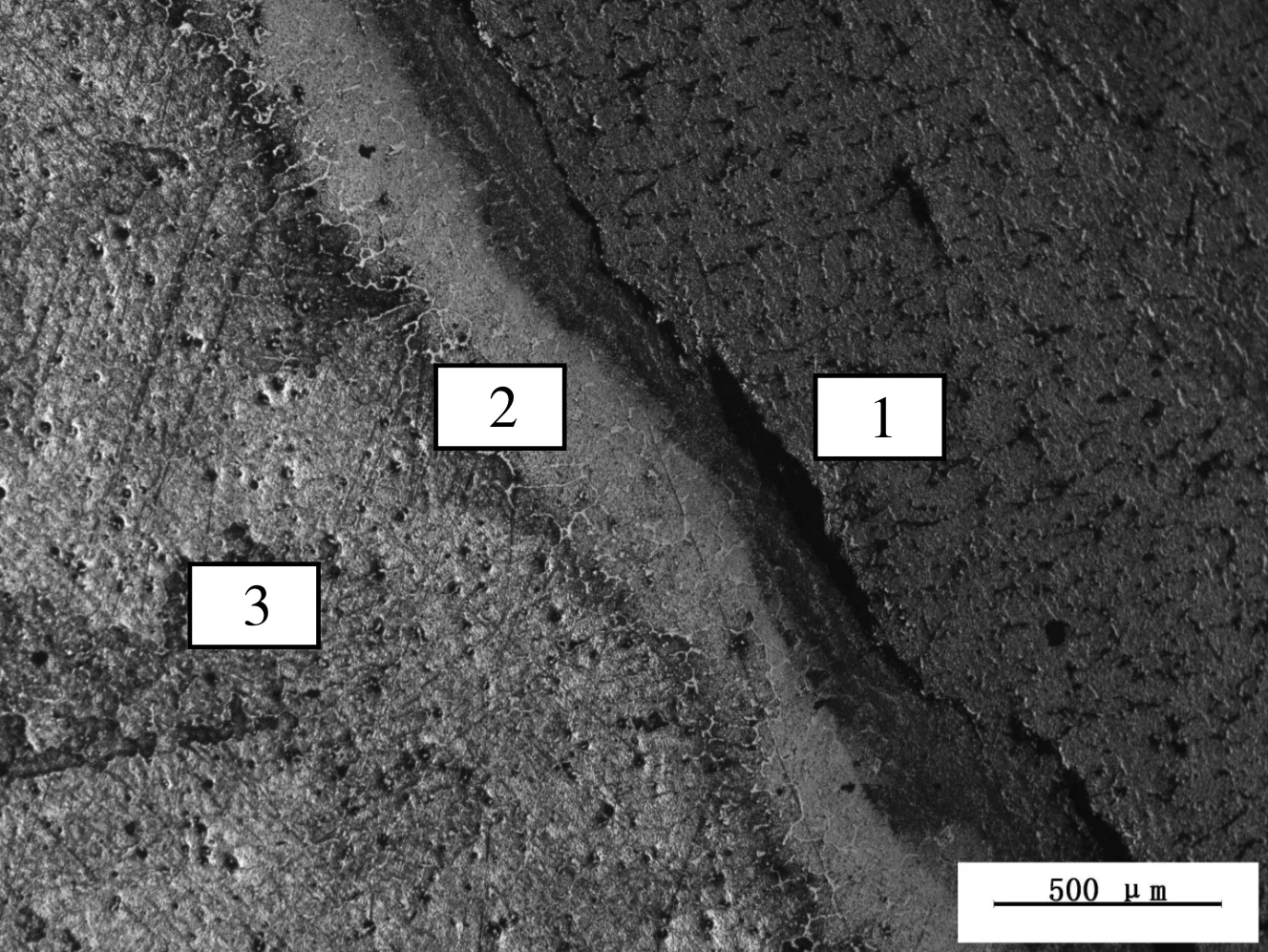

從圖5可以看出,試樣橫截面上的組織形貌在襯度上存在明顯差異,由內表面向外表面沿徑向粗略分成碳化組織區、粗大柱狀晶區和中間過渡區域[10-11]。將樣品分成3個區域并進一步放大,可以看到3個區域中組織狀態存在明顯區別。從組織形貌和腐蝕襯度的細節上再進一步觀察,將整個截面沿徑向分成3個區域以分析每個部分的組織結構,見圖6。試樣區域1~區域3的部分微觀金相組織見圖7。

圖6 試樣截面沿徑向分成3個區域

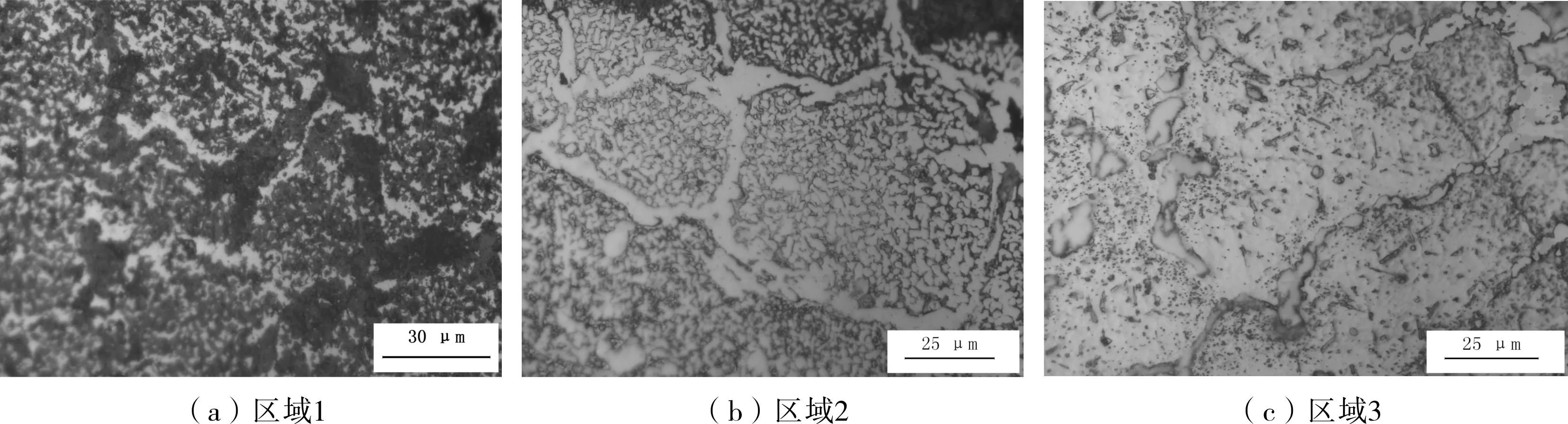

從圖7a中可知,該部分碳化物已經完全分解,在原奧氏體晶界上存在大量的孔洞,枝晶已經消失[12],晶粒間的黑色區域是否為裂紋需做掃描電鏡確認。該部位碳化嚴重,應出現過局部超溫,需要考慮轉化催化劑中毒、轉化催化劑積碳(導致催化劑積碳原因主要有水碳比失調、原料加氫精制不完全、轉化出入口溫度低)等原因。

圖7 試樣截面沿徑向分成3個區域的金相組織(1 000×)

從圖7b中可知,區域2中的奧氏體形貌已經成網狀或鏈狀,在靠近區域1側組織中存在大量碳化物,部分碳化物已成塊狀。在靠近區域3側網狀的碳化物中形成了大量粗大的二次碳化物。

從圖7c中可知,該區域組織為枝晶狀奧氏體,碳化物已經開始破斷,晶界碳化物變粗,在晶內存在大量的二次碳化物,碳化物彌散分布于奧氏體基體中。

3.3 成分分析結果[13-14]

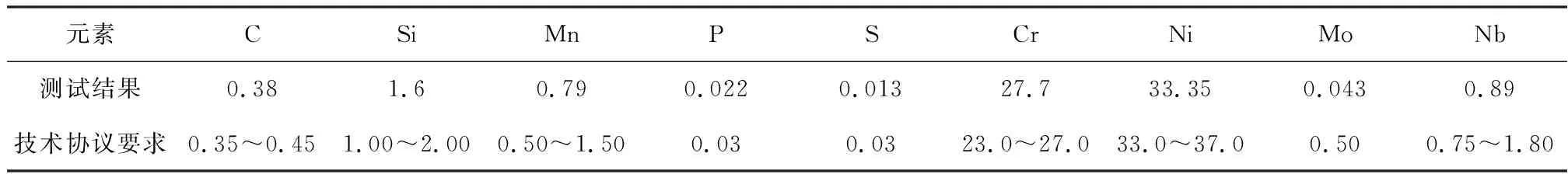

對25Cr35NiNb-MA爆裂爐管進行全定量光譜分析,測試結果見表1。從表1可知,該爐管的化學成分符合有關技術協議的要求。

表1 爆裂爐管光譜分析結果(質量分數) %

4 爐管泄漏原因分析

制氫轉化爐根據TeChnip公司工藝包進行基礎設計及詳細設計,設計負荷50%~110%。

由于系統氫氣管網氫氣富余,為減少氫氣放火炬量,需要制氫裝置在較低負荷下運行。前期裝置負荷已降至45%運行,但仍然存在氫氣過剩問題。從長期來看,大乙烯粗氫產量會增加,煉油廠還在做氫氣回收項目。另外,隨著氫氣管網運行優化項目的實施,氫氣過剩問題更加突出,8萬m3/h制氫裝置需突破設計下限繼續降低負荷生產。于是在2013-03-25和2013-04-17,分別進行了40%和30%低負荷的運行測試。其結果為, 在此低負荷生產時,對轉化爐產生最大危害的是物料分配不均和燃燒器分配不均導致的爐管局部超溫,此溫度的變化造成的爐管系膨脹是引發泄漏的直接原因。

5 爐管泄漏預防措施

5.1 正常生產負荷控制

為了保證制氫裝置長周期運行,要盡量減少制氫裝置負荷波動,并且在低溫、中等負荷狀態下運行。可以通過調整重整氫量確保裝置平穩運行,在2015年大修時采取的措施如下。

(1)制氫裝置負荷控制在50%以上及在設計負荷范圍之內。

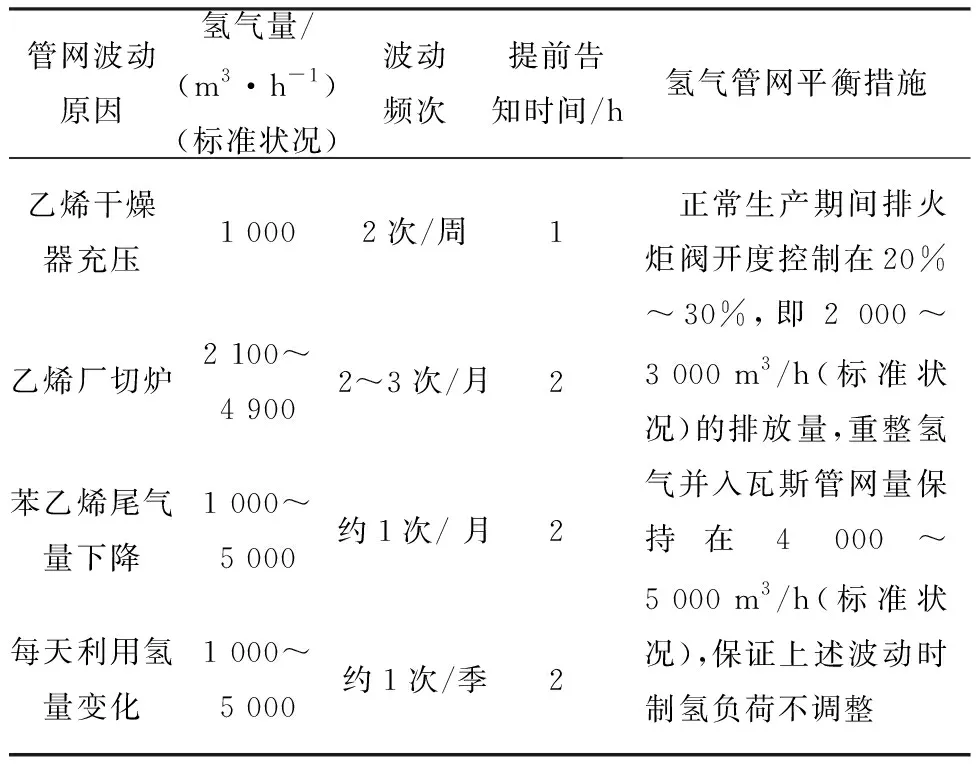

(2)日常外部原因致使氫氣波動時進行平衡調節,具體措施見表2。

表2 日常外部原因致使氫氣波動的調節措施

在重整裝置外排瓦斯4 000~5 000 m3/h(標準狀況)前提下,80萬t/a催焦柴油加氫裝置外排火炬開度超過30%,由制氫裝置按每5 min降低負荷0.5%速度降低負荷。

(3)增加加氫聯合低分氣去氫氣提純裝置(PSA)入口流程,在日常外部原因引起波動時能快速補入系統氫,并保證轉化爐解吸氣燃料穩定,對轉化爐影響最小。

5.2 異常波動時裝置負荷控制

氫氣管網異常波動會造成苯乙烯尾氣中斷(5 000~7 000 m3/h(標準狀況))、乙烯裂解爐聯鎖(6 000~7 000 m3/h(標準狀況)),煉油老區氫氣提純單元(PSA)、乙烯PSA故障時,氫網氫氣波動量5 600~13 000 m3/h(標準狀況),影響制氫負荷8%~15%。

當系統氫氣管網出現異常下降情況,可按照下面原則進行調節。

(1)重整氫氣全部改進煉油2萬m3/h(標準狀況)PSA。

(2)80萬t/a催焦柴油加氫改循環,余出1萬 m3/h(標準狀況)氫氣,維持新氫管網壓力。若無法維持,300萬t/a、200萬t/a加氫裝置進行降量操作。

(3)對制氫裝置使用負荷控制器進行負荷調節,每5 min調節氫氣負荷0.5%,約300 m3/h(標準狀況)氫氣,保證轉化爐溫度穩定。

5.3 轉化爐溫度控制[15]

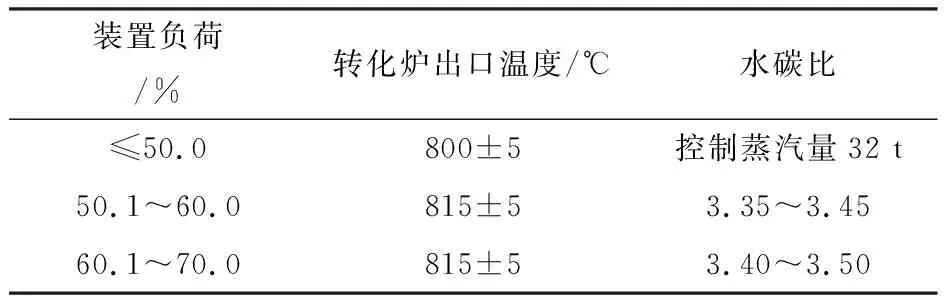

(1)轉化爐出口溫度由停車前的840~860 ℃調整為780~820 ℃。由于轉化爐溫度降低造成的轉化率降低,可以通過提高水碳比來補償,保證轉化爐出口殘余甲烷體積分數不大于5.8%,具體水碳比數值根據實際操作情況確定。某車間制定的具體內控指標見表3。

表3 車間制定的具體轉化爐溫度內控指標

(2)轉化爐上部爐膛溫度測點有12個,分別是TI1154A~L,后期控制最高溫度不超過1 200 ℃。此次故障爐管東邊燒嘴,保持周圍溫度稍低,參照爐管表面溫度調節。

(3)嚴格控制開停工升降溫速度,轉化爐出口升降溫速度不大于30 ℃/h,按10 min升5 ℃勻速升溫,降壓中按0.1 MPa/min(設計自動泄壓),升壓速度按0.02 MPa/min進行。

(4)進轉化爐解吸氣體積流量周期性波動較大。由于轉化爐為引進工藝,PSA系統為國內設計工藝,轉化爐設計要求入爐解吸氣體積流量波動幅度不大于2%,實際操作值基本超過15%。解吸氣體積流量的波動造成解吸氣燒嘴熱量供應忽大忽小,影響轉化爐爐管表面溫度。后期車間聯系華西所調整解吸氣體積流量控制,將入爐解吸氣體積流量波動降至10%以內。

6 結語

通過此次對轉化爐爆裂爐管的處理、分析和預防措施的提出,車間制定了制氫裝置負荷控制的方案。2015-05停工檢修期間,對251根爐管進行100%的全面檢驗,對B+級的104根和之前爆裂的1根爐管進行更換,目前該轉化爐運行近3 a,未出現泄漏現象。