400萬t/a煤炭間接液化項目加氫反應器內襯開裂分析

, , , ,

(1.機械工業上海藍亞石化設備檢測所有限公司, 上海 201518; 2.上海藍濱石化設備有限責任公司, 上海 201518)

煤炭間接液化是原料煤炭與氧氣和水蒸氣在高溫條件下發生反應的一個過程,即先將煤炭全部轉化成粗煤氣,后經變換、脫硫、脫碳等工序精制成潔凈的合成氣(一氧化碳和氫氣的混合物),然后在催化劑等作用下進一步加工成石腦油、柴油、液化氣等液體燃料的一個工藝過程。其中,油品加工裝置加氫裂化單元的加氫裂化反應器是獲得液態燃料的關鍵設備之一,其設備設計、制造及其運行質量直接影響到產品的加工質量與效率。

某400萬t/a煤炭間接液化項目中的1臺加氫裂化反應器于2015-03制造完成。現場安裝塔盤、填料的后續過程中,安裝人員目視發現,在反應器內壁編號為A02、B01、B10的環焊縫上有不同程度的堆焊層表面裂紋。經業主和制造單位協商后決定,由制造單位委托我公司為第三方再次對加氫裂化反應器內壁接管手工堆焊區以及外延150 mm范圍、總裝環焊縫及兩側各300 mm范圍、塔盤支撐凸臺和外壁主體焊縫進行一次無損檢測,采用由三方共同協商制定的檢測方案進行檢測,即制造單位負責返修并檢出缺陷,返修后我方再次采用檢測方案中的檢測方法進行復檢。文中對堆焊層表面開裂原因進行了分析,并提出了相應的預防措施,其結果可為今后相同環境下設備的制造和焊接提供參考。

1 加氫裂化反應器簡介

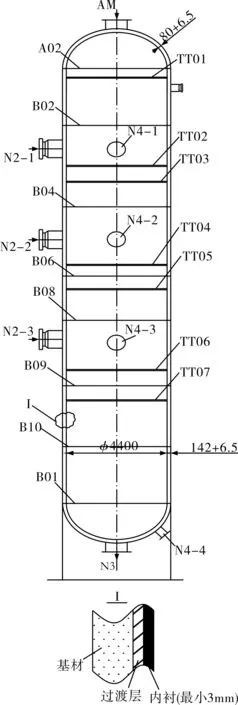

此加氫裂化反應器屬于Ⅲ類壓力容器,設計條件:操作溫度400 ℃,操作壓力8.0 MPa,設計溫度450 ℃,設計壓力9.2 MPa,介質為石腦油+柴油+蠟油+氫氣+硫化氫的油氣混合物。主體材質為12Cr2Mo1R+(TP.309L +TP.347L),內徑為4 400 mm,筒體(基材+內襯)厚度(142+6.5)mm,封頭(基材+內襯)厚度(80+6.5)mm,高度30 610 mm,體積約352 m3,主體結構及部分焊縫位置示意圖見圖1。

圖1中,AM為油氣入口,N3為油氣出口,N2-1~N2-3為冷氫入口,N4-1~N4-3為催化劑側壁卸料口,N4-4為催化劑底部卸料口,TT01~TT07為塔盤支撐凸臺,A02為上封頭環焊縫,B01為下封頭環焊縫, B02、B04、B06、B08、B09、B10為組裝環焊縫,其中接管內壁周圍、塔盤支撐凸臺、上下封頭環焊縫和組裝環焊縫內壁堆焊層為手工堆焊,其余內襯為自動焊。

圖1 加氫裂化反應器主體結構及部分焊縫示圖

2 加氫反應器無損檢測方案及結果

2.1 方案

根據上述目測出的裂紋,對此加氫裂化反應器采用宏觀檢查、超聲檢測(UT)、磁粉檢測(MT)、滲透檢測(PT)、硬度測定、金相組織分析、鐵素體含量測定和光譜分析等方法進行復檢,具體如下。

(1)外壁 對加氫裂化反應器外壁進行100%宏觀檢查,并按照NB/T 47013—2015《承壓設備無損檢測》[1]對加氫裂化反應器外壁環焊縫進行100%超聲檢測+100%磁粉檢測、對塔盤支撐凸臺與基體結合部位進行100%超聲檢測、對鞍放式接管連接焊縫和封頭與筒體連接焊縫進行100%超聲檢測+100%磁粉檢測,Ⅰ級合格。

(2)內壁 對加氫裂化反應器內壁進行100%宏觀檢查,并按照NB/T 47013.5—2015對加氫裂化反應器內壁接管手工堆焊區及外延150 mm范圍內進行100%滲透檢測、對焊條電弧焊的組裝環焊縫及兩側各300 mm范圍進行100%滲透檢測、對焊條電弧焊的塔盤支撐凸臺進行100%滲透檢測,Ⅰ級合格。對上述內壁堆焊層做過滲透檢測的部位分別進行硬度測定、金相檢測、鐵素體含量測定和光譜分析。

2.2 結果

(1)外壁 超聲檢測和磁粉檢測的結果是均未發現需要返修的缺陷。

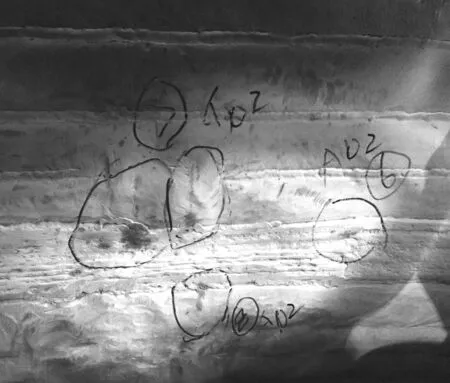

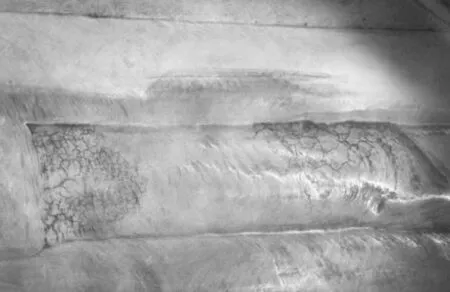

(2)內壁 對加氫裂化反應器內襯堆焊帶進行滲透檢測,在A02、B01、B02、B04、B08、B10、TT01、TT02、TT04這些焊條電弧焊的焊道上以及焊條焊相鄰的第一、二條焊帶上總計發現52處Ⅳ級超標缺陷,缺陷性質為裂紋類,最長50 mm。對加氫裂化反應器內壁裂紋進行打磨消除,其中裂紋最大深度4~5 mm,裂紋形狀多為橫向、縱向線(條)狀裂紋,部分為網狀裂紋,見圖2和圖3。

由圖2可見,缺陷部位主要分布在焊條電弧焊的焊道上以及相鄰的第一、二條焊帶上。由圖3可見,表面裂紋位于焊帶連接部位。

3 加氫反應器內襯檢測檢果

3.1 內襯化學成分分析

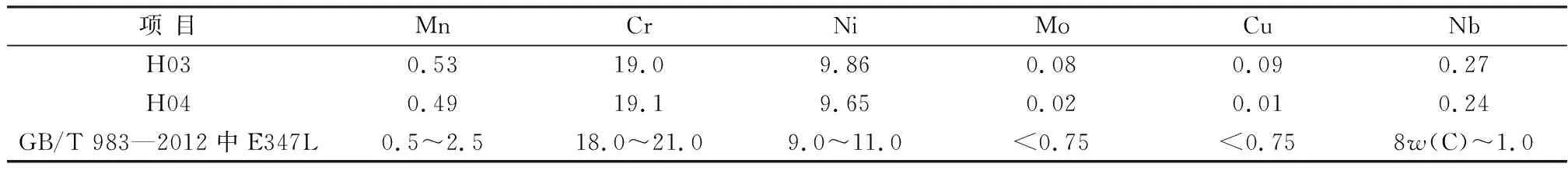

分別從反應器內襯開裂部位(H03)和內襯完好部位(H04)取樣,通過X射線熒光光譜分析確定其表層的化學成分,結果見表1。選取反應器內襯表面裂紋部位進行打磨消除處理,在打磨深度約4 mm處(過渡層部位)取試樣,通過X射線熒光光譜分析確定其過渡層的化學成分,其中2塊試樣的結果分析見表2。

圖2 焊條電弧焊缺陷

圖3 焊帶連接部位缺陷

表1 反應器內襯表層化學成分分析結果(質量分數) %

表2 反應器內襯過渡層化學成分分析結果(質量分數) %

由表1、表2的數據對比可以知道,反應器堆焊的內襯表層347L、過渡層309L的化學成分均能滿足GB/T 983—2012《不銹鋼焊條》[2]中對E347L、E309L的有關要求。

3.2 內襯表層鐵素體含量測定

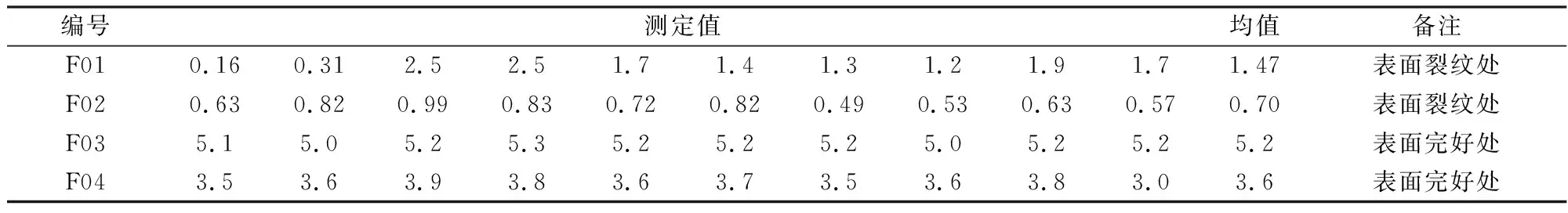

室溫下,分別取內襯完好部位和開裂部位按照GB/T 1954—2008《鉻鎳奧氏體不銹鋼焊縫鐵素體含量測量方法》[3]進行鐵素體測定,結果見表3。

表3 反應器內襯鐵素體含量測定結果(質量分數) %

由表3可知,內襯表層完好部位的鐵素體含量滿足API 934—2008《加氫反應器制造(高溫高壓臨氫2-1/4Cr和3Cr鋼制厚壁壓力容器材料和制造要求) 》[4]的3.0~10.0要求,但開裂部位則不滿足此要求。

3.3 內襯表層硬度測定

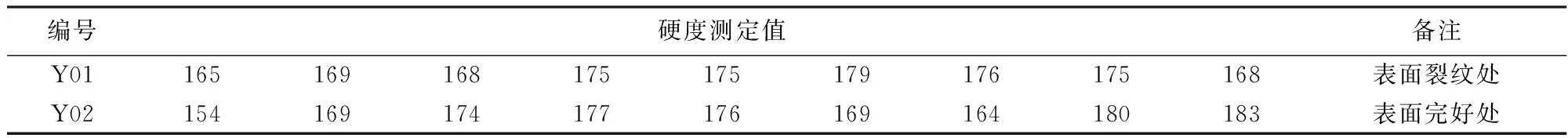

依據GB/T 17394.1—2014《金屬材料 里氏硬度試驗 第1部分:試驗方法》[5],分別取內襯完好部位和開裂部位對反應器內襯堆焊層進行硬度測定,結果見表4。

表4 反應器內襯硬度測定結果 HV

由表4數據可知,內襯表層堆焊層硬度小于235HV,滿足GB/T 1220—2007《不銹鋼棒硬度》[6]的要求。

3.4 內襯表層金相組織分析

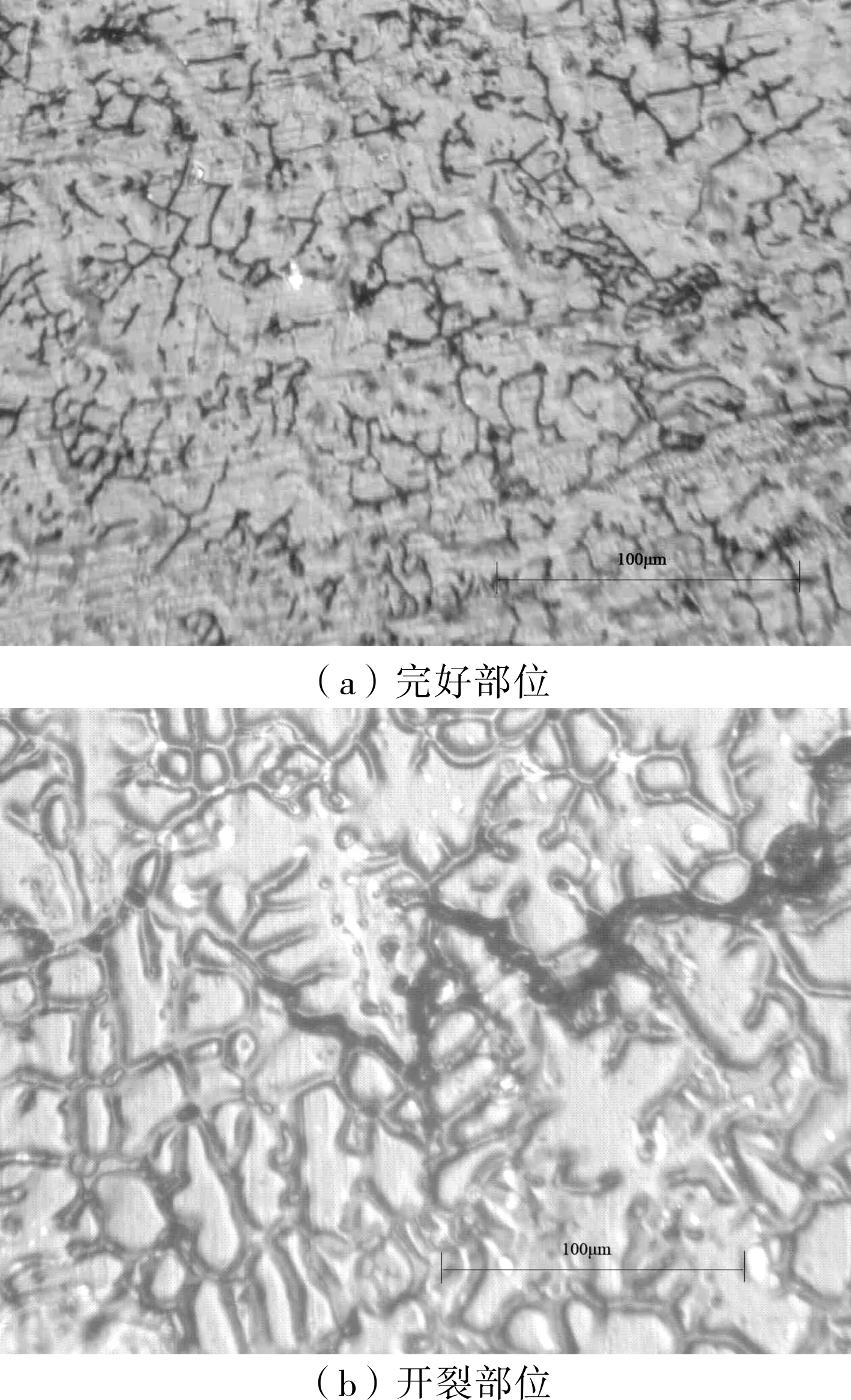

依據GB/T 17455—2008《無損檢測 表面檢測的金相復型技術》[7]對反應器內襯表層進行金相組織分析,分別在內襯完好部位和開裂部位進行取樣,檢驗面經過機械拋光、王水溶液腐蝕后現場復膜制樣,結果見圖4。從圖4可見,內襯組織為奧氏體+δ鐵素體,組織正常[8],開裂部位的裂紋形態為沿晶界開裂[9]。

圖4 內襯表層金相組織分析結果(200×)

從圖4可以知道,內襯組織由奧氏體+δ鐵素體組成,組織正常。開裂部位裂紋形態為沿晶界開裂。

4 加氫反應器內襯開裂原因分析[8-10]

堆焊表層的組織為奧氏體+δ鐵素體,屬于正常[8]。缺陷部位的裂紋形態為枝晶間沿晶界裂紋,奧氏體晶粒基本為邊緣鈍化、圓形,無明顯的定向凝固粗大的一次、二次枝晶。根據奧氏體不銹鋼的凝固特性,糊狀凝固時凝固區間較大,說明在焊接過程中焊材熔化,由液相轉化為固相時,冷卻速率較慢,其過冷度較小,經過液相析出階段后,進入糊狀凝固階段。此時,由于溫度降低,液相流動性差,晶粒的液相凝固收縮得不到補充,凝固收縮應力基本靠晶粒邊界來承受,并且晶粒各個方向應力均布,容易在晶粒邊界形成晶間裂紋。

從表3可知,缺陷處的耐蝕層鐵素體含量普遍低于3%。按文獻[4]要求,焊態下耐蝕層鐵素體含量應為 3%~10%。熱處理會導致堆焊層的鐵素體含量下降,但對比堆焊層無缺陷部位的鐵素體含量后可以知道,缺陷處的耐蝕層在熱處理之前疑為偏下限。奧氏體焊接時,需要控制焊縫中的鐵素體含量,目的是在焊縫中形成鐵素體+奧氏體兩相組織,以提高焊縫的抗開裂性能。

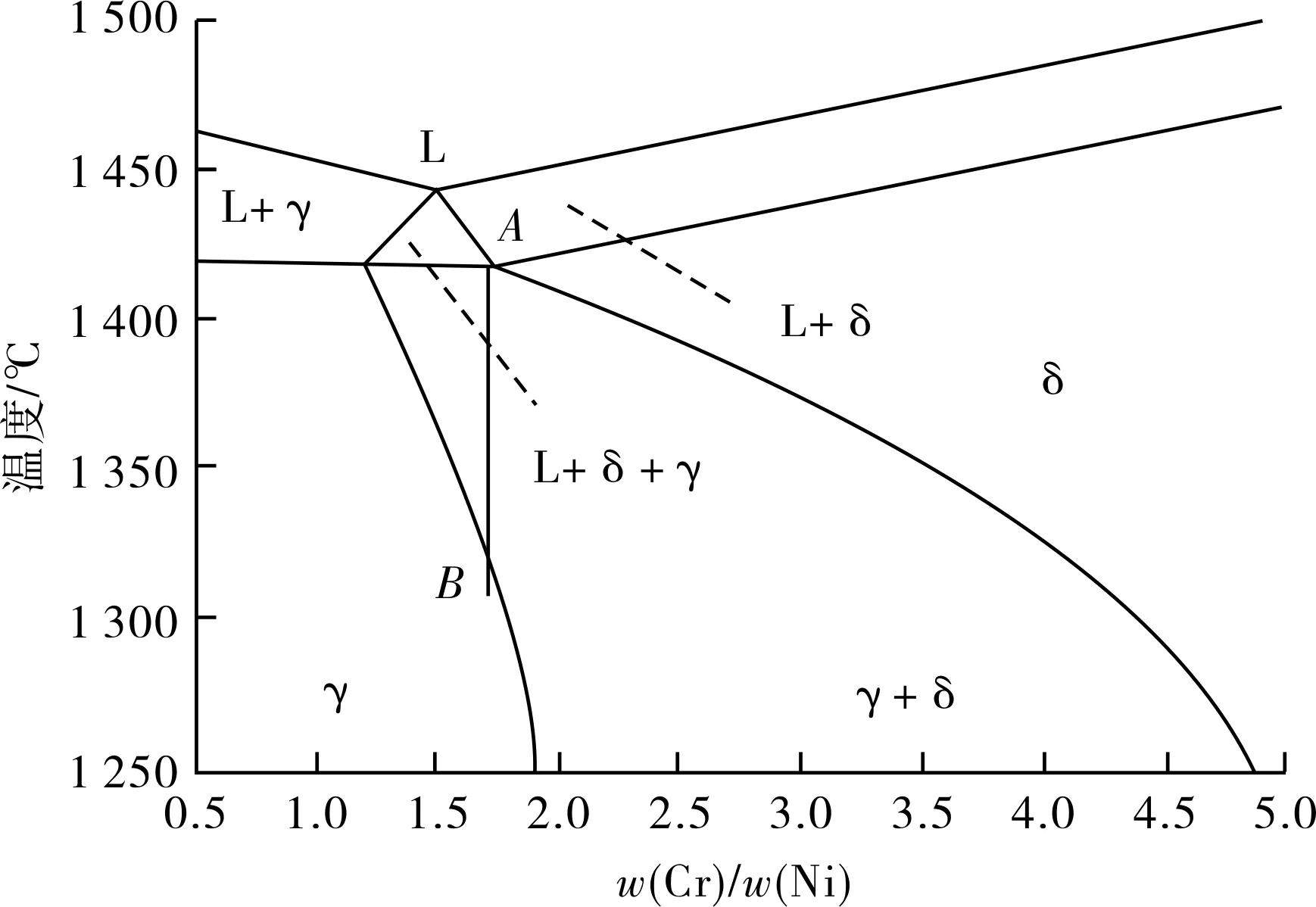

從鐵素體儀的測定值和金相組織分析結果來看,焊縫中鐵素體含量較低。結合金屬凝固特性及鐵-鉻-鎳合金相圖(圖5),E347L焊材的Cr/Ni質量分數之比約為2.0。焊縫液相(L)凝固時,δ相首先由液相中析出,直至1 420 ℃左右時,組織中僅含有極少量剩余液相,然后剩余液相與δ相進行包晶反應生成γ相。包晶反應區間后,γ相開始由δ相中析出,直至溫度降至1 325 ℃左右時,相變結束。由此凝固過程可以看出,δ鐵素體的消耗,主要在包晶轉變和隨后的高溫δ相向γ相的轉變過程中,導致鐵素體含量的降低,也就是在高溫停留時間過長、冷卻速度較慢導致[11,12]。

圖5 Fe-Cr-Ni三元合金相圖

綜上所述可知,反應器內襯表面裂紋為熱裂紋,焊接工藝不當是導致反應器內襯開裂的主要原因。焊接線能量的過大(電壓升高、電流加大)致使焊縫溫度升高、液相高溫停留時間延長,由液相轉化為固相時,冷卻速率較慢,其過冷度較小,凝固收縮應力基本靠晶粒邊界來承受,在晶粒邊界形成晶間裂紋。這一過程焊縫組織由高溫鐵素體相分解形成高溫奧氏體相,導致焊縫鐵素體含量降低,致使焊縫發生開裂[13-15]。

5 加氫反應器內襯開裂處理措施[16-18]

(1)采用手工打磨的方式消除裂紋缺陷,堆焊層返修時還需做好對臨近堆焊層的保護。

(2)堆焊前應對消除缺陷部位進行滲透檢測,保證完全消除任何影響焊接的缺陷。

(3)焊接前,應保證焊材已經進行過烘烤、保溫。

(4)焊前控制預熱溫度在80~110 ℃。

(5)焊條電弧焊焊接時,應采用小線能量、短電弧、不擺動或小擺動的快速焊接方法,小擺動的擺動幅度應不大于焊條直徑的2.5倍。控制多層多道焊層間溫度在150 ℃以下,并對溫度進行實時監控。

(6)加強層間的清理工作,盡量減少層間的夾渣等缺陷。

(7)焊接完成后,應進行表面滲透檢測和超聲波堆焊層剝離檢測,分別為Ⅰ級合格,進行焊縫鐵素體含量測定,以3FN~10FN為合格[4]。

6 結語

對文中加氫裂化反應器內襯開裂部位采取了先打磨消除缺陷、再小電流快速焊的補焊措施,返修后經超聲檢測、滲透檢測和鐵素體含量測定后,復檢達到了合格。

焊接質量的控制對壓力容器的整體質量起著關鍵的作用,尤其對高壓、高溫的壓力容器。因此,在現場返修的施工過程中,加強焊接工藝過程控制以及完善焊接監督管理制度顯得尤其重要。