機(jī)床切削顫振試驗與分析

(成都航空職業(yè)技術(shù)學(xué)院 機(jī)電工程學(xué)院,四川 成都 610100)

0 引言

金屬切削加工過程中,在無周期外力作用下,由于加工系統(tǒng)本身特性所激起的一種劇烈的自激振動通常被稱為切削顫振[1]。切削顫振會使機(jī)床—工件—刀具系統(tǒng)不穩(wěn)定,導(dǎo)致加工精度降低、切削效率下降、噪聲污染,嚴(yán)重時甚至?xí)茐恼麄€加工系統(tǒng)。切削顫振主要有兩種形態(tài),一種是機(jī)床結(jié)構(gòu)產(chǎn)生的顫振,其特點(diǎn)是頻率低,聲音發(fā)悶;另一種是刀具系統(tǒng)產(chǎn)生的顫振,其特點(diǎn)是頻率高,聲音尖銳[2-3]。切削顫振情況也是衡量機(jī)床動態(tài)性能的重要指標(biāo),通過對切削顫振的研究可以查找系統(tǒng)的薄弱環(huán)節(jié),為工藝系統(tǒng)的結(jié)構(gòu)改進(jìn)提供依據(jù);亦能優(yōu)化切削參數(shù),提高切削效率。多年來,關(guān)于切削顫振的監(jiān)測與抑制,國內(nèi)外專家和學(xué)者進(jìn)行了大量的研究,形成了一項公認(rèn)的特征,即顫振頻率總是接近或等于系統(tǒng)某個固有頻率[4-6]。本文針對研究開發(fā)的新型四軸立車專機(jī)加工過程中零件表面出現(xiàn)振紋的現(xiàn)象,設(shè)計試驗采集切削顫振發(fā)生過程的具體表征,尋找顫振發(fā)生的原因,分析加工系統(tǒng)中的薄弱環(huán)節(jié),提出對工藝系統(tǒng)的改進(jìn)意見。

1 切削顫振再現(xiàn)與分析

為消除工藝參數(shù)的影響,試驗選用定型的工藝方案作為試驗基本條件。試驗件采用45鋼作為材料,毛坯尺寸Φ55×600 mm,余量均勻,表面質(zhì)量良好。按工藝要求采用尾座頂尖頂緊的方式完成毛坯的定位和裝夾,開始對零件進(jìn)行加工。第一次和第二次走刀過程中,加工振動不明顯。從第三次開始振動加劇,由下刀進(jìn)入切削起直到切削長度達(dá)4/5的過程中一直發(fā)生振動,振動明顯并伴有沉悶的噪聲;由4/5處到接近主軸位置時,振動和噪聲逐漸減弱并消失。精加工過程中的振動和噪聲明顯高于粗加工。試驗采用定型工藝方案,首先可以排除是切削參數(shù)引起的顫振;機(jī)床本身剛性差的可能性也較小;進(jìn)一步分析,被加工對象是長徑比達(dá)10.9∶1的細(xì)長軸,隨著切削直徑逐漸減小,溫度逐步上升,剛性會急劇下降。因此工件本身剛性差,應(yīng)該是引起加工振動的主要原因;但是零件形狀結(jié)構(gòu)和尺寸是由設(shè)計決定,無法改變,只能另尋解決途徑。裝夾系統(tǒng)作為工藝系統(tǒng)的重要部分,也極大地影響著整個工藝系統(tǒng)的穩(wěn)定性。對于細(xì)長軸類零件,由于本身剛性差,裝夾系統(tǒng)的剛性差會進(jìn)一步加大整個工藝系統(tǒng)穩(wěn)定性的影響。如主軸—頂尖—尾座及結(jié)合面剛性不足,尤其是尾座頂尖,在沿軸向切削力的作用下,甚至可能出現(xiàn)預(yù)緊力不足,導(dǎo)致剛性進(jìn)一步變差從而產(chǎn)生振動;此外與頂尖連接的套筒與尾座之間存在間隙,也會導(dǎo)致套筒在切削力的作用下發(fā)生晃動,從而導(dǎo)致振動的發(fā)生;具體原因需要通過切削顫振試驗進(jìn)行進(jìn)一步分析。

2 切削顫振試驗與分析

2.1 試驗準(zhǔn)備

采用力錘、三向加速傳感器、動態(tài)信號采集卡、高精度數(shù)據(jù)采集儀、數(shù)據(jù)連接傳輸線及動態(tài)特性測試與分析軟件搭建試驗系統(tǒng)對機(jī)床的“主軸—工件—尾座”工藝系統(tǒng)進(jìn)行動態(tài)性能測試。測試過程包括數(shù)據(jù)采集、存儲、分析與導(dǎo)出過程,試驗過程要對機(jī)床的運(yùn)行狀態(tài)進(jìn)行調(diào)整,以適應(yīng)不同振動測試需求[7]。將三向加速度傳感器分別放置在主軸、刀架及尾座的相關(guān)部位進(jìn)行振動情況的測試。尾座部分的結(jié)構(gòu)及坐標(biāo)系如圖1所示,包含頂尖、黑色聯(lián)軸器、套筒、尾座、滑塊、立柱、底座等。采用專業(yè)軟件對采集的數(shù)據(jù)進(jìn)行分析, 根據(jù)工藝系統(tǒng)的動態(tài)性能查找機(jī)床的薄弱環(huán)節(jié)。

圖1 尾座結(jié)構(gòu)及坐標(biāo)系

2.2 空載下的機(jī)床振動及FFT分析

在機(jī)床空載時,采集不同轉(zhuǎn)速、不同軸數(shù)運(yùn)行情況下的數(shù)據(jù)進(jìn)行分析。數(shù)據(jù)顯示機(jī)床在空載時運(yùn)行平穩(wěn),基本無振動;微小振動的幅頻主要與主軸的轉(zhuǎn)速相關(guān),并且振動幅值非常小。抽取具有代表性振動及分析結(jié)果如圖2所示,(a)圖為單軸轉(zhuǎn)速為500 r/min、(b)圖為四軸轉(zhuǎn)速為1200 r/min的振動波形圖及FFT分析結(jié)果。試驗過程和分析結(jié)果表明機(jī)床空載運(yùn)行情況穩(wěn)定,說明機(jī)床本身剛性好,排除機(jī)床本身剛性差引起振動的情況。

圖2 空載振動波形圖及FFT分析

2.3 加工過程中的振動時域分析

加工試驗指定了工藝系統(tǒng)的主軸轉(zhuǎn)速為1200 r/min時,對單個零件加工和多個零件加工的振動情況進(jìn)行數(shù)據(jù)采集。采集的振動波形和分析結(jié)果如圖3所示,(a)圖為單件頂緊單軸加工、(b)圖為兩件頂緊單軸加工、(c)圖為四件頂緊單軸加工。前兩項數(shù)據(jù)情況基本相似,從切削開始就產(chǎn)生振動,然后振動逐漸擴(kuò)大,到一定階段后振動減小并保持平穩(wěn);最后一項數(shù)據(jù)顯示,開始切削無振動,然后逐步產(chǎn)生振動并擴(kuò)大,再逐步減小到消失;三項振動數(shù)據(jù)都比空載時的振幅有明顯的增大。在安裝不同數(shù)量的零件情況下,分析結(jié)果顯示機(jī)床加工過程中的振動頻率主要集中在195 Hz附近。

圖3 加工振動波形圖及FFT分析

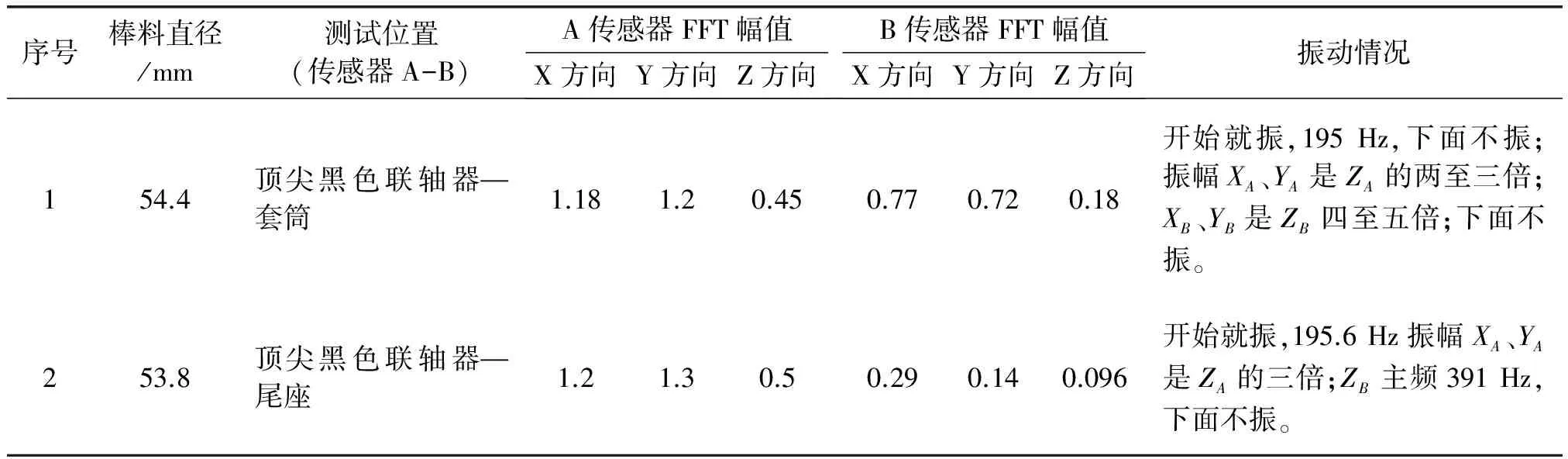

2.4 尾座部分振動測試與分析

為進(jìn)一步確認(rèn)機(jī)床尾座部分對工藝系統(tǒng)加工過程中發(fā)生切削顫振的影響,設(shè)計試驗將傳感器放置于尾座結(jié)構(gòu)的不同位置,對尾座各零部件間的振動情況進(jìn)行振動測試和分析,尾座主要結(jié)構(gòu)和坐標(biāo)系如圖1所示。試驗以單件單軸加工和兩件單軸加工為分析對象,加工過程的主要切削參數(shù):轉(zhuǎn)速1200 r/min,進(jìn)給0.45 mm/s,單邊切深0.3 mm,頂尖懸深長度約150 mm。結(jié)合前期試驗,加工振動主頻為195 Hz,在整個測試過程中保持不變。將試驗數(shù)據(jù)匯總,單件單軸加工振動數(shù)據(jù)如表1所示,兩件單軸加工振動數(shù)據(jù)如表2所示。

表1和表2中A傳感器的數(shù)據(jù)綜合表明尾座頂尖位置的各項振動都比較明顯。進(jìn)一步分析表1中1~8行和表2中1~5的A傳感器數(shù)據(jù),可知頂尖部分的振動隨著工件直徑不斷變細(xì),振動幅值在不斷增加,到達(dá)一定位置后逐步減弱。表1中4~5行B傳感器的數(shù)據(jù)顯示,套筒和尾座在X、Y、Z方向振動幅值變化明顯,尤其是Y和Z向。結(jié)合表1中9~10行數(shù)據(jù)可得尾座與滑塊、滑塊和立柱也存在明顯振動;立柱與底座數(shù)據(jù)顯示振動幅值變化小,其剛性連接較好。分析表2中1~5行的B傳感器,結(jié)合6~9行的A、B傳感器數(shù)據(jù),結(jié)果與表1一致。

試驗振動幅值小說明剛性好,振動幅值越大說明剛性差。綜合分析可知,工藝系統(tǒng)中尾座部分存在弱剛性,弱剛性的結(jié)構(gòu)主要出現(xiàn)在套筒—尾座,尾座—滑塊,滑塊—立柱之間,其中套筒—尾座與滑塊—立柱兩處表現(xiàn)更為明顯。參照機(jī)床尾座基本結(jié)構(gòu)如圖1所示,振動的主要原因可能為套筒與尾座殼體之間存在間隙、尾座與滑塊之間的連接可靠性差,滑塊與立柱之間的直線導(dǎo)軌剛性不足。

表1 單件單軸加工振動數(shù)據(jù)表

表2 兩件單軸加工振動數(shù)據(jù)表

續(xù)表2

序號棒料直徑/mm測試位置(傳感器A-B)A傳感器FFT幅值X方向Y方向Z方向B傳感器FFT幅值X方向Y方向Z方向振動情況353.2頂尖黑色聯(lián)軸器—滑塊1.41.50.70.180.080.06開始就振,195.7Hz振幅XA、YA是ZA的兩倍,XB、ZB是YB的兩倍。452.6頂尖黑色聯(lián)軸器—立柱數(shù)據(jù)采集無效數(shù)據(jù)采集無效開始就振,195Hz振幅XB、ZB強(qiáng)于YB,YB在395Hz有1/2A振幅551.0頂尖黑色聯(lián)軸器—立柱下側(cè)底座1.611.80.70.010.010.017XA在195Hz,振幅XA、YA是ZA兩倍,XB、ZB是YB兩倍。650.4套筒—尾座0.971.10.470.430.170.16XA、YB195Hz,ZB在391Hz振動,ZB在195Hz處1/2A振動,ZA在395Hz處1/2A振動。749.8尾座—滑塊0.380.1670.240.240.1180.1ZA在195和390都振同幅;ZB在390振;XB在390Hz為1/3A,YB在390Hz為1/2A振動。849.2滑塊—立柱0.30.130.120.0470.0560.04XA、YB在2倍頻1/2A,在3倍頻1/3A振動,ZA在2倍頻主頻195Hz,1/2A振動。948.6立柱—底座0.050.050.050.030.030.03YB在390Hz主頻,195Hz為1/2A,ZA在195Hz主頻,390Hz為1/2A振動。1048.0立柱—底座0.050.050.050.020.020.02ZA在390Hz有2/3A振動,YB在390Hz主頻,在195Hz也是A振動。

3 激振試驗與分析

3.1 X方向頻率響應(yīng)對比

通過錘擊試驗,測試系統(tǒng)獲得工藝系統(tǒng)在X方向的傳遞函數(shù)頻響曲線如圖4所示。對比上述三幅圖,頂尖—尾座與頂尖—滑塊之間的模態(tài)圖基本相似,說明在X方向上尾座與滑塊之間的剛性較好。而頂尖—立柱的響應(yīng)曲線明顯區(qū)別于前兩者,且在134 Hz處幅值很大,說明滑塊與立柱結(jié)合面在X方向剛性差,即導(dǎo)軌的X方向呈現(xiàn)弱剛性。

圖4 工藝系統(tǒng)X方向頻響曲線

3.2 Y方向頻率響應(yīng)對比

通過錘擊試驗,測試系統(tǒng)獲得工藝系統(tǒng)在Y方向的傳遞函數(shù)頻響曲線如圖5所示。頂尖—頂尖與頂尖—套筒Y方向的傳遞函數(shù)頻響曲線基本一致,可以判斷兩者之間的連接剛度較好。對比頂尖—尾座與頂尖—滑塊Y向的傳遞函數(shù)頻響曲線,此頻率段多出很多模態(tài),可能是尾座殼和滑塊之間的墊片弱剛性造成的。

圖5 工藝系統(tǒng)Y向頻響曲線

3.3 Z方向頻率響應(yīng)對比

對比頂尖—頂尖與頂尖套筒Z向的傳遞函數(shù)頻響曲線(圖6),在187~236 Hz出現(xiàn)多階模態(tài),考慮是由于套筒尾座Z向弱剛性引起,進(jìn)一步考慮可能是液壓油路的壓力變化,需進(jìn)一步測試液壓壓緊情況。

綜合上述分析,造成振動的主要原因有:X方向上滑塊—導(dǎo)軌或滑塊—立柱結(jié)合面剛性差;Y方向上的尾座—滑塊或滑塊—立柱結(jié)合面剛性差;Z向方向上的頂尖—套筒結(jié)合剛性差。后續(xù)的結(jié)構(gòu)改進(jìn)應(yīng)重點(diǎn)關(guān)注上述結(jié)構(gòu)的結(jié)合面。

圖6 工藝系統(tǒng)Z方向頻響曲線

4 機(jī)床的動態(tài)特性仿真及分析

圖7 “主軸-工件-尾座”系統(tǒng)動態(tài)特性振型圖

通過錘擊實驗對“主軸—工件—尾座”系統(tǒng)進(jìn)行動態(tài)特性測試,測得系統(tǒng)一階固有頻率為193.7 Hz,與加工過程實測振動頻率接近。圖7所示為工藝系統(tǒng)的動態(tài)特性仿真結(jié)果,仿真的一階振型顯示頂尖處的X、Y方向振動較為明顯,與試驗數(shù)據(jù)一致。主軸系統(tǒng)的一階固有頻率為440.286 Hz,振幅較小,因此加工時主要會由高頻振動產(chǎn)生影響,說明主軸剛度相對尾座系統(tǒng)較好。刀架系統(tǒng)的一階固有頻率為132.971 Hz,但阻尼比很大為7.785%,說明振動衰減會很快,因此刀架并非引起系統(tǒng)振動的主因,其振動幅度不大,說明刀架剛度相對尾座系統(tǒng)較好。

綜合空載測試、切削加工過程測試、激振試驗對比和動態(tài)仿真結(jié)果都共同表明工藝系統(tǒng)的尾座部分剛性差。針對測試結(jié)果可以重點(diǎn)改善尾座與滑塊結(jié)合面的剛度,將線軌替換為硬軌,進(jìn)一步查看并改善尾座實際液壓壓力值,改善套筒與殼體之間的間隙,改進(jìn)裝夾方案,改進(jìn)走刀方式,采用減震刀桿等措施提高工藝系統(tǒng)的剛性,減少切削顫振。

5 結(jié)論

試驗對機(jī)床加工振動情況進(jìn)行了再現(xiàn),空載試驗數(shù)據(jù)顯示系統(tǒng)基本無振動,通過加工過程中的在線測量、激振試驗、模擬仿真數(shù)據(jù)及分析得出一致的結(jié)論:切削顫振發(fā)生在工藝系統(tǒng)的固有頻率195 Hz附近,尾座部分結(jié)合面的剛性差是引起切削顫振的主要原因,激振試驗進(jìn)一步表明,振動主要來源于尾座的立柱X方向,滑塊Y方向和套筒Z方向,可以針對分析結(jié)果對尾座的相應(yīng)結(jié)構(gòu)進(jìn)行改善。