基于機電一體化的爆胎訓練裝置設計及可靠性分析*

,,

(浙江大學 能源工程學院,浙江 杭州 310027)

0 引言

輪胎是行駛系的重要組成部分,在車輛行駛過程中,由于輪胎可能存在的質量缺陷、路面障礙物或天氣惡劣等原因,容易出現爆胎的情況[1-2]。據交通管理部門統計,近年來我國高速公路上發生的交通事故中,由爆胎引起的重大交通事故占了很大比例,如在廣深高速公路上這一比例達到 34.14%[3]。在大多數爆胎引發的交通事故中,車輛駕駛員會因為驚慌而采取錯誤的操作方式,不僅起不到應有的補救效果反而會導致事故加劇。爆胎事故可以分成多種不同的類別,只有讓駕駛員實際體驗不同的爆胎發生情形,才能使其克服爆胎時慌張的心理反應,并采取相應的補救措施。因此在駕駛員培訓學習過程中,通過進行爆胎模擬演習,讓他們實際體驗汽車在不同情況下的爆胎,并且由安全員在旁指導爆胎時的正確操作,降低由于錯誤操作導致爆胎演變為重大交通事故的可能性,對于培養駕駛員實戰經驗至關重要。

1 現有爆胎裝置簡述

1.1 地刺式爆胎訓練裝置

圖1 傳統地刺式爆胎裝置

目前應用較為廣泛的爆胎訓練裝置多為地刺式,如圖1所示。這類爆胎裝置是對警用破胎器的改良,通過柵欄狀金屬板上安裝的尖刺來刺破輪胎,達到爆胎的目的。訓練時,把柵欄板從箱中拉出伸展開,放置于訓練車輛的行駛路徑上,訓練完畢后折疊收入箱中即可,簡易便捷。但這類爆胎裝置的缺點也很明顯,就是容易被駕駛員發現放置位置,從而降低了爆胎的突發性和隨機性,駕駛員由于本能,在接近預定爆胎區域時,會自然地放松油門,達不到預定車速,和真實的高速爆胎情況差距較大,爆胎訓練效果并不好[4]。

1.2 泄氣閥式爆胎訓練裝置

圖2 泄氣閥式爆胎裝置

為避免駕駛員預先知曉爆胎時機,提高爆胎訓練的真實度,可采取直接將爆胎裝置集成到車輪上的方法。圖2中的泄氣閥門式爆胎裝置通過在輪輞中心安裝放氣閥體,在輪輞內邊緣上鉆孔,然后通過金屬軟管連接到放氣閥體處,爆胎訓練時,通過控制放氣閥門的開啟來實現爆胎時機的控制[3]。該裝置較于地刺式爆胎裝置在提高爆胎真實性上有所改善,但缺點是整個裝置對車輪改動大,在輪輞上鉆孔后,很難保證良好的氣密性,穩定性較差[4];且該爆胎裝置的放氣效率因為和泄氣閥直徑直接相關,導致該裝置的質量往往偏重,會影響到爆胎訓練時車輛的轉向效果[5],因此采用的較少。

2 新型爆胎訓練裝置結構設計和工作原理

2.1 結構設計

由前所述,可知將爆胎裝置安裝在輪胎上能有效降低駕駛員的防范心理,從而提高爆胎訓練的真實性,又相較于放氣式爆胎而言,刺入式爆胎方式更為簡單直接。因此,為克服現有汽車爆胎訓練裝置存在的種種缺陷,基于機電一體化的設計思想,設計了一種無線控制爆胎訓練裝置,該裝置對原車輪胎改動小,穩定性好,能更加真實地模擬汽車爆胎過程,幫助駕駛員更好地進行爆胎應對訓練。

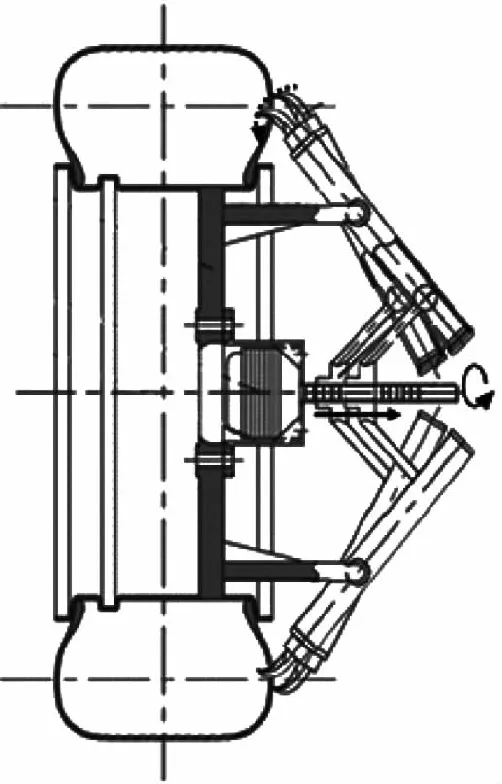

圖3所示的是無線控制爆胎訓練裝置示意圖。該裝置主要由密封塞1,帶推桿螺母(以下簡稱螺母)2,杠桿3,支架4,刀頭5,安裝底板6,直流電機7,固定支座8,以及控制器和遙控器(圖中未畫出)組成。安裝底板6與車輪輻板法蘭連接,安裝底板6為其余部件的安裝基座,控制器和支架4與安裝底板6用螺栓固定連接,直流電機7通過固定支座8固定在安裝底板6的中心,直流電機7的電機軸上有螺紋,與螺母2相互配合,螺母2的上下兩側對稱焊接有球頭推桿,其球頭嵌入杠桿3中。杠桿3由空心鋼管制成,其內徑略大于球頭直徑,同時杠桿3靠近尾端開有一段滑槽供推桿在其中滑動,杠桿3尾端塞有密封塞1防止推桿滑出。此外,杠桿3還與支架4活性連接,并可繞連接點轉動,杠桿3首端與刀頭5螺紋連接,刀頭5設計為鋸齒狀,以便于割破輪胎外側壁,刀尖和輪胎外壁間保留微小的初始距離。該無線控制爆胎訓練裝置安裝時僅需在車輪輻板上打幾個安裝孔即可,因此對原車輪胎改動很小,裝置整體結構簡單輕便,也不會影響車輛的正常行駛。

圖3 無線控制爆胎訓練裝置結構示意圖

2.2 工作原理

圖4 無線控制爆胎訓練裝置工作原理圖

圖4所示為無線控制爆胎訓練裝置從開始工作到刺破輪胎的過程示意圖。該裝置利用無線遙控器,可實現遠程控制爆胎訓練的目的。爆胎訓練開始后,訓練員可按訓練意圖隨時通過遙控器發出動作信號,安裝底板6上的控制器一旦接受到信號便控制直流電機7正轉,從而帶動螺母2在電機軸上旋轉并向遠離車輪平面方向移動,和螺母2一體的推桿球頭將沿杠桿3的滑槽向杠桿3底部滑動,同時帶動杠桿3繞其與支架4的連接點轉動,安裝在杠桿3頭部的刀頭5也向靠近輪胎方向移動,克服預留的初始距離與輪胎側壁接觸,在直流電機7的扭矩逐步帶動下,刀頭5開始對輪胎側壁進行切割,模擬爆胎過程正式開始,待刀頭5大部分進入輪胎內后,電機立即停止轉動,模擬爆胎過程結束。因為爆胎裝置的安裝底板6與車輪輻板為法蘭連接,故在一次爆胎訓練結束后可卸下整個裝置用于另一次爆胎訓練。

3 可靠性分析

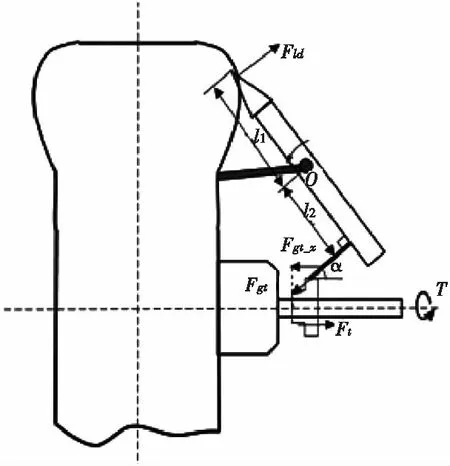

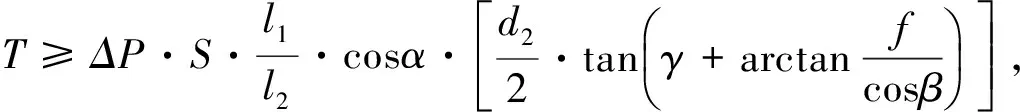

圖5 爆胎結束時裝置受力分析圖

爆胎過程時間很短,按一般輪胎充氣壓力來計算,整個過程持續僅0.8 s左右[6]。當爆胎過程剛結束時,由于瞬時氣流從裂口噴涌而出,由于其沖擊作用過大[7],若直流電機功率過小可能會因無法抵御反沖氣流導致刀頭彈出輪胎,從而影響裝置的可靠性,甚至損壞裝置其余部分的機械結構。因此,為保證爆胎訓練裝置能穩定有效運行,需通過理論分析得到電機扭矩滿足何種條件時才能抵抗住泄露氣流的反沖作用。

對整個爆胎裝置在模擬爆胎過程結束時進行受力分析,如圖5。

設爆胎前后輪胎內部壓強變化為ΔP[8-9],爆胎處裂口面積為S,則刀頭受到的輪胎內部氣流沖擊力Fld為:

Fld=ΔP·S

(1)

力Fld經杠桿的傳遞作用后傳到帶推桿螺母的推桿處,由圖5可知:

(2)

Fgt_x=Fgt·cosα

(3)

式中:Fgt—杠桿對帶推桿螺母的合力;Fgt_x—杠桿對帶推桿螺母的水平方向分力;l1,l2—刀尖、推桿到O點距離;α—推桿和水平方向的夾角;

由(1)、(2)、(3)聯立可得:

(4)

而在直流電機驅動力矩作用下,帶推桿螺母所受到的軸向驅動力可由下式計算得到[10]:

(5)

4 結論

1)介紹了兩種目前使用較多的爆胎訓練裝置,一種為地刺式爆胎裝置,另一種為泄氣閥式爆胎裝置,分別闡述了兩種爆胎訓練裝置的工作原理和存在的不足。

2)針對前面兩種爆胎裝置的不足,基于機電一體化的思想設計了真實度更高、穩定性更好的無線控制爆胎訓練裝置,對爆胎裝置的基本結構和工作原理進行了詳細介紹;作了爆胎結束后的防氣流反沖分析,為日后的電機選型提供了重要依據。

3)該裝置一旦應用于爆胎訓練,能幫助駕駛員更好地應對爆胎的發生,從而避免由于駕駛員誤操作帶來的嚴重后果,另外該裝置的應用前景廣泛,除了爆胎訓練,還能作為實驗裝置供高校或企業進行爆胎特性研究。