淺談高速動車組車內噪音的控制技術

鄒佳栩 郝婷婷

(青島四方龐巴迪鐵路運輸設備有限公司,青島 266111)

從第一列動車組投入商業運營,中國已經邁進高鐵時代十多個年頭。隨著動車組進入標準化時代,最新的標準動車組復興號運營時速已經達到350km/h,速度越高,車內低頻段噪聲也就越顯著,乘坐的舒適性也會越差。為了營造舒適的乘坐環境,對進入客室的各類噪聲進行控制尤其重要,因此動車組總體設計過程中引入噪聲控制設計,控制噪聲級水平,這對改善車內聲品質有著十分積極的意義。

1 車內聲環境的構成

車內聲環境指的是車內環境里的各種聲波,包括:信息交流以及人們互相溝通時的必要聲波、多媒體影音設備產生的聲波以及車內外各種有害無益的噪聲。

動車組在高速運行時產生的各種外部噪聲通過車體傳到車內,這些外部噪聲主要由空氣與車體的摩擦聲、受電弓與接觸網的摩擦聲及弧光放電聲、輪軌噪聲和動車組進出隧道產生的壓縮波及反射波等組成。

動車組運行時自身設備也會產生一些噪聲,例如,空調機組、廢排機組、空氣壓縮機、變壓器等設備運行時會產生噪聲,甚至真空集便器在使用時都會產生很刺耳的噪聲。只有在設計動車組過程中更加有效地降低各種噪聲對乘客的影響,才能提高動車組的乘坐品質。

2 車內聲環境的控制參數及噪聲控制要求

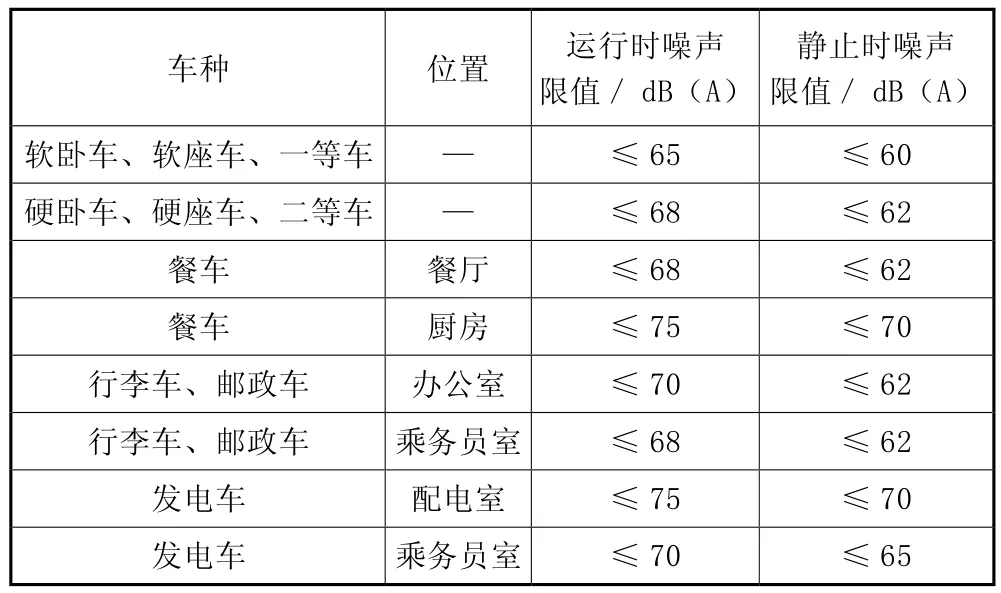

根據《鐵道客車內部噪聲限值及測量方法》(GB/T12816-2006)中的規定,如表1所示,高速動車組在以構造速度運行,所有輔助設備正常使用時一等車廂噪聲值不大于65dB(A),二等車廂噪聲值不大于68dB(A),餐車的就餐區噪聲值不大于68dB(A),餐車的廚房區不大于75dB(A)。動車組靜止、空調機組等輔助設備額定負荷運轉時一等車廂噪聲值不大于60dB(A),二等車廂噪聲值不大于62dB(A),餐車的就餐區噪聲值不大于62dB(A),餐車的廚房區不大于70dB(A),以上噪聲值為等效連續A計權聲壓級。

3 噪聲分類

動車組噪聲源可分為設備運行噪聲、輪軌接觸噪聲、空氣動力學噪聲、受電弓系統噪聲、結構振動噪聲以及周邊建筑物反射的噪聲等,其中輪軌噪聲是高速動車組上的主要噪聲源。

3.1 設備噪聲

空調機組、主變壓器、空氣壓縮機、廢排機組、牽引電機、牽引電機冷卻風機等設備運行時會產生噪聲。這些設備產生的噪聲對乘客區的影響與這些設備的功率大小、距乘客區的相對距離、乘客區的降噪措施等有很大關系。

表1 車輛內部噪聲限值

3.2 輪軌接觸噪聲

輪軌接觸噪聲是高速動車組上的主要噪聲之一,包括車輪經過軌道接頭處的撞擊聲、制動時輪與軌之間產生的摩擦噪聲、車輪滾動時由于表面不平產生的滾動聲、通過彎道時相對滑移時產生的刺耳摩擦聲、車輪擠壓軌道及內側車輪滑行時產生的摩擦聲等。

輪軌噪聲主要是由軌道及動車組自身原因造成的。車輛自身原因包括車輪表面存在凹面擦傷、表面剝離、錐度不符合要求以及車輪的蛇形運動等。軌道原因包括軌道接縫處的輪軌沖擊、軌道表面不平順等。

輪軌噪聲主要是通過空氣和固體傳播至車廂內的。當列車高速運行時,輪軌發出的噪聲一部分通過車體結構傳至車內,引起車體結構件振動而激發噪聲;另一部分通過空氣傳播,從車輛的車門、車窗、風擋等縫隙直接傳入車內,其噪聲大小取決于車輛的密封程度。

3.3 空氣動力學噪聲

空氣動力學噪聲是由氣流流經車頭、車輛連接處、轉向架和設備艙等結構部件表面產生的噪聲。一般有湍流流動產生的噪聲、氣流流經車體表面產生的噪聲兩類。

湍流產生氣動噪聲的來源包括:車身表面、頭車和尾車。高速動車組的速度越高,這種噪聲會越來越明顯。由于頭車車頭表面形狀變化較大,沿表面的氣流也大,該處容易產生劇烈的空氣湍流并形成噪聲。

氣流流經結構部件表面產生噪聲的來源包括車頂凸出設備(車頂天線、高壓電纜等)、車輛連接處的不平順、空調格柵、轉向架表面的不規則形狀等。這些位置表面的不規則,會引起空氣流紊亂而產生噪聲。

3.4 受電弓系統噪聲

受電弓系統噪聲是高速動車組高速運行情況下因受電弓和接觸網相對運動、弓網之間電弧以及受電弓凸出部分氣動效果產生的較劇烈振動的噪聲。弓網滑動噪聲是由于受電弓和接觸網之間相對滑動、使周圍空氣產生高頻振動產生的;電弧噪聲是由于受電弓與接觸網發生瞬時脫離時弧光放電產生的噪聲。

3.5 結構振動噪聲

結構振動噪聲是由于輪軌、運轉設備振動激發車體各種設備、安裝結構件及車體本身產生的振動并以噪聲的形式輻射產生的噪聲。結構振動噪聲來源于部件之間的交變力,包括撞擊力、周期性作用力和摩擦力。對于撞擊噪聲,降噪方法是降低激勵力幅值。設計時要考慮各種材料及結構的固有頻率,避免共振帶來的噪聲。

3.6 建筑物回聲噪聲

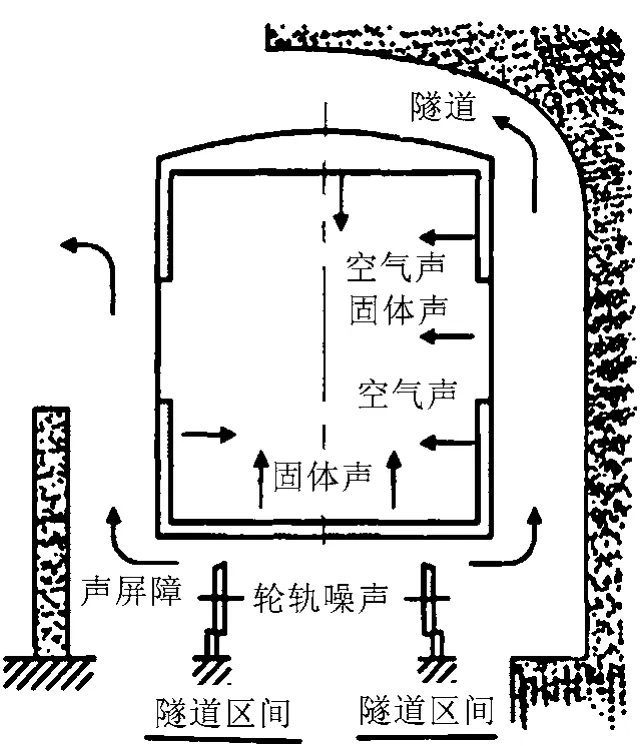

這是一種二次噪聲。主要是軌道周圍的建筑物反射輪軌噪聲等產生的輻射振動以及高速鐵路中軌道橋梁的振動噪聲。當列車經過隧道和橋梁時,振動噪聲尤為明顯。在列車經過隧道時,車內噪聲會提高8~10dB。這是由于輪軌噪聲受到隧道壁的阻擋,經過多次反射,從車窗、車門、車頂、車底架等車體隔聲薄弱環節傳進車內,如圖1所示。

圖1 列車經過隧道時的噪聲傳播途徑

4 動車組降噪措施

目前,由于動車組車體結構和牽引方式的固有特點,動車轉向架和受電弓位置所對應的車廂空間,其聲壓級明顯高于其他位置,需進一步采取措施,降低這些部位的噪聲值。

通常的降噪措施有:降低鋼軌和車輪表面的粗糙度,對輪軌表面進行研磨,使之保持平滑完好狀態;鋪設無縫線路及可動心軌道岔,可減少車輪對鋼軌接縫的沖擊聲;采用防震鋼軌;車體采用密封結構;優化動車組外形,動車組頭部流線化、車體表面無凸凹、過渡平滑,將使空氣阻力大大減少,并能降低空氣動力學噪聲;安裝隔音、吸音、減振材料,通過隔斷空氣聲和二次固體聲來降低車內噪聲。

5 動車組降噪在實際設計中的措施

高速動車組部分區域噪音影響比較大,需要采取相關措施來降低噪音。

5.1 高速動車組客室下部及車下設備的降噪措施

車下是動車組噪音來源的一個主要方向,因此人們采用很多措施來降噪。例如,車下設備采用彈性懸掛的方式,避免車下設備的振動和噪音通過連接傳入車內,通過在轉向架上部安裝隔聲板,在車體下部懸掛車裙板,車裙板內側覆蓋吸音材料,以減輕輪軌噪聲的輻射。

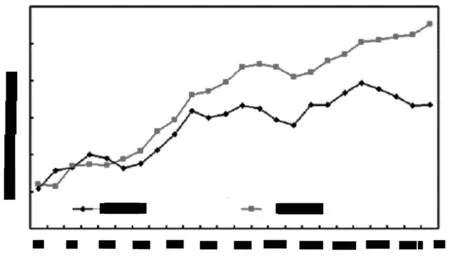

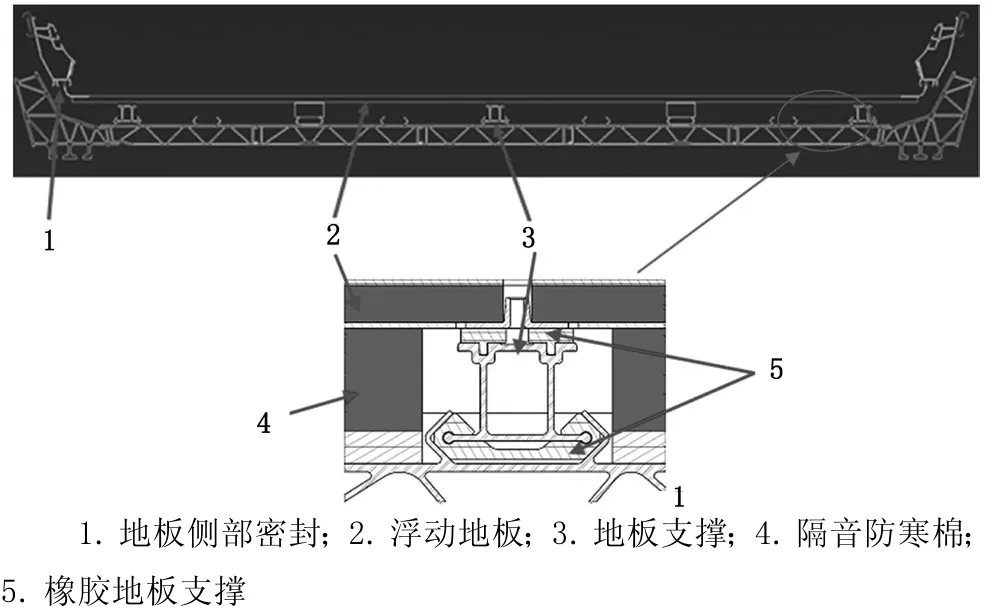

車內客室區域地板采用復合隔音降噪浮動地板結構,浮動地板隔聲量可提高2~4dB(A),如圖2所示,具體結構如圖3所示,客室地板側部周邊與墻板插接結構,達到整體與外界隔離,起到隔音降噪的作用,并且客室地板采用蜂窩夾心的三明治結構,地板最底部一層為不銹鋼或鋁板,能夠大大阻礙噪聲向客室傳播。客室地板支撐與地板之間,地板支撐與車體之間均采用橡膠墊隔開,避免硬接觸,這種結構也大大降低了聲波的傳播。客室地板與車體之間的空隙處塞有隔音防寒棉,也能很好起到隔絕外部噪音向車內傳播的作用,以上地板結構能夠很好地阻礙車體外部,特別是車體下部的噪聲向車內傳播。

圖2 浮動地板降噪效果

圖3 客室地板斷面

5.2 內裝材料及車內設備的降噪

高速動車組內裝普遍采用輕量化、美觀、隔音效果好的材料。例如,各種間壁采用三明治結構板,中間層采用蜂窩結構,這種板材隔音效果非常好。

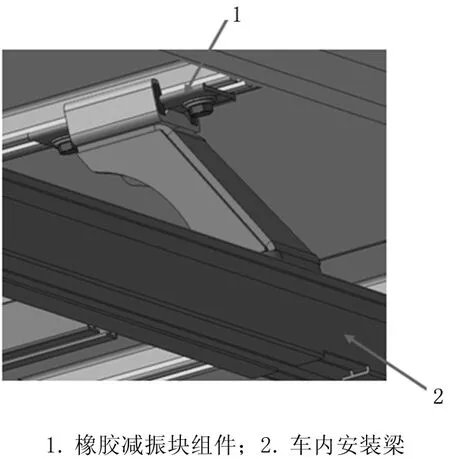

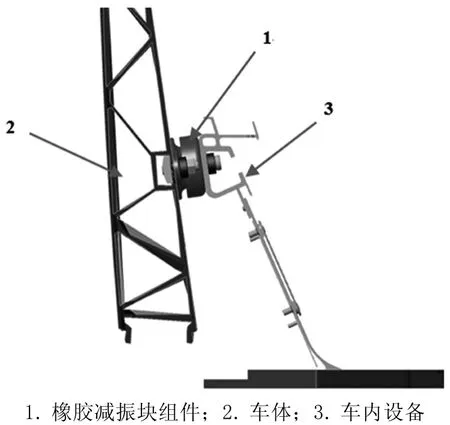

另外,車內設備與車體之間的連接固定,均采用橡膠減振塊組件,確保部件與車體之間無直接硬連接,降低了噪音通過固體媒質向車內傳播的量,如圖4、圖5所示。動車組外門門板采用隔音性能良好的鋁蜂窩結構,車門密封采用橡膠迷宮結構等措施。

圖4 車內設備安裝局部圖

圖5 減振器的安裝結構

5.3 高速動車組空調系統降噪

空調系統處理不好的話,會對乘客的舒適性影響很大,另外,空調機組也會產生噪聲,因此要采取很多措施來降噪。例如,空調機組與車體固定時,采用空心橡膠條與車體隔開,避免硬碰硬的接觸,降低噪音的固體媒質傳播;空調機組在車體上的凸出部分,通過安裝擾流板使通過空調機組的氣流更加順暢,降低高速動車組運行時氣流產生的噪音;固定空調的連接件也采用相對較軟的非金屬墊片來減少噪音的傳播;空調機組的周邊與車體搭接處用密封膠密封,起到防水降噪的作用。以上結構如圖6所示。

空調系統在車內也采用了很多降噪措施,例如,如圖7所示,空調機組與客室風道通過柔性過渡風道連接;風道的第一節被設計成消音風道,在消音風道內部設置了氣流的導向板;風道和風道之間采用柔性過渡連接;新風入口和空調機組出風口第一節風道粘貼吸音棉;出風口避免太狹窄以免引起哨音等。

圖6 空調機組安裝圖

圖7 空調機組及供風風道截面圖

5.4 高速動車組車窗的降噪措施

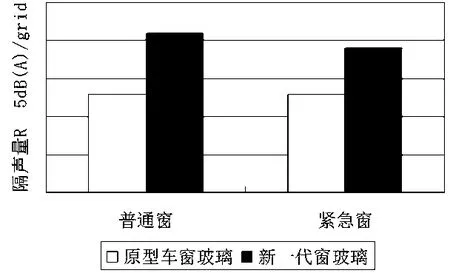

高速動車組的側窗對車內環境的影響非常大,好的結構能夠對車外的噪聲起到隔絕的作用。新一代動車組采用高隔聲中空玻璃結構,隔聲量提高了約8dB(A),新型窗玻璃結構與之前普通窗玻璃的隔聲比較如圖8所示。

車窗除了玻璃采用新結構,車窗玻璃的固定安裝和密封也充分考慮了阻礙噪音的傳播。例如,窗玻璃與金屬窗框之間采用結構膠固定的方式;窗框與車體之間采用結構膠和螺栓的固定方式,螺栓連接采用橡膠墊片。這些措施都能有效降低車外噪音向車內傳播,如圖9所示。

圖8 窗玻璃隔聲量對比

圖9 車窗玻璃安裝圖

5.5 車體的降噪措施

高速動車組車體相當于動車的皮膚和骨骼,是隔絕噪音的第一道屏障,因此也采用了很多降噪措施。例如,采用隔熱隔音、密封性好的鋁型材結構;采用連續焊縫來保證車體的氣密性;車體涂裝具有吸音和減振功能的阻尼材料和油漆;對不能施焊的部位,用密封膠密封等。這些措施都能有效地減少車外噪音向車內傳播。

5.6 車體氣動外形上的降噪措施

在設計車體外形時,高速動車組會對優選的幾種外形設計進行氣動外形的相關試驗,通過制作的小比例車模進行多種風速的風洞噪聲試驗,對優選出的方案進行樣車試制,最終確定高速動車組的頭型方案。圖10為300km/h車體表面聲功率級分布云圖。

為進一步降低車體表面氣動噪聲,高速動車組對外露在車體表面的天線座進行了平順化結構優化,車頂天線處氣動噪聲可降低3~5dB(A)。

圖10 300km/h車體表面聲功率級分布云圖

6 結語

我國高速動車組技術的水平不斷提高,日趨成熟,新技術也不斷被應用,同時人們對高速動車組車內的聲環境也有了更高的要求。節能降噪是一個永遠不變的課題,科研和工程技術人員要不斷攻克難關,使中國高速動車組技術領先世界。