滬通長江大橋直徑7 mm 2 000 MPa級鋼絲試驗研究

閆志剛, 薛花娟

(1. 中國鐵路總公司 工程管理中心, 北京 100038; 2. 江蘇東綱金屬制品有限公司,江蘇 江陰 214400)

1 工程概況

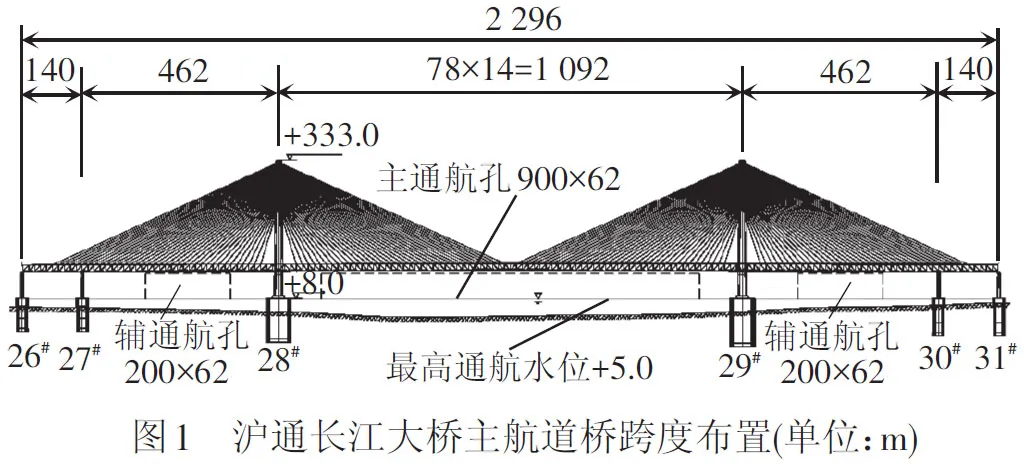

滬通鐵路是我國鐵路網線沿海通道中重要組成部分,是魯東、蘇北與上海、蘇南、浙東地區最便捷的鐵路運輸通道,也是長三角地區快速軌道交通網的重要組成部分。上海至南通鐵路長江大橋(滬通長江大橋)是新建滬通鐵路的控制性工程,全長11 072 m,上層雙線6車道公路,下層為4線鐵路,橋位位于江陰長江公路大橋下游約45 km,蘇通長江公路大橋上游約40 km[1-4]。其中主航道橋為(140+462+1 092+462+140)m 五跨雙塔連續鋼桁梁斜拉橋,主跨1 092 m,見圖1。

主航道橋跨度大、荷載重,決定了斜拉索索力大、部分斜拉索長度大,雖然對三主桁結構斜拉索布置為3個索面,最大索力高達13 000 kN,但傳統的斜拉索強度難以滿足實際的工程需要,需研制2 000 MPa 以上的超高強度斜拉索。隨著鋼絲強度的提高,可以使用更小截面的斜拉索,使得耗鋼量減少,經濟效益明顯。其次,超高強度鋼絲的運用,可以減小斜拉索的直徑,減小迎風面積,減小風對結構的影響。另外,超高強度鋼絲的運用,降低了最大單索重量,也降低了運輸和架設的困難。因此,2 000 MPa超高強度斜拉索使用鋼絲新產品、新技術的開發是橋梁纜索行業發展的趨勢。

目前國內外常用的斜拉索體系有平行鋼絲斜拉索和鋼絞線斜拉索2 種類型[5-6],兩者各有特點,主要特性比較可參考文獻[7]。而直徑7 mm 2 000 MPa級鋼絲尚未有工程應用,如港珠澳青州航道橋采用直徑7 mm的平行鋼絲斜拉索,鋼絲抗拉強度為1 860 MPa[8];楊泗港長江大橋為懸索橋,主纜鋼絲強度達到1 960 MPa,其鋼絲直徑為6.2 mm[9];虎門二橋坭洲水道橋主纜采用直徑5 mm抗拉強度1 960 MPa的平行鋼絲[10]。滬通長江大橋斜拉索采用耐久性優異的直徑7 mm平行鋼絲制成,標準抗拉強度為2 000 MPa,全橋共布置拉索3×2×2×36=432 根,分別選用253-φ7、265-φ7、283-φ7、301-φ7、337-φ7、367-φ7、409-φ7、421-φ7、439-φ7、451-φ7 共10 種規格(索體斷面示意見圖2),單根最小制造長度為134.975 m,單根最大制造長度為576.193 m。單根最小索重114 kN,最大索重835 kN(含保護層)。

采用優質國產高碳鋼盤條生產出φ7 mm-2 000 MPa超高強度鋼絲后,進行200 t批量試制試驗,試驗結果表明,該鋼絲在獲得超高強度的同時,具有良好的塑韌性和成卷鋼絲的通條穩定性,即將用于滬通長江大橋現場施工建設。

2 2 000 MPa級鋼絲技術條件

綜合以往的研究試驗和成果[11-12],直徑7 mm 2 000 MPa鋼絲關鍵技術成果主要包括抗拉強度、扭轉性能以及硫酸銅試驗指標性能。抗拉強度要求達到2 000 MPa,反映了鋼絲的總體承載能力;扭轉性能要求達到12次,反映了鋼絲的材質的均勻性和韌性;硫酸銅試驗指標,反映了鋼絲表面鋅鋁鍍層的均勻性,是鋼絲耐久性能的重要保證,要求達到4次。在以上重要指標突破的基礎上,提出了《滬通長江大橋用2 000 MPa級平行鋼絲斜拉索技術條件》[13]。

(1) 盤條要求

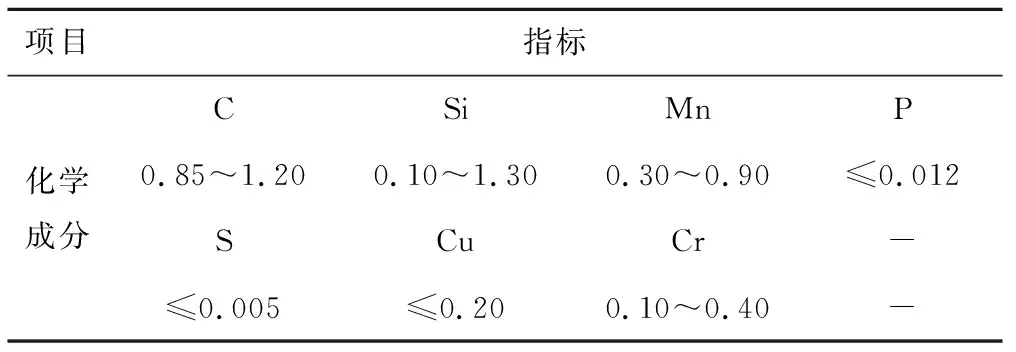

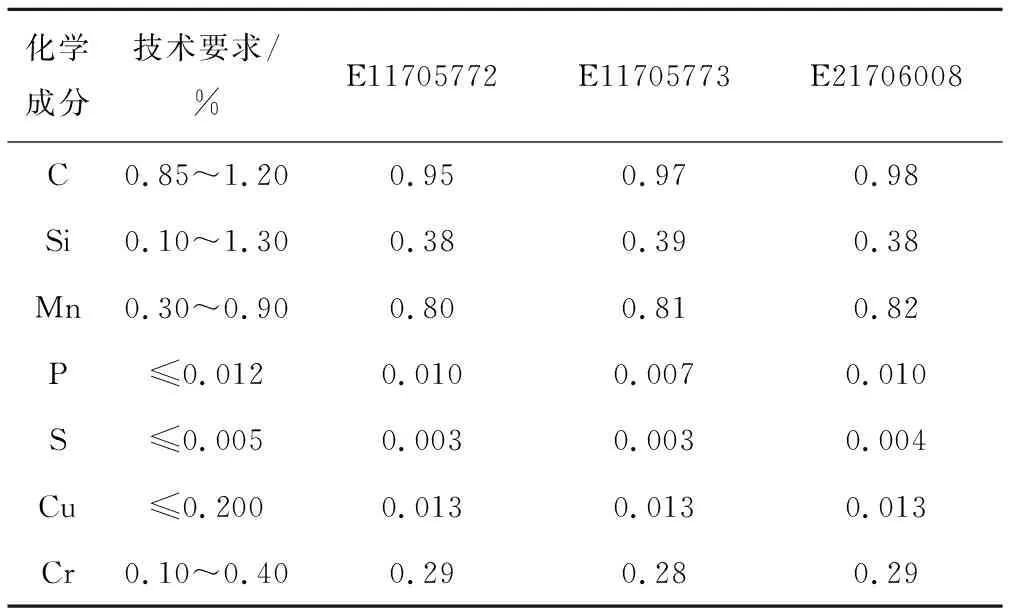

斜拉索使用的鋼絲采用優質高碳鋼盤條制作而成,盤條的化學成分見表1。

表1 高碳鋼盤條化學成分(質量分數) %

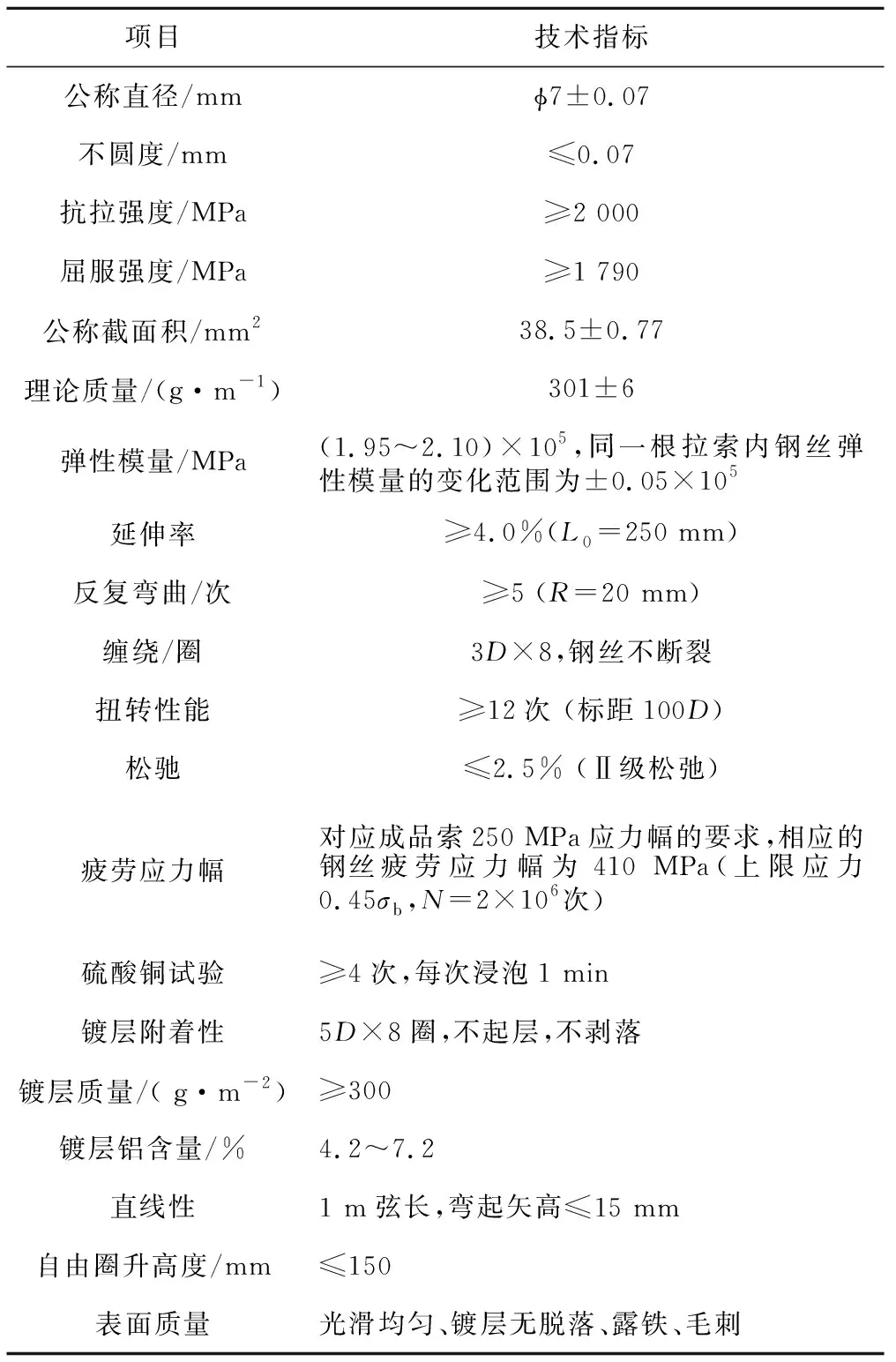

(2) 鋅鋁合金鍍層鋼絲技術要求

斜拉索使用的鋼絲為直徑7 mm、抗拉強度2 000 MPa的低松弛鋅鋁合金鍍層鋼絲,鋼絲不允許有任何形式的接頭,其主要技術指標應符合表2規定。

表2 鋅鋁合金鍍層鋼絲技術要求

3 試制與試驗研究

3.1 鋼絲高強度高韌性機理

本項目高強度鋼絲是基于共析鋼冷拉強化機理對碳含量達到0.90%以上的過共析鋼進行拉拔并熱鍍鋅鋁合金。其中拉拔是鋼絲獲得高強度、高韌性的主要環節。對于拉拔應變小于 2.0的珠光體,隨著變形量的增加,大量的珠光體片層發生轉動,與拉伸軸方向逐漸趨于一致,在變形的過程中被減薄變成了纖維狀細條。珠光體片層間距不斷減小,滲碳體片層厚度和鐵素體片層厚度基本上同步減小,鐵素體-滲碳體相界面是位錯運動的障礙,鐵素體和滲碳體相細化導致晶粒界面數量增加,增大了位錯運動的阻力,宏觀上表現為抗拉強度的增大。對于橋梁纜索用鋼絲,盤條組織以索氏體組織(細珠光體)為主,組織含量達到90%以上。隨著拉拔,鋼絲的組織結構及性能發生變化,其強度提高,塑性降低。

由于索氏體是由鐵素體、滲碳體片層組成的復合結構,因此索氏體強度可以采用混合律進行計算,計算過程中分別考慮鐵素體、滲碳體的強度。

σ=σαVα+σθVθ

( 1 )

式中:σ為變形后鋼絲的抗拉強度;σα、σθ分別為鐵素體、滲碳體的抗拉強度;Vα、Vθ分別為鐵素體、滲碳體的體積分數。

通常在鋼絲拉拔研究中,式( 1 )可表示拉拔鋼絲的抗拉強度。

隨著變形應變量的增大,加工硬化使得鐵素體和滲碳體強度均隨之增大。但由于滲碳體不易塑性變形,其加工硬化效應可基本忽略。而鐵素體的強度隨片層厚度變化大致符合Hall-Petch關系式

( 2 )

式中:σα0為初始鐵素體抗拉強度;K為與材料有關的常數;dαε為拉拔應變后鐵素體片層厚度。

據式( 1 )、式( 2 ),拉拔后光面鋼絲的抗拉強度可簡化為[14]

σ=A+Bexp(ε/4)

( 3 )

式中:A為盤條的原始抗拉強度;B為鋼絲的加工硬化率;ε為鋼絲的拉拔應變,鋼絲拉拔中的應變ε=2lnD0/D,其中,D0為盤條的直徑,D為拉拔后的鋼絲直徑。

在試生產過程中,通過化學成分的調整和成分偏析控制技術,在現有纜索用鋼化學成分的基礎上提高C含量并適當添加其他合金元素如Cr、Si ,在澆鑄過程中采用電磁攪拌和低過熱澆鑄技術,提供可靠性更高的高強度高韌性鋼絲專用線材盤條;通過采用盤條索氏體化處理,也是獲得高強度、高韌性的一個關鍵因素;在鋼絲生產中,除需要控制拉拔的總壓縮率和部分壓縮率外,還要對拉拔速度、潤滑劑等各項條件進行控制。

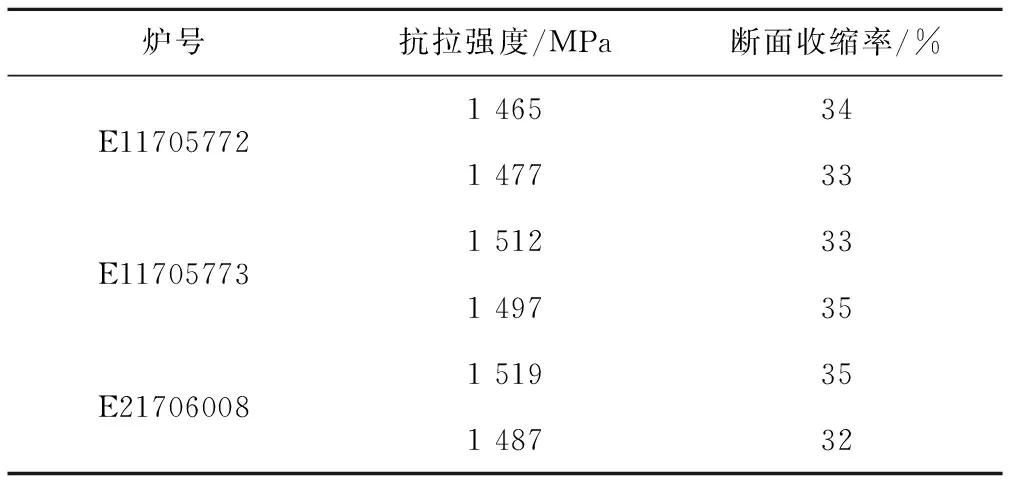

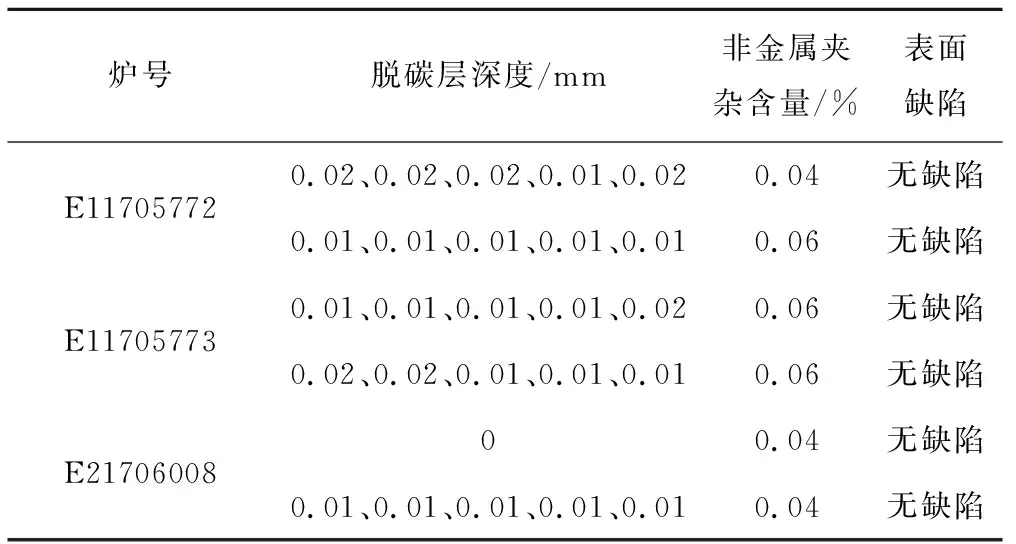

3.2 盤條檢測試驗情況

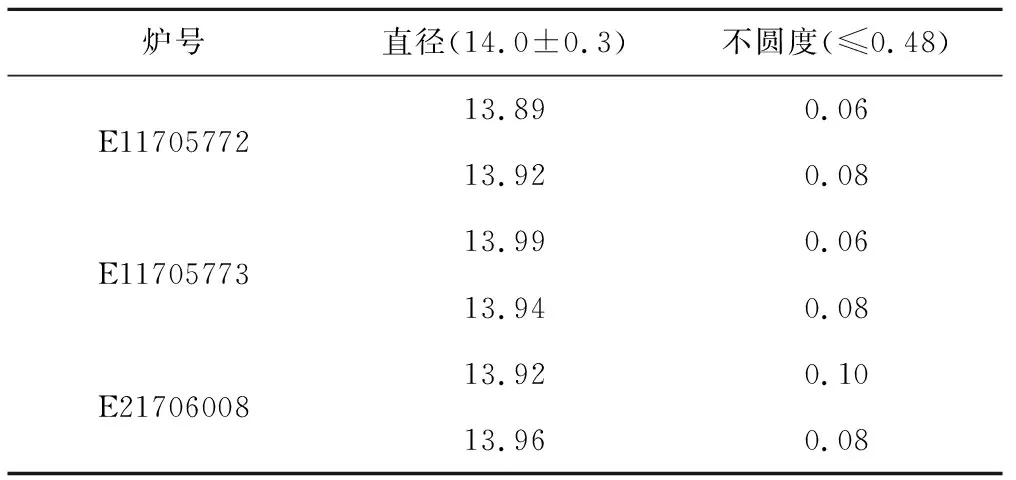

本次200 t試生產總計盤條120件,共3個爐號,約220 t。盤條入廠后按照盤條技術參數對盤條進行抽樣檢測,包括尺寸、力學性能、化學成分、脫碳層、非金屬夾雜物及表面質量等,檢測情況見表3~表6,盤條成分滿足技術條件和規范[15]要求。

表3 盤條直徑及不圓度 mm

表4 盤條化學成分(質量分數)

表5 盤條力學性能

表6 盤條脫碳層、非金屬夾雜及表面缺陷

3.3 平行鋼絲試驗

3.3.1 加工硬化情況

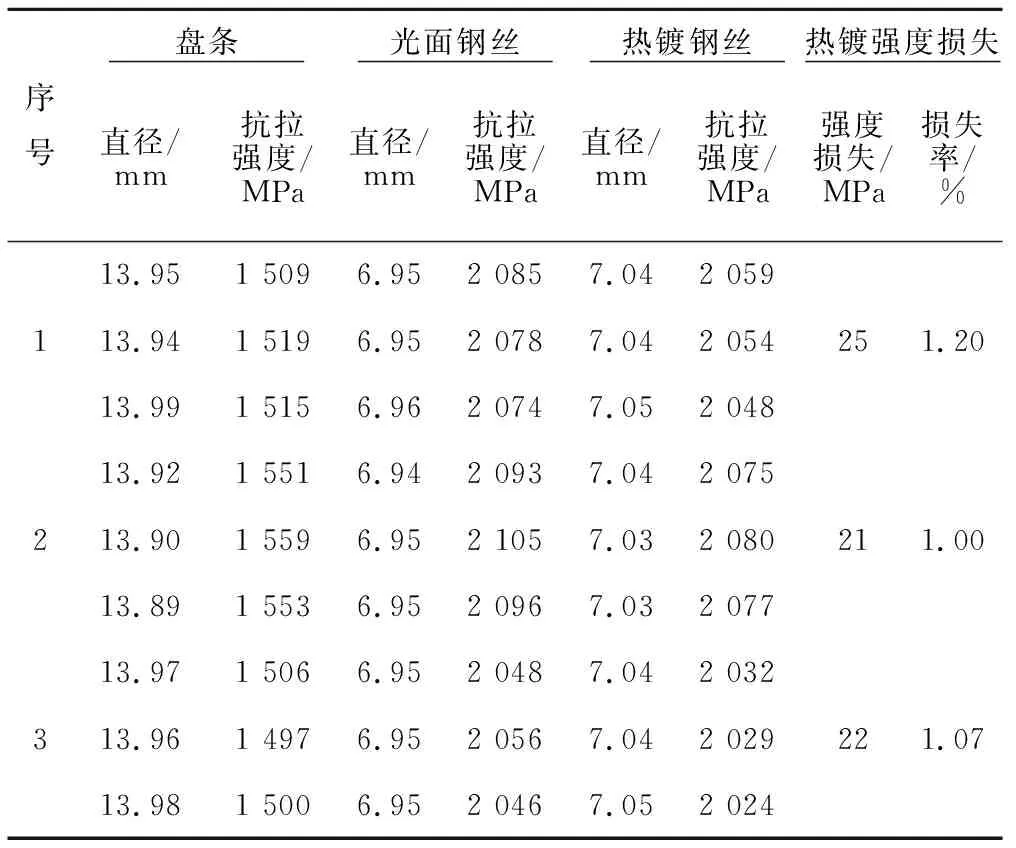

加工硬化試驗研究選取3卷盤條,分別檢測盤條、光面鋼絲及熱鍍后鋼絲的力學性能,檢測結果見表7。

由表7可見,3件φ14.0 mm-XC95LS盤條平均強度分別為1 514、1 554、1 501 MPa,經拉拔至6.95 mm左右,其鋼絲的拉拔應變為1.40。經拉拔后,光面鋼絲的平均強度分別達到2 079、2 098、2 050 MPa。基于式( 3 ),對以上試驗結果進行線性曲線擬合,得到

σ=1 500+387.16exp(ε/4)

( 4 )

在200 t的試生產中,對以上擬合曲線進行了相關性檢驗,相關系數R大于 0.99,證明本試驗擬合的曲線正確合理,精度較高。結合以往生產經驗可以看出,式( 3)中的系數項B與鋼絲中碳的質量分數有關,對于2 000 MP鋼絲,曲線斜率比傳統的鋼絲有所增大,說明隨盤條含碳量的提高其加工硬化程度不斷提高。再經熱鍍后,平均強度分別降低了25、21、22 MPa,強度損失約為1.1%。

表7 加工硬化試驗研究力學性能

3.3.2 不同工藝后的力學性能對比試驗

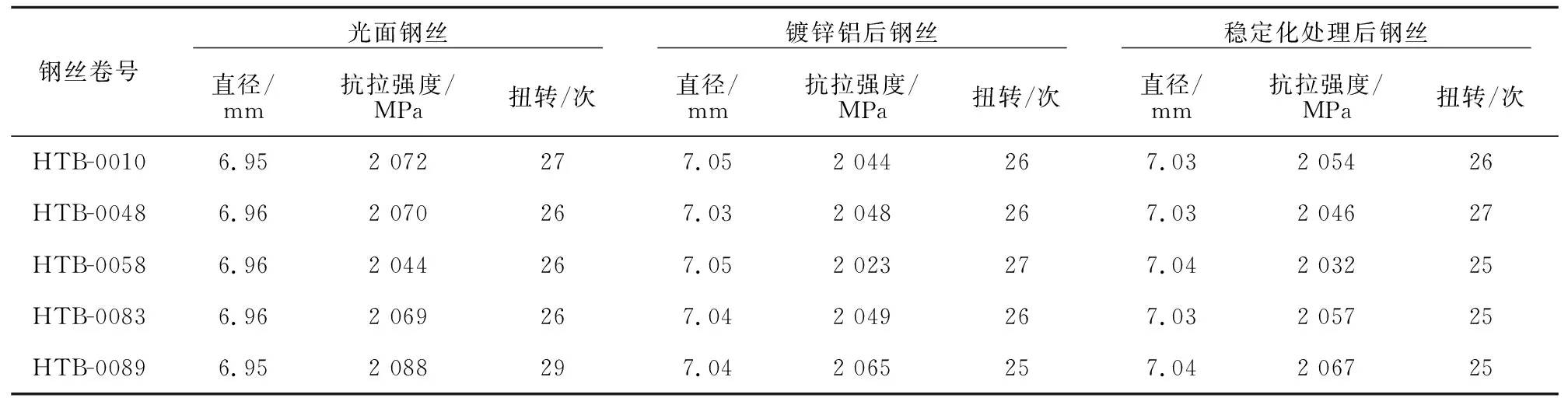

對比試驗選取5組鋼絲,分別對光面鋼絲、鍍鋅鋁后鋼絲及穩定化處理后鋼絲進行力學性能檢測試驗,5組鋼絲的力學性能檢測平均結果見表8。

表8 不同工況下的力學性能均值統計結果

由以上數據分析可知,光面鋼絲經過熱鍍鋅鋁合金后,強度損失約1.1%,再經過穩定化處理后,強度基本保持不變;通過對比拉絲、熱鍍及穩定化處理后的鋼絲扭轉次數均未發生較大變化。

3.3.3 鋼絲疲勞性能試驗

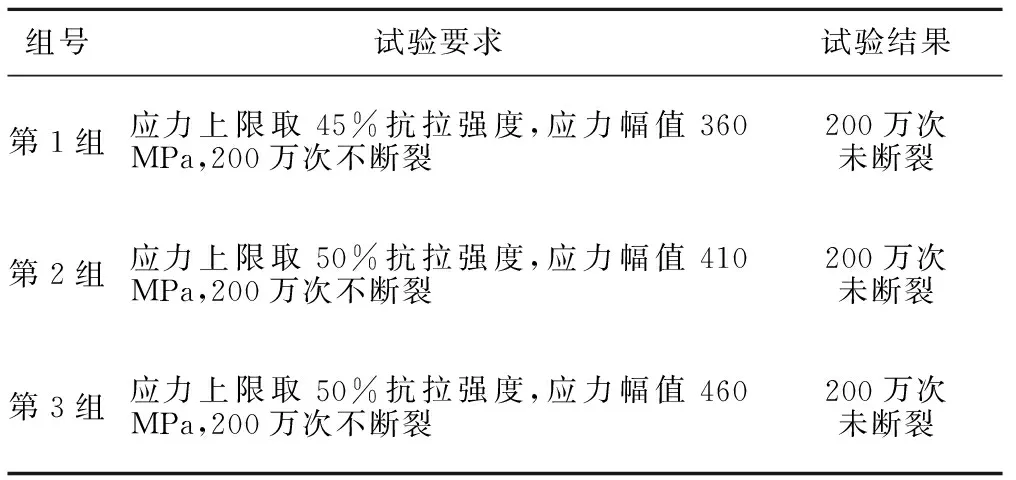

選取3組(3根試件為1組)鋼絲進行單絲軸向動載性能試驗研究,檢測方法基于文獻[16]附錄A,疲勞試驗要求及試驗結果見表9。

表9 鋼絲疲勞試驗要求及試驗結果

3.3.4 首尾端力學性能及鍍層性能檢測

試生產總計投入φ14.0 mm-XC95LS 盤條120 件,最終制作成品鋼絲總計132 件。

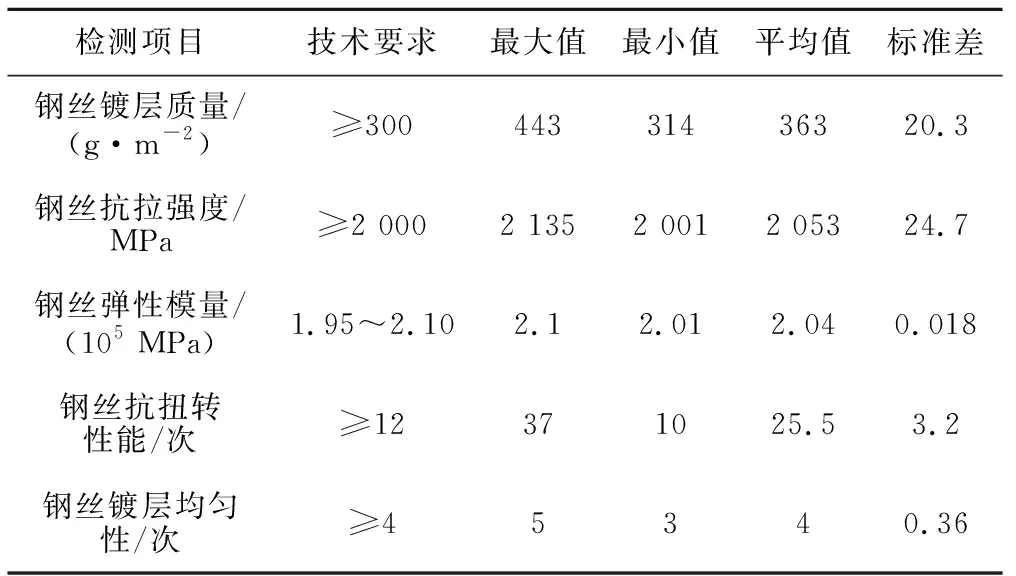

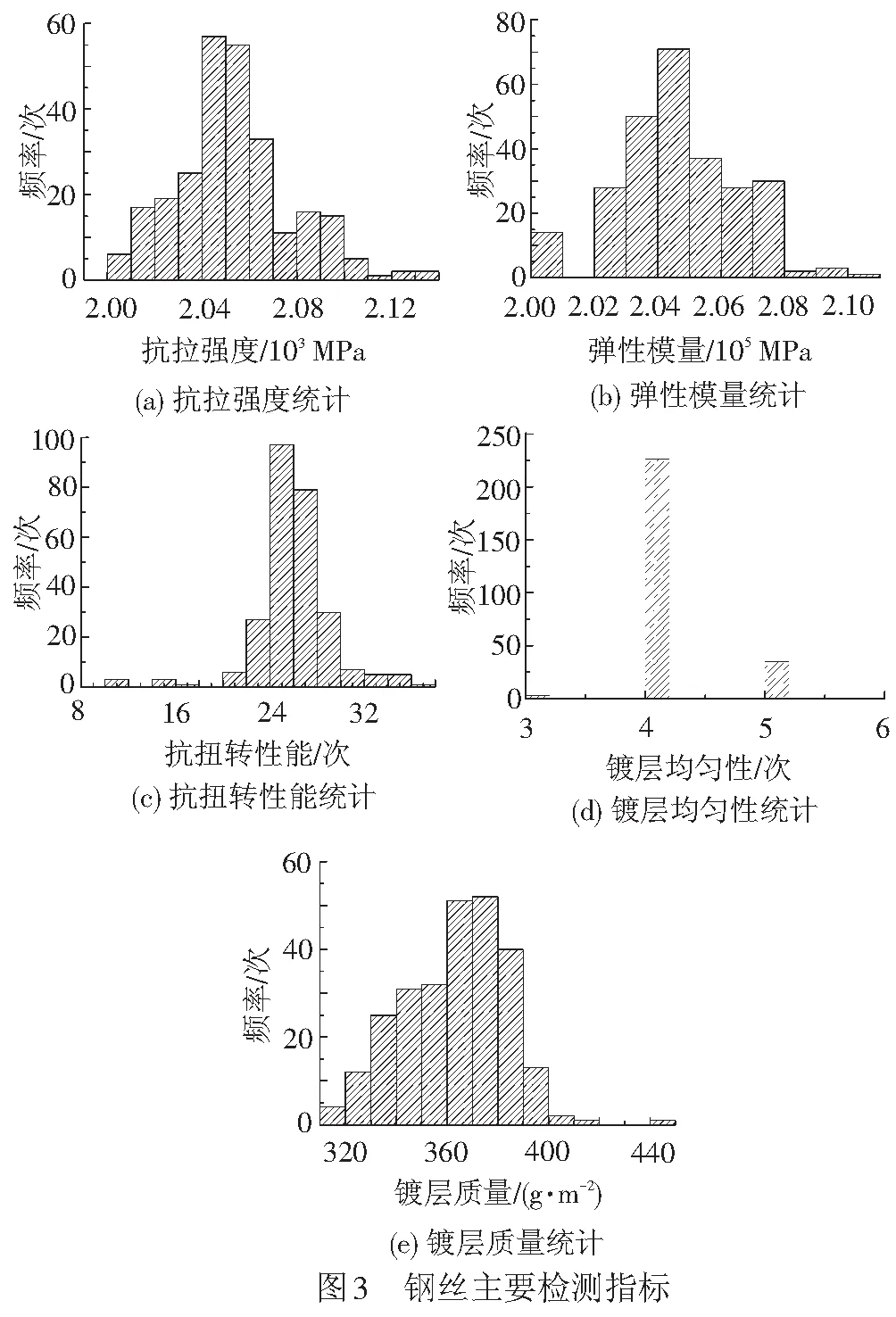

(1) 主要性能統計分析

鋼絲的抗拉強度、彈性模量、抗扭轉性能、鍍層均勻性以及鍍層質量的指標分布統計情況見表10、圖3。

表10 鋼絲主要檢測指標統計

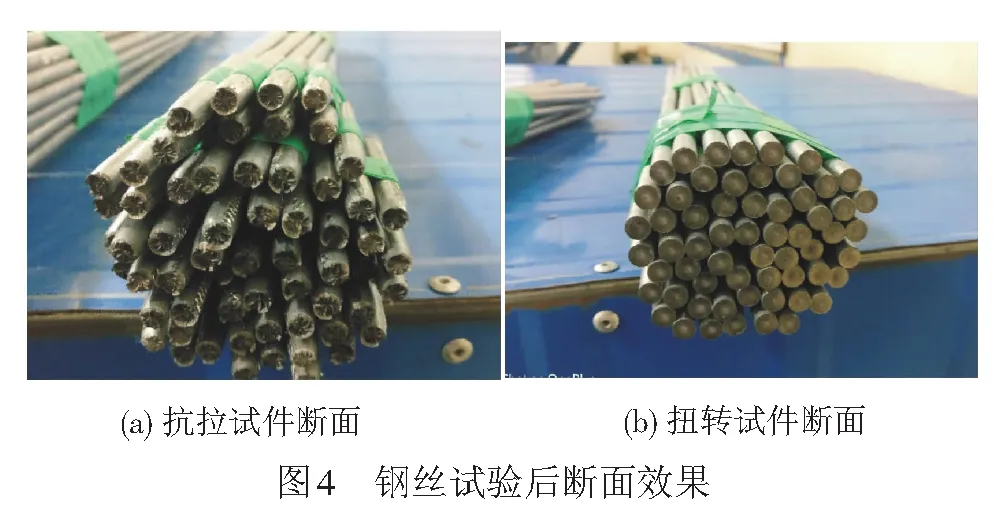

(2) 通過對132 件成品鋼絲進行直徑、不圓度、抗拉強度、屈服強度、延伸率、彈性模量、扭轉、反復彎曲、纏繞、鍍層質量、鍍層附著性、鍍層均勻性、鍍層鋁含量和自由翹高首尾檢測,單項指標合格率統計為:① 扭轉性能合格率為98.9%;②鍍層均勻性合格率為98.9%;③其他指標合格率均為100%。鋼絲抗拉試驗、扭轉試驗后斷面效果見圖4。

匯總132件成品鋼絲試驗結果,對于每一批試件中出現不合格單項指標,即認為該試件不合格,則計算得其綜合合格率為95.5%,能夠滿足工程應用需要。在工程應用中,通過采取生產廠家自檢、工程應用單位抽檢和第三方檢測等質量控制措施,不允許不合格鋼絲出廠,保證工程建設應用合格產品。

4 結論

針對滬通長江大橋的結構形式和受力特點,進行了2 000 MPa高強度平行鋼絲試驗研究。對采用國產盤條生產的鋼絲關鍵性能指標及技術條件進行研究,試制成品鋼絲進行抗拉強度、扭轉及疲勞性能等檢測試驗分析,得到如下結論:

(1) 根據試制試驗結果,擬合出2 000 MPa鋼絲抗拉強度的加工硬化率參數,可用于指導后續鋼絲生產。

(2) 研制出的橋梁纜索用直徑7 mm鋼絲抗拉強度達到2 000 MPa,扭轉次數平均值達到25.5次,松弛率小于2.5%,使大直徑鋼絲既有較高的強度,又具有良好的韌塑性和松弛穩定性,提高了產品的綜合性能。

(3) 試制的2 000 MPa 鋼絲抗疲勞性能較好,不僅在應力上限為45%抗拉強度、應力幅值360 MPa 的條件下經過200 萬次循環加載未發生斷裂,而且在應力上限為50%抗拉強度、應力幅值分別為410、460 MPa 的條件下經過200 萬次循環加載也未發生斷裂。

(4) 鋼絲鍍層質量≥300 g/m2,鍍層均勻性試驗合格率達到98.9%;鍍層附著性好,經過5D×8 圈的纏繞試驗,不起層、不剝落,使鋼絲的耐腐蝕性能在鍍鋅鋼絲的基礎上進一步提升。

直徑7 mm 2 000 MPa平行鋼絲為依托滬通長江大橋項目首次研發成功并得到工程應用,實現了鋼絲用盤條的國產化,既推動了我國鋼鐵冶煉技術的進步,又提升了我國橋梁建設水平。