馬鈴薯收獲機機架的模態分析與試驗研究

郭新峰,王衛兵,郭世魯,陳邵杰

(石河子大學 機械電氣工程學院,新疆 石河子 832000)

1 引言

21世紀隨著人口的不斷增加,水資源與耕種面積的日益減少,致使著糧食安全存在著較大的隱患,馬鈴薯以高產、抗旱等特點逐漸成為了支撐農業發展的經濟型作物,同時馬鈴薯的機械化收獲也得到了迅速的發展。馬鈴薯收獲機機架作為整個收獲機械的基本載體,在其作業過程中承受著較強的振動載荷,而機架的振動強度可能超出機架承受能力,影響整機的工作性能,可靠性,及使用壽命[1-2]。因此開展對機架的模態分析具有一定的意義。利用三維造型軟件Soildwoks對機架完成三維造型,并將模型運用HyperMesh軟件進行網格劃分,前處理完畢后,結合有限元分析軟件ANSYS進行理論模態分析,最后DASP軟件進行模態試驗加以對比和驗證。通過分析作業激勵頻率與固有頻率對架進行優化,進而改善整機的工作性能。

2 機架有限元模態分析

2.1 機架有限元模型的建立

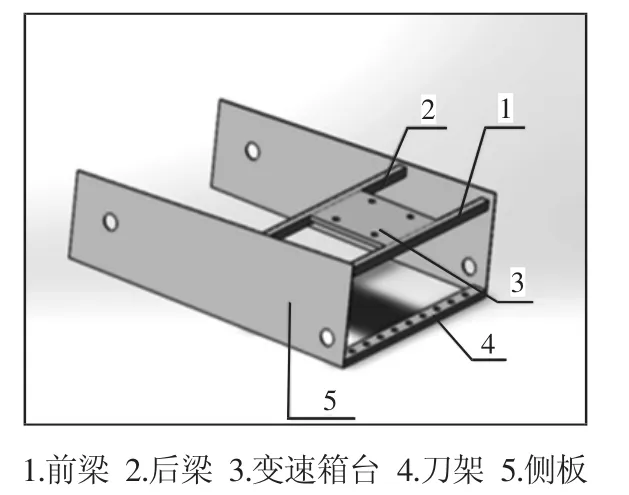

本機架結構簡單,主要材料均為Q235鈑金與方鋼焊接成,總體尺寸長為1500mm,寬為1100mm。機架側板厚6mm,側板前部寬500mm,后部寬380mm,側板上開有兩個mm的圓孔,主要用來安裝抖動分離裝置的驅動軸與從動軸,前梁與后梁均為的方鋼,兩者之間距離450mm,前梁與后梁之間焊接一個變速箱臺,其長400mm,寬410mm,厚20mm的鋼板,上面開有4個mm用于安裝變速箱,機架下方設有挖掘鏟架,寬為60mm高為30mm的實體方鋼,其上開有10個mm的圓孔用于安裝挖掘鏟。其三維造型,如圖1所示。

圖1 機架三維造型Fig.1 Rack 3D Modeling

2.2 網格劃分

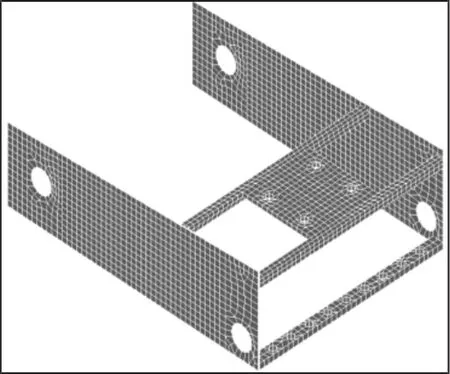

Hypermesh在網格劃分方面具有強大的功能,將三維造型導入Hypermesh軟件中,采用Hypermesh所包含的ANSYS中的三維實體映射網格劃分技術進行網格劃分,定義材料屬性如下:彈性模量為 206GPa、泊松比 0.28、密度(7.8×103)kg/m3,由于四面體網格容易出現沙漏,導致誤差放大,因此選擇六面體的網格劃分,單元類型選擇siold186單元,為了保證網格節點的連續性將機架進行分區域網格劃分,基本邊長為30mm,劃分完成后產生4998個單元、23244個節點。其網格劃分結果,如圖2所示。

圖2 機架有限元模型Fig.2 Frame Finite Element Model

2.3 機架的模態分析

2.3.1 模態分析簡介

模態分析是根據結構的固有特征,包括頻率、阻尼和模態振型,利用這些動力學屬性去描述結構的過程,模態分析主要是研究結構的固有特性。分析固有頻率和模態振型(依賴結構的質量和剛度分布)有助于設計噪聲和振動應用方面的結構系統。一般對模態分析的結構進行相應的離散化后,各節點的動力平衡方程如下:

式中:M—整體質量矩陣;δ¨—結構的節點加速度;C—阻尼矩陣;δ—結構的節點位移;K—剛度矩陣;P(t)—慣性力。

在馬鈴薯收獲機的實際工作過程中,機架結構的固有頻率與振型影響可以忽略,當動力載荷為0時,可由方程(1)得到機架在自由振動情況下的運動方程:

將結構間歇運動方程 δ=φcos(ωt)代入式(2)中,可得其次方程:

式中:ω—結構的固有頻率;φ—節點的振幅。

當機架受來自外界的響應時,且相應各節點的振幅不全為零,其自振頻率方程為:

式中:M—質量矩陣、K—剛度矩陣;其中,n—結構節點的自由度數目,由此得出結構中各階相應的固有頻率,而每階的固有頻率可通過式(3)求出一個特征向量,即為結構振型[3-5]。

2.3.2 機架模態分析

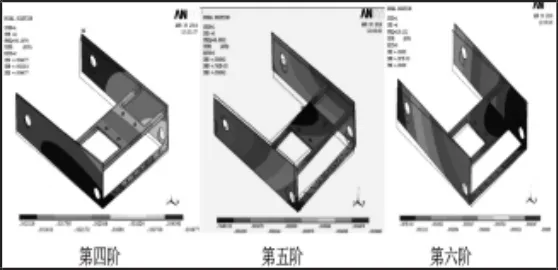

通常低階模態分析最能反映系統的固有特性,模態階數越高對系統影響越小;結合機架的工況對機架進行前六階模態分析,在自由模態分析時結構分別對應3個平動與3個轉動的自由度。由于模態分析的前三階為剛性模態,固有頻率均為零,因此只對第四、五、六階非零模態進行計算與分析,將機架的有限元模型在ANSYS軟件中利用Block Lanczo模態提取法進行計算[6-7],得出第四到六階非零模態的固有頻率與振型云圖,如圖3所示。

圖3 固有頻率與振型云圖Fig.3 Natural Frequencies and Mode Shapes

由圖可知:機架的第四階、第五階、六階固有頻率分別為36.17Hz、49.99Hz、129.212Hz,對應的最大位移為 4.48mm、4.94mm、6.98mm,第四階振型表示機架整體在XZ平面內向Z軸正方向彎曲,主要變形發生在機架兩側板的后半部,第五階振型是機架整體在XZ平面內向Z軸負方向彎曲、且繞X軸旋轉,變形發生在機架兩側板與挖掘鏟架連接處,第六階振型是機架整體在XZ平面內向Z軸正方向彎曲,變形發生在機架兩側板最后端。

3 機架的優化

3.1 機架的分析與優化

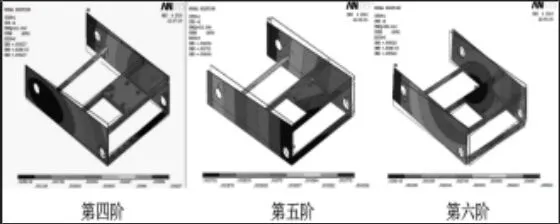

模態固有頻率的計算主要針對于作業激勵頻率而進行的,經文獻[6]小型馬鈴薯收獲機在作業過程中機架的激勵頻率為(20~50)Hz,由上述分析知機架第四、五階頻率都在機架的激勵頻率范圍內,所以收獲機在工作時易發生共振現象;根據振動力學的理論可知一個系統的振型和固有頻率主要有系統的K陣和M陣等物理參數所決定。M陣和K陣的結構形式又受機架結構的影響,通過對機架的結構優化,從而能夠改變機架結構的固有頻率,最終達到避免共振的目的[7]。根據機架的模態分析振型為基礎,在保證機架質量、幅度變化不大的前提下對機架進行優化,優化方案如下:(1)機架的前梁與后梁結構都改為寬為40mm,高為40mm,材料改為45#鋼實體方鋼。(2)在機架兩側板之間焊接一個直徑為30mm厚度為5mm的鋼管,鋼管連接兩側板,鋼管距離抖動篩安裝孔150mm,材料選用45#鋼。將優化改進后的機架進行模態分析,得到第四到六階的固有頻率和振型云圖,如圖4所示。與未優化的第四階、第五階頻率相比分別增加了 75.672Hz、260.606Hz,第四階、第五階固有頻率達到了 111.842Hz、310.596Hz,有效的避免了機架共振現象的發生也為以后整機工作提供了保障。由于機架的理論分析與實際分析存在誤差,因此為驗證其理論分析的準確性,采用DASP系統對馬鈴薯收獲機架進行試驗分析。

圖4 優化后的固有頻率與位移云圖Fig.4 The Natural Frequency and Displacement Cloud

4 機架模態試驗分析

4.1 DASP概念及測試系統的建立

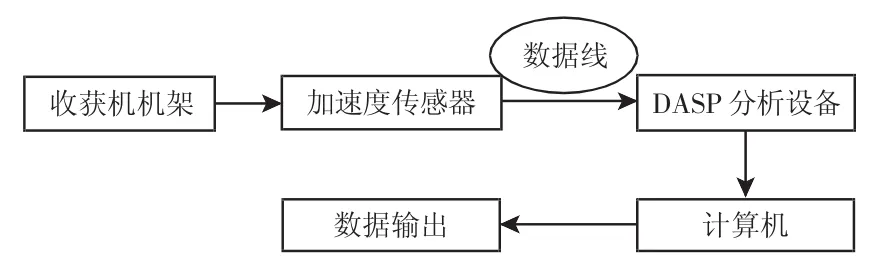

DASP系統是針對振動、噪聲試驗與工程集成測試處理系統,它是一個及數據采集、數據顯式、數據測試分析、時域波形分析、自譜分析、模態分析、故障診斷等多功能于一體的虛擬儀器庫,系統具有多類型視窗的多模塊功能高度集成特性,又具有操作便捷的特點。測試系統的組成主要有:加速度傳感器、數據傳輸線、DASP測試平臺、計算機、網線。測試系統流程圖,如圖5所示。

圖5 測試系統流程圖Fig.5 Test System Flow Chart

實驗采用ICP型加速度傳感器,其電荷靈敏度(160Hz)為5pC/ms-2,電壓靈敏度(160Hz)為 10.368mV/ms-2,測量精度高且反應靈敏,在進行機架模態測試試驗時可用加速度傳感器布置在機架的被測點處,此次試驗的實體,如圖6所示。

圖6 試驗分析Fig.6 Test and Analysis

4.2 機架模態試驗系統的建立

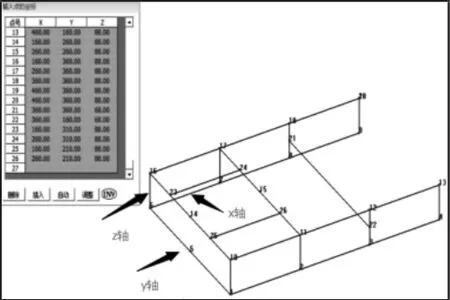

進入DASP的模態分析模塊,在機架上布置好加速度傳感器,如圖6所示。然后點擊菜單欄中的“結構生成”即可生成系統內部默認的簡化模型,簡化模型,如圖7所示。

圖7 機架簡化模型圖Fig.7 Frame Simplified Model Diagram

對生成的簡化模型進行相應的測點布置,此次實驗共布置測點26個,由于現有傳感器有限(共8個),所以要分4組進行測量,并對試驗機架規定好坐標位置,如圖7所示。x、y、z軸分別表示正方向;在進行試驗分析時應選擇剛度較大或信號衰減較小點作為激振點,因為對此點進行激振可以更好的獲取相應的模態參數,此次模態分析采取單點激勵多點響應的實驗方案,進行分析研究。

4.3 機架信號采集與模態分析

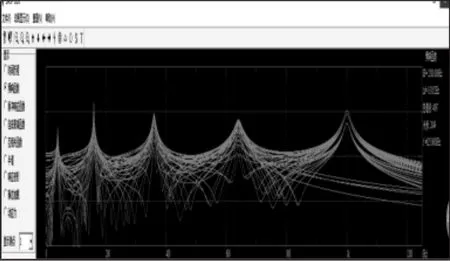

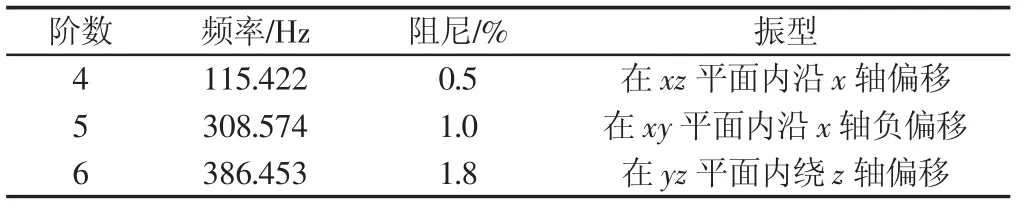

在信號采集之前要對機架的試驗工況選取合適的采樣頻率,采樣頻率選為10.24kHz,濾波方式為系統默認的低通,截止頻率選為4000Hz;通過以上的實驗布置與分析,分別對以上4組測量點進行相應的測量分析,并且每個被測點分別激勵三次,激勵時間間隔為3s,通過計算可知一共要進行84次,總的激振次數所對應的諧響應函數,如圖8所示。由激振點產生的信號通過數據線傳輸到相應的DASP系統軟件中,通過軟件系統對所采集的信號進行分析生成相應的頻響應函數,運用激振之前建立的機架簡化模型,選取DASP軟件中的PolySLCF方法進行分析,分析過程只選取第四到六階的模態振型與阻尼,并在實驗頻段(0~8000)Hz內提取各階的模態頻段,實驗模態分析結果,如表1所示。

圖8 諧響應函數圖Fig.8 Harmonic Response Function Diagram

表1 實驗模態頻率與阻尼Tab.1 Experim Ental Modal Frequency and Damping

4.4 試驗模態置信度判據

對機架試驗模態振型的相關性進行分析,所得MAC矩陣模態置信判據圖9可知,在矩陣主對角線上的MAC值接近于1(100%),則處在主對角線外的振型值遠<1,理論上對于同一物理振型MAC=1時,說明理論的模態振型之間是具有相關性;對于不同物理振型的估計,不同模態向量之間相互獨立正交MAC=0。可見該模態試驗所識別的模態參數是機架結構真實的模態參數[8],如圖9所示。通過上圖可知,該模態分析結果與模態振型矩陣的驗證趨于一致,則表明模態分析結果與理想情況相吻合。

圖9 模態置信判據圖Fig.9 Modal Confidence Criterion

5 理論結果與實驗結果對比分析

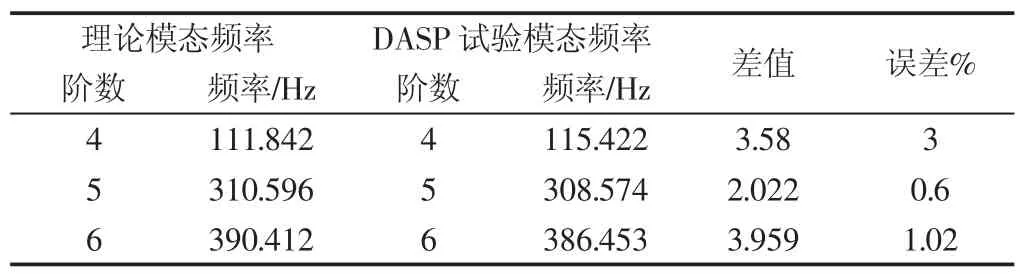

通過有限元的模態分析(優化后)和試驗模態對比得出的數據,如表2所示。

表2 理論與試驗模態對比Tab.2 Comparison of Theoretical and Experimental Modes

通過對理論模態和試驗模態相同階次的頻率進行對比和分析,可知理論模態與試驗模態的固有頻率誤差均小于5%,證明兩者模態振型相關且可靠性較強[9]。誤差產生的原因:在規定的操作過程中與正確的試驗條件稍有出入而引起的誤差(例如在操作過程中加速度傳感器的測點位置與所選理想位置點的吸附位置稍有出入而引起的誤差)。

6 結論

(1)通過對馬鈴薯收獲機架機架的三維建模與理論分析,可知未優化前機架的第四、五、六階固有頻率為:36.17Hz、49.99Hz、129.212Hz,在機架共振頻率(20~50)Hz范圍內極易發生共振現象,影響收獲機的工作性能;(2)對優化后的機架選取同階次的固有頻率,則頻率值分別為:118.42Hz、310.596Hz、390.412Hz,由分析知優化后的機架能夠有效的避開機架共振頻率范圍;(3)對機架進行了模態分析試驗,為驗證機架理論模態分析的準確性,提取同階次的模態值并把同階次的試驗模態值與理論模態值進行對比與驗證,可知理論模態與試驗模態誤差值小于5%,由此說明了理論模態分析的準確性;(4)由(2)、(3)模態值分析可知選取同階次的模態,其模態值隨模態階數的增大而增大,從而有效的避免了共振的發生;綜合分析可知此優化方法可為今后馬鈴薯收獲機機架的制造和工作安全性提供理論依據。