企業物料暫存區備料精益優化研究

黃鵬鵬,蔡芷榕,伍松松

(江西理工大學 機電工程學院,江西 贛州 341000)

1 引言

如今備料管理已經成為生產控制過程中重要的組成部分[1]。在實際生產中的備料情況,直接影響產線的生產進度,同時也決定產線物料庫存成本的大小及車間空間的有效利用率。備料過多,則造成暫存區庫存成本的浪費,同時也不易發現企業庫存管理中存在的問題;備料過少,則會造成因缺料待料而引起的產線停線問題,最終影響企業的生產效率[2]。目前國內外制造業在備料備件管理方面常用的有 MRP 和 JIT[3]思想。MRP(MaterialRequirementPlanning)物料需求計劃:是以物料計劃人員或存貨管理人員為核心的物料需求計劃體系,它僅包含物料管理,主要用于非獨立性需求(相關性需求)性質的庫存控制[4]。JIT生產方式(Justintime),其基本思想是只在需要的時候,按需要的量,生產所需的產品,核心是零庫存,這是理想的生產方式[5]。同時許多企業認為庫存是浪費,卻未考慮到備料庫存對生產的連續性、物流平衡等方面的正面影響[6]。

現制造生產企業中普遍是根據訂單數量備料,如果僅根據當前需求保守備料,雖然規避了提前備料帶來的風險,但后續產品生產能力無法滿足潛在的市場需求,潛在的增訂訂單必然流失,收益固然受損。如果提前備料過量,一旦后續市場訂單低于預期值,同樣也會給企業帶來嚴重損失[7]。現基于精益思想[8]理論對企業產線的裝配生產能力及供料能力對暫存區備料的影響進行研究,針對車間現場的實際情況,提出精益備料理念,根據生產節拍構建車間物料的備料量模型和暫存區物料庫位規劃模型,通過對模型求解確定最佳備料量及最低運輸成本和使占用面積最小的各物料存儲位置,生產備料的優化使得生產過程中的物流成本得到降低,空間的使用更為合理。在保證企業順利生產的同時,提高物料配送效率和物料上線速度,從而到達降低企業成本,提高效率的目的。

2 備料量及物料庫位數學模型構建

2.1 模型假設及問題描述

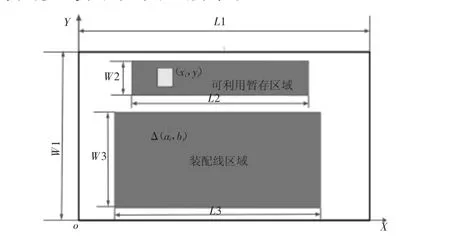

企業在實際的生產過程中,很多現實因素的變動會對生產過程產生影響[9],為了簡化問題,現對模型做如下工況條件假設:(1)裝配車間布局為矩形結構,暫存區與裝配線同在裝配車間內,各區域最大使用范圍限定,其范圍長和寬已知;(2)裝配線區域內各裝配線規律布局,且各裝配線均有固定物料接收點;(3)每臺設備的加工能力已知,總加工時間在設備的能力限制內;(4)備件在工序之間搬運按照一定的搬運批量進行搬運;(5)不考慮設備的故障;模型建立的優化目標為:根據生產節拍,確定滿足生產需求的最佳備料量,在滿足暫存區域總范圍限制的條件下,根據最佳備料量確定可以使物料至各裝配線物流成本、物料占用面積最優的物料庫位順序。裝配車間布局參考圖,如圖1所示。

圖1 裝配車間布局參考圖Fig.1 Assembly Workshop Layout Reference

2.2 備料量模型構建

當qi≥Qi時,暫存區物料的備料量只需要保證生產車間的物料在第一次送達裝配車間之前的物料需求量就可避免因缺料的停產,即

式中:Bi—為前一天為保證第二天正常生產對第i種物料備料量;Qi—為裝配車間單位時間對第i種物料的需求量;qi—生產車間單位時間生產第i種物料的量;t—每次搬運物料的時間間隔;t0—為物料每次物料從1號車間送到裝配車間的過程中需要的時間。

當qi<Qi時,暫存區物料的備料量需要保證生產車間的物料在每一次送達裝配車間之前生產線對物料的需求,才能保證生產的順利進行,即

式中:pi—每批次物料i的量;T—從開始生產到生產中某一點時間為T;n—T時刻時第i種物料由生產車間搬運到裝配車間的次數。滿足最小生產物料需求量即為最佳備料量:

式中:Qg—生產車間單位時間給裝配線物料的供給量;Qx—裝配線單位時間物料的需求量。通過實際情況對最佳備料量函數進行選擇,并通過Matlab計算得到結果。

2.3 物料庫位模型構建

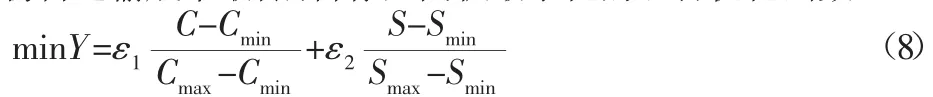

根據以上所得的暫存區最佳備料量,并針對暫存區在配送物料至各裝配線的運輸成本最低且暫存區面積最小問題,確定暫存區中各物料的存放位置,即物料庫位。根據優化目標對成本和面積的權重進行取值,分別為ε1、ε2,通過歸一化處理,得到目標函數為物料運輸成本最低、暫存區面積最小化的組合優化函數:

式中:C—物料運輸總成本;S—物料暫存區總面積。

式中:ci—表示第i種物料單位距離的物流成本;qij—表示第j條裝配線單位時間內對i物料的需求量;dij—物料i的存放位置到第j條裝配線物料接受點的距離;n—表示物料種類;m—表示裝配線條數。

式中:dx—表示物料暫存區所圍成面積的橫向距離;dy—表示物料暫存區所圍成面積的縱向距離。

式中:(xi,yi)—物料i區域的中心坐標;(aj,bj)—第 j條裝配線上接收物料的位置點坐標。約束條件:

式中:Δx、Δy—相鄰物料集裝單元橫縱向距離;d0—各物料集裝單元區域之間最小間距;li—盛放物料i的區域邊長,由正方形集裝單元區域面積所得;xl、xr、yd、yu—暫存區域的橫縱向邊界點。

3 應用實例

3.1 問題分析

H企業在市場的激烈競爭壓力下,管理層對暫存區備料庫存的認識不足,憑經驗管理,庫存備料問題突出,導致企業競爭力下降,現針對其裝配線廠區暫存區的備料及物料庫位進行分析,存在問題如下:(1)目前H企業的備料模式是根據訂單產量進行備料,訂單的時多時少導致備料量未能標準化,由于暫存區的備料不足,在生產的過程中常出現物料的供應量不能滿足裝配生產線的需求,造成缺料待料的停線,或者是生產中的備料量超過了裝配需求量,出現供過于求,過量的備料占用生產面積,增加庫存成本。(2)生產中物料由1號生產車間生產后直接運輸至裝配車間并放置在物料暫存區,備料量的不確定同時導致各物料沒有固定存放位置,且存放無規律,導致物料員不能準確對物料進行清點,統計數量易出錯,影響生產效率。(3)物料庫位的不確定導致暫存區域的規劃不規范,占用面積的浪費致管理成本的增加和企業資源的浪費。綜上分析,其物料備料的不準確和庫位的不確定均使得暫存區的備料對生產空間的不合理占用,造成空間浪費,導致庫存管理成本的增加及生產效率的降低。

3.2 優化改進

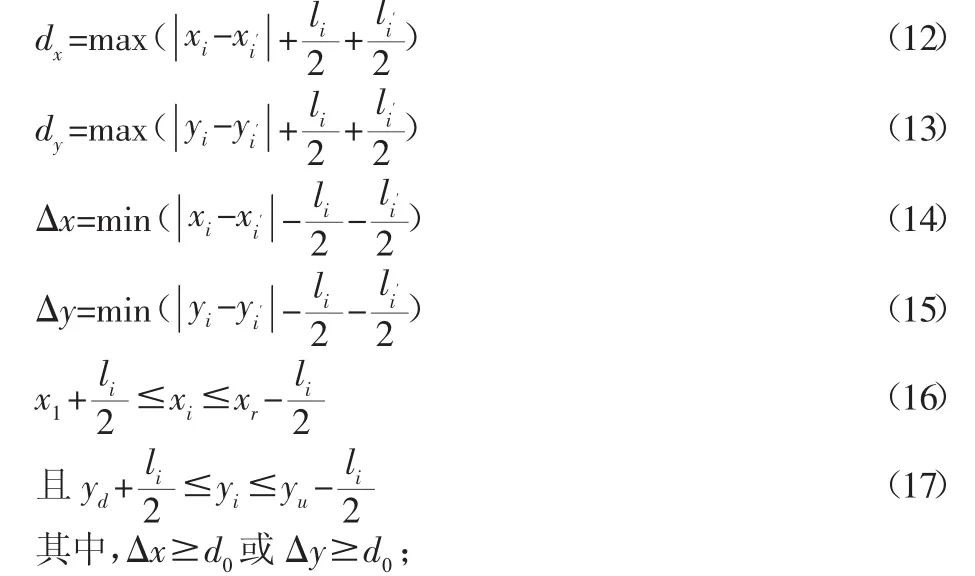

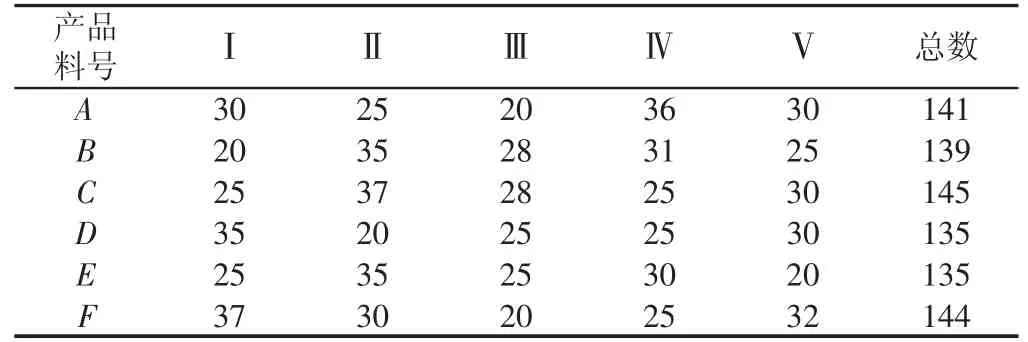

H企業在常規的工作時間內,裝配車間每天的物料需求量由當天生產配送是不夠的,為保證生產的正常需求和工作的順利進行,暫存區物料就需要針對裝配線的需求每天有一定的備料量。H企業是由1號生產車間向裝配車間提供物料,將1號生產車間生產好的物料運輸放置于裝配車間的暫存區,再根據各裝配線的物料需求調配物料,為防止生產中出現待料停機的情況,暫存區不僅放置1號生產車間當日運送來的物料,還有提前備置的物料。1號生產車間與裝配車間的生產是同時進行,1號車間每生產一批次物料向裝配車間運送一次,每批物料數量為100,裝配車間剛開始裝配的時候是使用暫存區的備料,在生產過程中一方面要保證每次當物料從1號車間送到暫存區前,裝配生產不能斷料,另一方面在滿足生產的情況下備料盡量要少,減少生產空間的浪費,以及備料的存儲費用,降低成本[10]。H企業的1號生產車間生產A、B、C、D、E、F六種物料供裝配車間的5條裝配線使用,分別裝配I、II、III、IV、V系列的五種產品,五種產品裝配均需不同數量的六種物料。通過秒表對t0的測定得t0=6min,同時對生產車間的各物料生產速度和各裝配線的需求速度進行測定,得到1號生產車間對六種物料的單位時間產量如表1所示。各裝配線對各物料的單位時間需求量,如表2所示。

表1 物料單位時間生產量Tab.1 Material Production Unit Time

表2 裝配線單位時間物料需求量Tab.2 Assembly Line Unit Time Material Demand

由表2可知各物料單位時間需求總數均大于各物料單位時間產量,即 qi<Qi,所以最佳備料量符合:Bi=max(Qi*T-pi*n)

并通過Matlab求解可以得到最佳備料量,如表3所示。

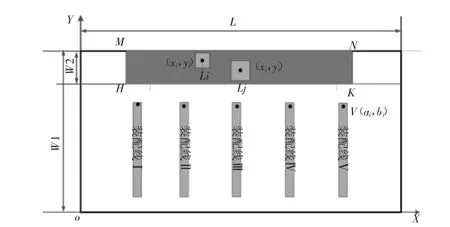

最后根據最佳備料量,確定物料庫位,使暫存區在配送物料至各裝配線的運輸成本最低且暫存區面積最小。為了能更清晰的了解H企業暫存區在裝配車間現場的具體位置,根據廠區建立平面坐標示意圖,如圖2所示。根據現場布局已知信息,圖中矩形OABG為裝配車間的全部空間,由直線x=10、x=45、y=30、y=40所圍成的矩形MNKH區域表示車間可利用空間,即物料暫存區就設置在這個區域內。物料接收均在各裝配線如V(aj,bj)位置上,且各固定接收點的坐標為Ⅰ(13,20)、Ⅱ(19,25)、Ⅲ(25,25)、Ⅳ(31,25)、Ⅴ(37,25)。根據最佳配料量,為了簡化計算,可將每種物料各存儲于大小各異的正方形集裝單元區域內,為取聊運輸方便定各物料集裝單元區域之間的最小間距d0=1.5m,根據最佳配料量設計的集裝單元區域面積以及各物料的單位運輸成本,如表4所示。(xi,yi)表示集裝單元區域的中心位置。

圖2 裝配車間平面坐標Fig.2 Assembly Workshop Plane Coordinate

表4 各集裝單元器具面積及各物料運輸成本Tab.4 Container Area&Material Handling Costs

根據H企業的實際現狀對成本和面積的權重ε1、ε2分別取0.7 和 0.3,即:

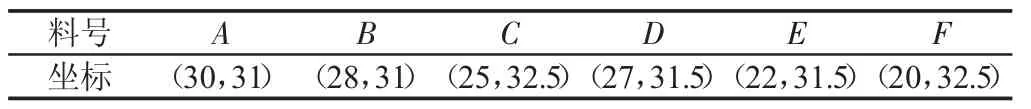

根據現場布局及生產情況,已知M、N、K、H四點坐標、各裝配線接收物料點坐標、物料需求量及單位距離物流成本、各物料集裝單元區域大小,運用以上數學模型及約束條件,通過Matlab求解可以得到各物料點坐標,達到物料運輸成本最低、暫存區面積最小的目標。通過Matlab求解可以得到各物料庫位坐標,如表5所示。通過推行以上數學模型計算得到的暫存區最佳備料量及物料庫位,改變之前的備料方案及整頓暫存區的物料擺放后,備料占用面積由改善前一個月測量的(75~102)到改善后的最優52,同時經三個月的生產實踐證實其具有切實改善效果,物流成本的減少和廠區利用率的提高,同時生產效率的提高,生產成本得到降低都給公司帶來經濟效益。

表5 物料庫位坐標Tab.5 Material Location Coordinates

4 總結

針對裝配車間裝配生產線備料及物料暫存區規劃問題,首先基于精益思想的方法原理,提出精益備料的優化理念,在此基礎上,運用數學建模方法分別對裝配線的備料量的確定和物料暫存區物料庫位的規劃進行建模,分別以產線最佳備料量為目標以及物料運輸成本最低、暫存區面積最小化的組合優化為目標函數,并通過Matlab軟件編程求解,為降低企業備料成本、提高企業物料暫存區的空間利用率提供有效數據依據,最終達到提高企業競爭力和經濟效益的目的。