大型軋制伺服液壓缸試驗臺系統的設計與研究

曹立波,林君哲

(1.吉林廣播電視大學 白山分校,吉林 白山 134300;2.東北大學,遼寧 沈陽 110819)

1 引言

隨著國家裝備制造業的不斷發展壯大,鋼鐵行業一直保持高速發展,尤其是大型軋制生產線的不斷投產,使得應用軋制伺服液壓缸的數量越來越多,對伺服液壓缸的質量要求也越來越高,其性能的好壞成為了軋制鋼材質量和產量的關鍵因素。但是到目前為止,大型軋制伺服液壓缸產品質量的檢測還沒有統一的試驗方法和試驗標準。因此,無論是從科學角度還是從實用角度來說,設計一套用來專門檢測伺服液壓缸性能的試驗系統就顯得格外重要[1-3]。

2 伺服液壓缸試驗臺系統設計

2.1 基本要求

試驗臺要求伺服液壓缸的動靜態測試試驗項目能夠結合在一起,同時具備自動化操作和測試的高精度要求,并能夠實現手動和自動兩種模式的切換。其中,測試內容主要包括測試被測液壓缸的耐壓能力,靜動摩擦力大小,是否有外泄漏、內泄漏以及爬行、最低啟動壓力大小和規定行程內的偏擺值等[4-6]。

2.2 伺服液壓缸試驗臺系統原理設計

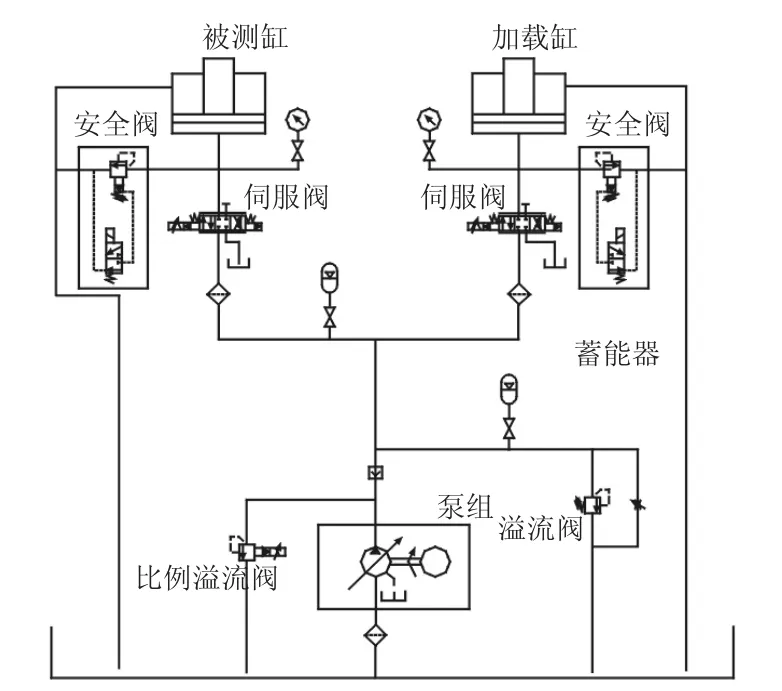

試驗臺液壓系統原理圖,如圖1所示。采用比例伺服控制方式,原理設計充分考慮系統的性能及各液壓元件的匹配問題[7]。如圖1所示,系統采用三通閥控不對稱缸的控制模式,即采用標準四通伺服閥充當三通閥使用,設定伺服液壓缸的無桿腔為工作腔,有桿腔通恒定低壓。考慮試驗臺的體積不易過大,采用兩缸對頂結構,即將標準伺服液壓缸的缸體安裝固定在牌坊下的地溝里,被測伺服液壓缸安裝在標準伺服液壓缸的上方,兩個活塞桿之間連接有壓力傳感器。試驗臺計算機控制部分硬件部分由各類傳感器、伺服放大模塊、信號調理模塊、多功能A/D和D/A轉換模塊等組成。

圖1 試驗臺液壓系統原理圖Fig.1 Diagram of the Servo Hydraulic Cylinder Test Platform

2.3 系統主要參數計算及元件選擇

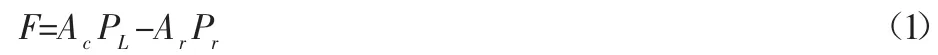

為防止標準伺服液壓缸的尺寸、伺服閥流量和液壓系統壓力等參數過大,綜合衡量系統要求、設備參數以及技術水平等,選取系統壓力ps=30MPa[8]。為保證伺服閥的控制能力,取工作壓力PL=22MPa。根據牛頓第二定理,負載力:

式中:Ac—標準缸無桿腔工作面積(m2);Ar—標準缸有桿腔面積(m2);Pr—液壓缸背壓。

令面積比 α=Ac/Ar,取 α=4,F=30MN,內徑 D=(4Ac/π)0.5=1.3219m。查手冊圓整,D=1320mm,d=1140mm。

式中:βe—有效體積彈性模量,取值 1000MPa,Ac=1.372m2,Vtmax=0.2744m3,mt=5000kg。計算的得,轉化為頻率,由于,能夠滿足系統的動態響應。

系統要求最大速度為vmax>60mm/s,則伺服閥的最大負載流量為442.8L/min。系統采用三級電反饋式電液伺服閥,選用型號為D792-S-400-JOQA-4-VSX-2-B的MOOG伺服閥。比例溢流閥采用北京華德生產的先導式比例溢流閥,泵采用A7V500型斜軸式變量柱塞泵。

3 液壓試驗系統模型的建立

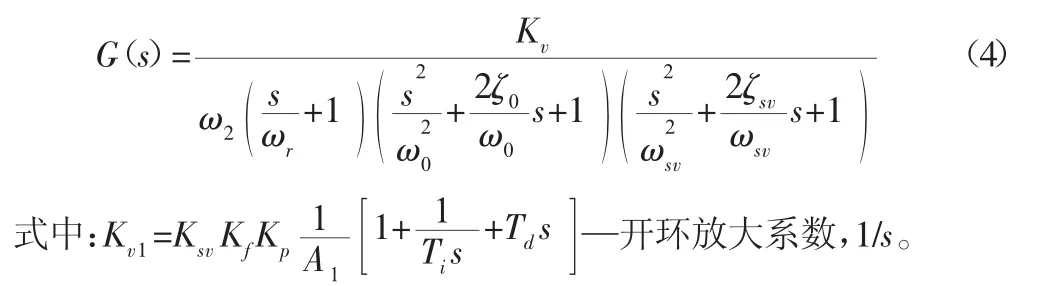

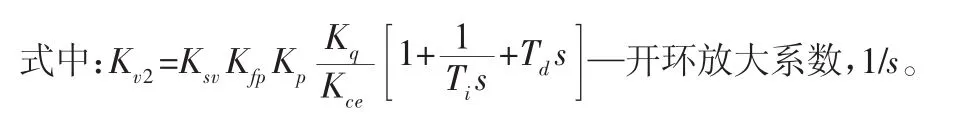

液壓試驗系統包括兩個閉環回路,壓力閉環和位移閉環。系統壓力和位移閉環控制原理圖,如圖2所示。

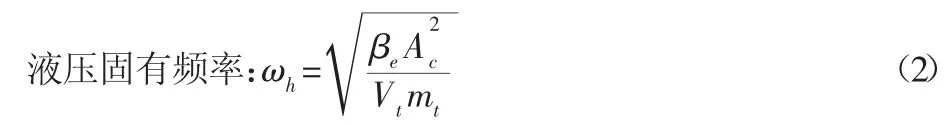

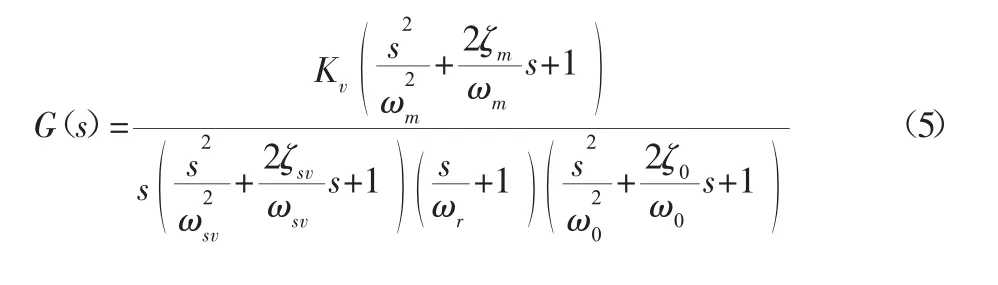

經計算得,液壓位置控制開環傳遞函數為:

經計算得,液壓壓力控制開環傳遞函數為:

圖2 位移與壓力控制原理圖Fig.2 Control Diagram of Displacement and Pressure

4 系統參數確定與系統仿真

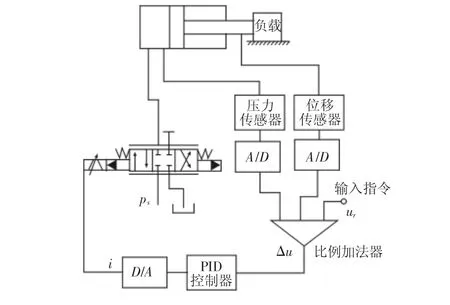

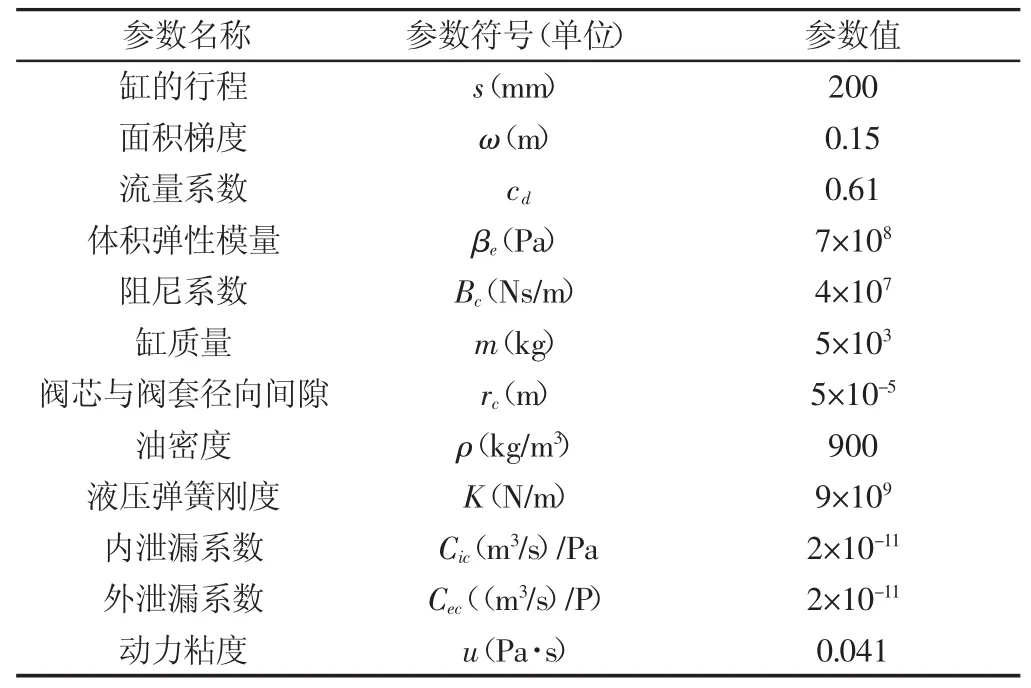

4.1 伺服液壓缸系統參數確定

根據提供的技術參數、設計要求以及伺閥控液壓缸系統的技術標準,確定伺服液壓缸系統的動力機構仿真參數,如表1所示。

表1 動力機構參數表Tab.1 Power Mechanism Parameters Table

4.2 位移控制閉環系統仿真

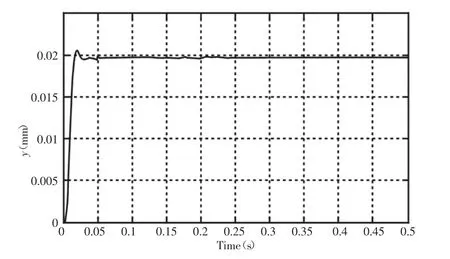

數學模型采用MATLAB/Simulink軟件進行仿真分析。對位移控制系統引入PID控制算法,仿真結果,如圖3所示。從校正后的階躍響應曲線可以看出系統的上升時間為16ms,調整時間45ms。系統穩定并符合要求。

圖3 校正后的位置階躍響應曲線Fig.3 Curve of the Adjusted Position Step Response

4.3 壓力控制閉環系統仿真

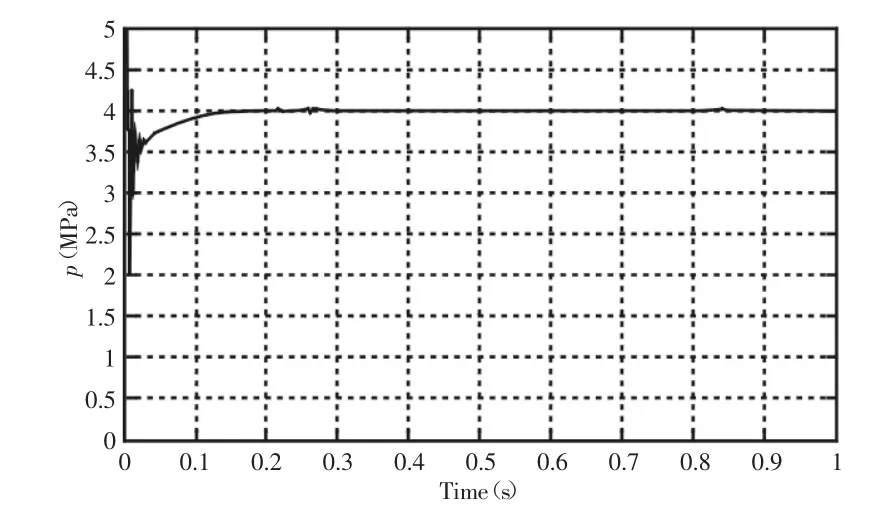

對壓力控制閉環系統同樣采用PI控制器進行校正,如圖4所示。從圖4可知,校正后系統有小的壓力波動,但系統的快速性得到很大提高,在0.15s即達到壓力穩定。

圖4 校正后的壓力階躍響應曲線Fig.4 Curve of the Adjusted Press Step Response

5 伺服液壓缸試驗方法研究

液壓測試系統采用比例伺服控制技術,結合計算機輔助測試技術,能對直徑在1500mm以下的各類伺服液壓缸進行測試。現以動摩擦力測試項目為例進行試驗方法說明。動摩擦力測試示意圖,如圖5所示。

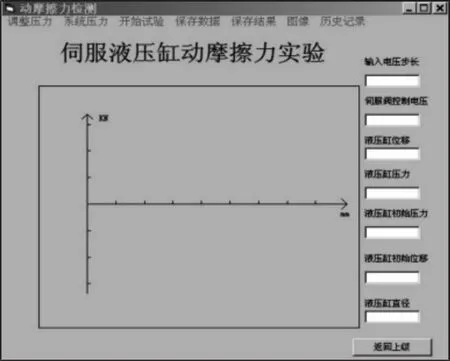

動摩擦力測試試驗項目操作界面,如圖6所示。系統采用VB語言設計人機交互界面,通過編寫代碼程序,將應用程序編譯成可執行文件,可直接在Windows環境下安裝運行。

圖6 伺服液壓缸動摩擦力試驗界面Fig.6 Interface of Kinetic Friction Force Test

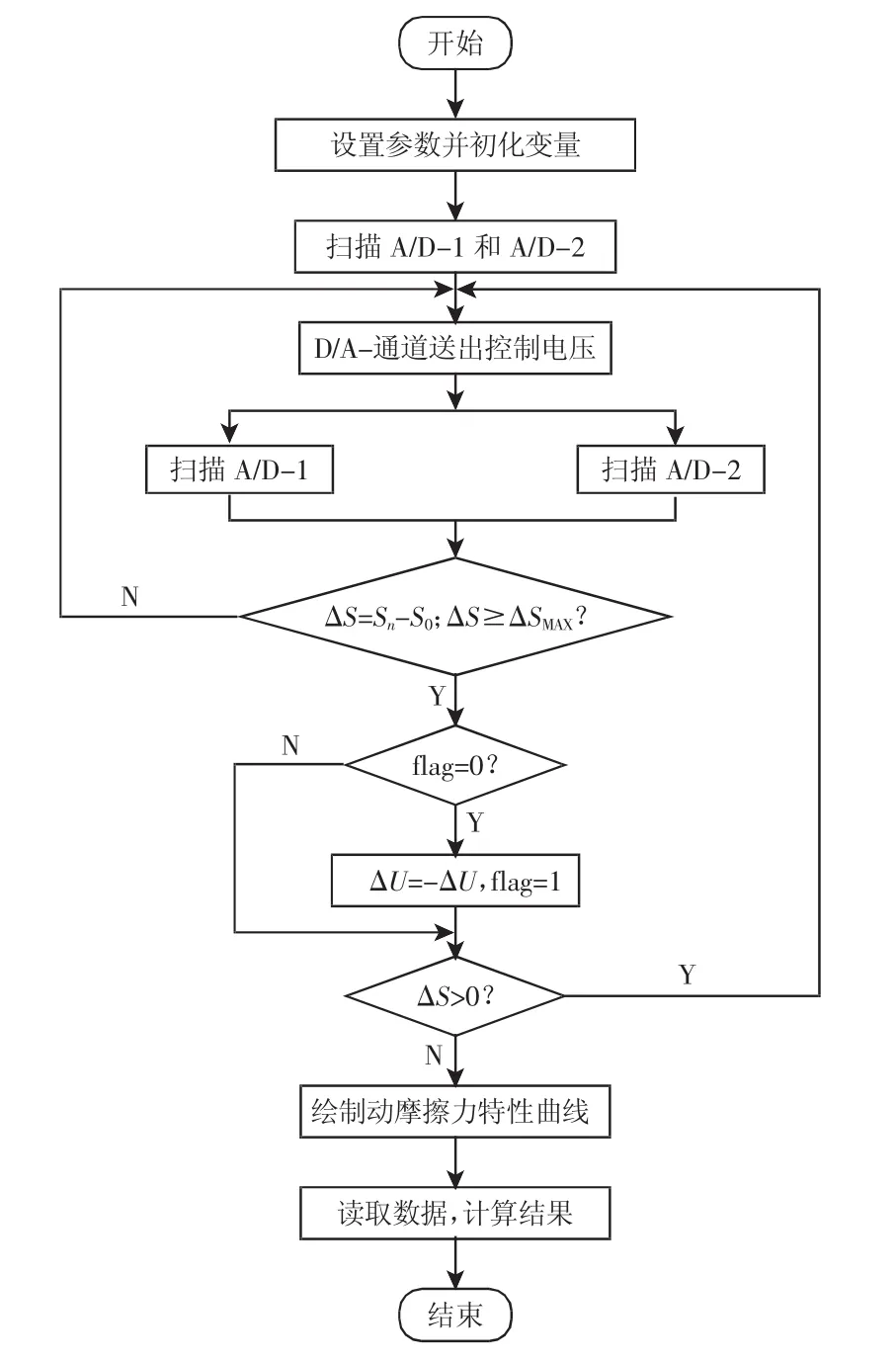

動摩擦力測試系統流程,如圖7所示。

根據動摩擦力測試流程圖可知:

S-1:變量初始化,回程標記flag=0,被測缸位移量Δsmax=5mm;

S-2:掃描A/D-1、2通道,記錄并顯示A/D-1通道活塞初始位移s0和A/D-2通道無桿腔初始壓力P0;

S-3:D/A 通道輸送控制電壓,un+1=un+Δu;

S-4:掃描A/D-1、2通道,記錄活塞位移sn和無桿腔壓力Pn;

S-5:計算位移量 Δs=sn-s0,判斷 Δs≥Δsmax,若不是則返回 S-4,若是則繼續下一步;

S-6:判斷回程標記flag=0,若不是進入S-8,若是則繼續下一步;

S-7:令控制電壓 Δu=-Δu,回程標記 flag=1;

S-8:判斷位移量Δs>0,若不是則繼續下一步,若是則返回S-3;

S-9:以位移sn為橫坐標,壓力Pn與無桿腔面積A的乘積PnA為縱坐標,繪制曲線;

S-10:從曲線上讀取sn點處的兩個PnA值,計算其和值并除以2,即為動摩擦力f。

圖7 動摩擦力測試流程圖Fig.7 Flow Diagram of Kinetic Friction Force Test

通過對動摩擦力測試的流程設計,能夠完成動摩擦力測試項目的所需內容。

6 結論

(1)針對大型軋制伺服液壓缸的性能測試技術要求,設計了試驗臺液壓控制系統,通過參數計算,建立了準確的數學模型。(2)通過仿真分析,驗證了液壓系統的快速性、穩定性和可靠性。(3)對液壓控制系統進行了PI校正優化,拓寬了液壓控制系統的頻寬,提高了系統的動態響應。為進一步完善伺服液壓缸試驗臺設計和實驗方法提供一些理論和試驗基礎。