遙控無桿飛機牽引車牽引轉彎的運動學研究

解本銘 ,趙宏偉 ,王 偉 ,張 威 ,2

(1.中國民航大學 航空工程學院,天津 300300;2.中國民航航空地面特種設備研究基地,天津 300300)

1 引言

飛機牽引車是用來移動飛機的特種車輛[1]。無桿牽引車在作業過程中取消了牽引桿,利用特有的飛機機輪夾持舉升裝置,將飛機的前起落架夾緊、抱起后,使牽引車和飛機成為一個整體,實現飛機的牽引或頂推作業。國外的無桿牽引車發展迅速,較為知名的有德國漢莎航空公司與德國某制造商、美國的某公司、其中TLD在德國某工程公司和以色列航空工業公司(IAI)聯合開發的TaxiBot已然更加智能化。國內飛機牽引車的研究起步相對較晚,但是也有不少廠家進行開發與制造[1-2]。牽引車在運動過程進行牽引或者頂推需要很高操作技巧,容易出現磕碰現象造成飛機延誤或損壞。在有關牽引轉彎軌跡方面的研究中,文獻[3]提出了半掛汽車列車轉彎模型,使半掛汽車列車的運動軌跡有了統一的描述并且給出了一種工程實用解法。文獻[4]提出一種汽車及汽車列車在轉彎過程中運動軌跡的作圖法,以便在轉彎過程去考察車輛的通過能力。文獻[5]在分析車輛轉彎時進行了橫向軌跡控制仿真分析。關于飛機牽引系統轉彎時如何在通過狹窄的通道時降低磕碰風險的相關性研究目前仍未見涉及。

基于現行飛機牽引車小型化、智能化發展趨勢,提出一種小型遙控無桿飛機牽引車的結構布局。利用SolidWorks進行三維建模,將飛機前起落架(Nose landing gear,NLG)與機身結合處中心點(B點)與無桿飛機牽引車后驅動輪軸線中心點(C點)重合于同一豎直軸。將該牽引車與A320-200飛機組成牽引系統,同時利用ADAMS進行仿真分析,將所提出的B點重合方案與傳統設計中B點不重合兩種情況作對比研究,以翼尖掃過的半徑和前起落架轉過的角度兩個參數為指標,分析其轉彎性能的優劣。

2 遙控無桿牽引車的三維建模

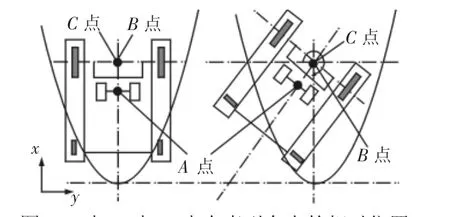

以牽引車上放置前起落架左右輪胎中心為A點,前起落架與機身連接處中心點為B點,如圖1所示。本設計的夾持舉升機構可以使B點與兩后驅動輪軸線中心點C重合于同一豎直軸線。當牽引車兩后驅動輪以相同轉速相反方向運動時,前轉向輪通過偏轉一定角度,使牽引車以B點或C點在xoy平面上的投影點為旋轉中心進行旋轉,飛機前機身理論上不會發生移動,提高了飛機牽引轉彎時的操控準確性,避免磕碰事故的發生。

圖1 A點、B點、C點在牽引車上的相對位置

Fig.1 The Relative Position of Point A、B、C Points on the Tractor

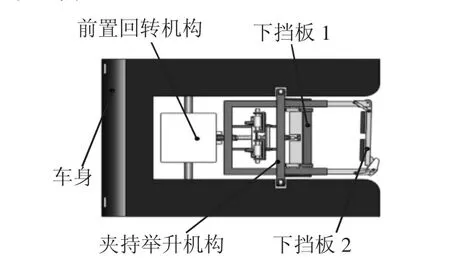

利用SolidWorks的三維建模功能,對新設計的無桿牽引車進行三維建模,圖2中下擋板1與下擋板2用于夾持NLG兩前輪,通過液壓桿的伸縮,進而調整A點B點的相對位置,使B點與兩后驅動輪軸線中心點C重合。

圖2 遙控無桿牽引車的三維建模Fig.2 Three-Dimensional Modeling of Remote Control Rodless Tractor

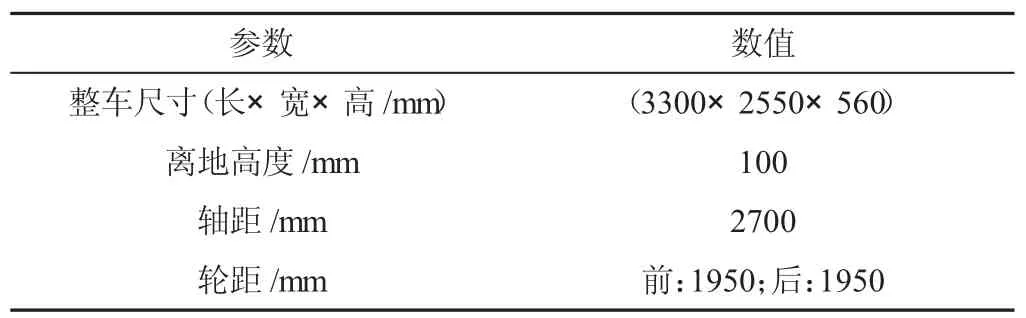

在建立整車仿真模型時,是依照空客A320-200的前起落架輪胎的具體參數由內向外擴展設計的,主要技術參數,如表1所示。

表1 遙控無桿牽引車技術參數Tab.1 Technical Parameters of Remote Control Rodless Tractor

3 空客A320-200飛機模型與輪胎路面的創建

在SolidWorks中建立A320飛機模型,簡化后的飛機模型包括:飛機機身、前起落架(包括兩前輪)、主起落架(Main Landing Gear,MLG)包括4個后輪、以及轉向系統等部件。為了方便計算,將飛機機身與左右主起落架固化成一個組件(不包括4個后輪)。最后按照實際飛機運動情況添加約束建立各個組件之間的連接。

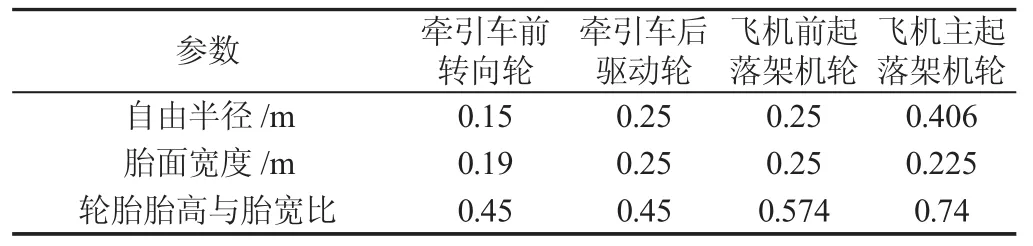

牽引車輪和飛機輪都導入ADAMS中的輪胎模型;輪胎利用的是ADAMS中的uat.tbl文件,各個輪胎參數,如表2所示。

表2 牽引系統各輪胎參數Tab.2 The Tire Parameter of Traction System

與輪胎的創建類似,從ADAMS中導入路面;文件選擇ADAMS文件中的2d_flat.tbl,創建長為160000mm、寬為80000mm的路面。

4 牽引系統與牽引路徑的創建

在實際的無桿牽引作業中,夾持舉升機構從接駁飛機前機輪之后,牽引車產生驅動力從前機輪傳到NLG,進而傳遞到整個飛機,帶動飛機主起從動機輪,牽引車與飛機形成一個整體—牽引系統。所以在建立牽引車與A320-200飛機之間連接時采用固定副,忽略前起落架左右飛機輪胎相對夾持舉升機構的滾轉與側偏[6-8]。

為了使牽引車系統按照任意規定的路徑行駛,可以通過matlab生成樣條曲線的坐標文件,導入到AKISPL函數中進而成為可以被ADAMS內置控制模塊所使用的曲線[9]。

設計出一個L型路徑(下標為牽引路徑的曲線),如圖5所示。該L型曲線由兩條長度為30000mm的直線及半徑為13080mm的1/4圓弧組成。飛機在推出停機位后或由滑行道進入跑道時,通常會走L型路徑。L路徑有利于觀察在轉彎過程中本設計與傳統設計的區別,以驗證本設計的優點。

5 牽引系統在ADAMS中的仿真

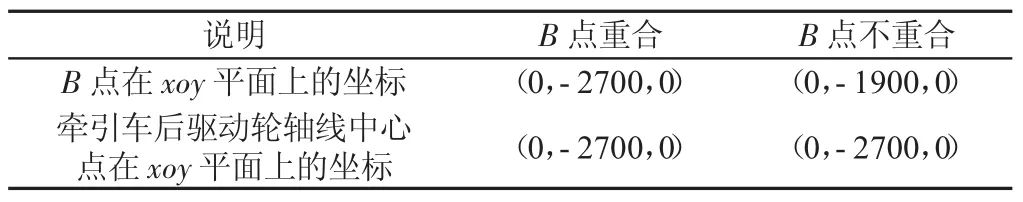

為了驗證B點重合情況下牽引系統轉彎時的優點,相應的設置了B點不重合的情況(即將B點水平前移800mm,如圖3所示)。以Douglas TBL-200為例,B點位置相對于設計的B點重合情況更為靠前。兩種情況的具體說明,如表3所示。

通過計算可知A、B兩點在xoy平面投影點相距356mm,A、B、C三點位置,如圖3所示。

表3 B點重合和B點不重合情況Tab.3 Point B Coincident and Non-Coincident

當牽引車接駁NLG兩機輪,圍繞驅動輪軸線中心點C進行旋轉時,由于B、C兩點不重合,牽引車不會圍繞B點旋轉,直線AB與直線AC之間會形成一個變化的夾角,此時杠桿原理會對NLG施加影響,飛機前機身隨之出現位移變化,所以設計B點前移的情況作為對比。

在飛機兩側翼梢小翼終端添加兩個marker點,以此來記錄飛機在轉彎過程中的最大的范圍。

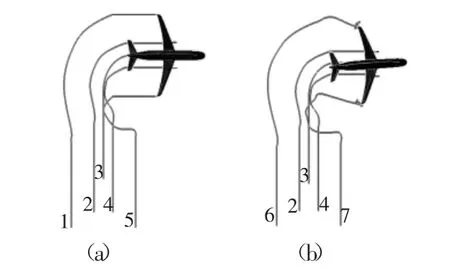

軌跡3為牽引系統的牽引路徑,如圖4所示。2、4為飛機主起落架左右輪胎的運動軌跡;1、5軌跡為飛機兩側翼梢小翼終端點的運動軌跡。B點不重合情況下飛機翼梢小翼終端點的運動軌跡,如圖 4(b)所示。

圖4 B點重合與B點不重合兩種情況下翼尖的運動軌跡Fig.4 The Tip Trajectories of Point B Coincident and Non-Coincident

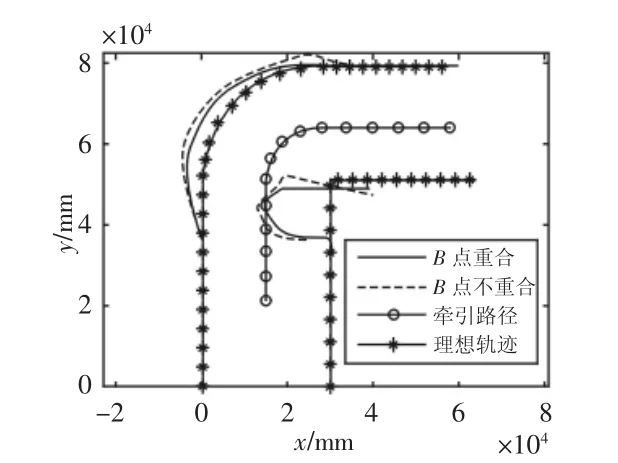

為了更加清楚明了的觀察兩種情況在行駛過程中牽引系統的覆蓋區域,將B點重合情況和B點不重合情況下飛機兩側翼梢小翼終端點的x、y、z坐標點導入MATLAB中進行對比分析。

導入MATLAB的坐標點只取x、y坐標舍去z坐標,如圖5所示。放入xoy平面分析(即俯視圖)。此處以翼尖軌跡半徑作為評價指標是因為翼尖掃過的軌跡半徑代表牽引系統轉彎時能觸碰到的最遠距離,相比轉彎的覆蓋面積而言更直接準確。經過計算可得理想翼尖路徑最大半徑為30130mm、B點重合情況翼尖路徑的最大半徑為33633mm、

B點不重合情況下翼尖的最大半徑為36436mm。可以得出B點不重合情況下翼尖半徑超過理想值的20.9%,然而B點重合情況下只超過理想值的11.6%。可見B點重合情況下牽引系統更利于通過狹窄空間,從牽引系統開始進入彎道時刻,B點不重合情況相比B點重合情況發生的急轉現象更劇烈;從彎道再進入直道時刻,前者相比后者更難以回正。

圖5 兩種情況飛機兩側翼尖軌跡對比圖Fig.5 The Tip Trajectories of Point B Coincident and Non-Coincident

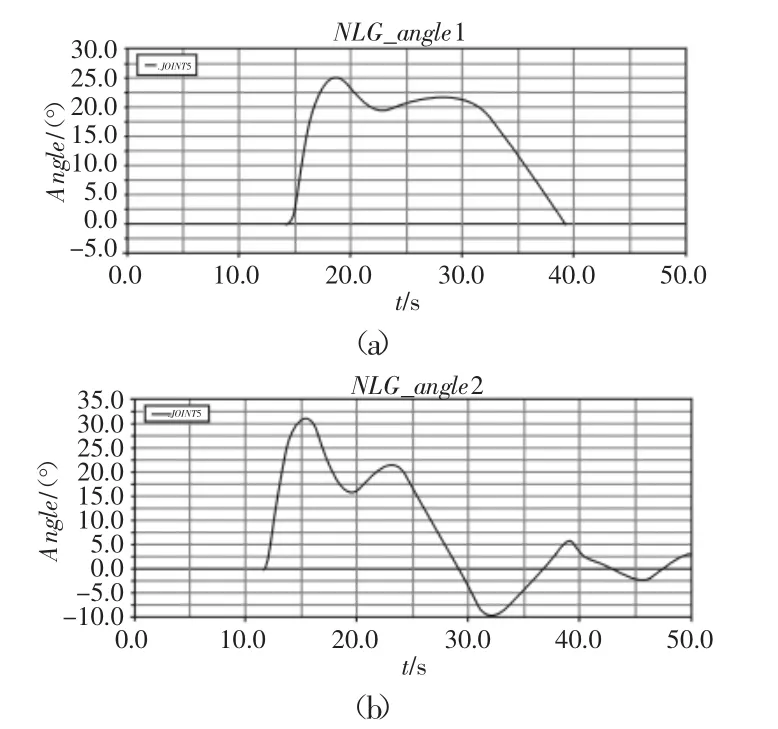

圖6 B點重合時與B點不重合時的NLG旋轉角度Fig.6 The NLG Rotation Angle of Point B Coincident and Non-Coincident

最后對兩種情況的前起落架轉彎角度做一個測試,如圖6所示。B點重合情況下,前起落架轉角最大值為25°;B點不重合情況下,前起落架轉角最大值為32°;兩種情況均不大于規定的±85°的極限值[10],說明兩種情況均在牽引的安全范圍之內。以兩圖作對比可以反映出B點重合情況下牽引系統在轉彎過程比較緩和,轉角變化幅度不是很大;相反B點不重合情況在剛進入彎道和從彎道在進入直道時候會有急轉現象,這兩個時刻轉角變化比較劇烈。從彎道進入直道的過程中B點不重合情況還出現了輕微的搖擺,而B點重合情況直接切入直道沒有出現搖擺。

6 結論

(1)提出的一種小型遙控無桿牽引車,設計重點是夾持舉升機構相對于牽引車車身的位置,使前起落架與機身結合處中心點與牽引車后驅動輪軸線中心點重合的方法減小了轉彎時翼尖軌跡半徑,進而降低了轉彎時磕碰的風險。

(2)建立牽引路徑通過SolidWorks三維建模,在ADAMS中進行仿真。將本設計與傳統設計兩種情況作對比,以翼尖掃過的半徑和前起落架轉過的角度兩個參數作為評價指標,驗證了本設計的優點。