暫堵型保護油氣層鉆井液技術研究進展與發展趨勢

蔣官澄, 毛蘊才, 周寶義, 宋然然

(1.油氣資源與探測國家重點實驗室,北京102249;2.中國石油大學(北京)石油工程學院,北京102249;3.中國石油勘探與生產分公司工程技術與監督處,北京100007;4,大港油田石油工程研究院,天津300280)

0 引言

早在1933年,Fancher等實驗發現巖心的空氣滲透率和水相滲透率不一致[1];1945年,Johnson and Beeson發現受黏土含量和蒙脫石含量的影響,巖心的淡水滲透率和鹽水滲透率也存在較大差異[2];1959年,Monagan等首先提出了油氣層損害的概念,以及防止淡水與黏土作用的方法[3]。從此“油氣層損害與保護”引起了研究者們的高度重視[4],并從1974年開始,SPE每2年召開1次專題國際會議,使其成為石油工程重要研究方向之一。通過科技工作者們長時間對油氣層損害機理的揭示,認為油氣層損害是指在鉆井、完井、井下作業及油氣田開采全過程中,造成油氣層滲透率下降的現象[5-6],其損害的實質是由于在勘探開發油氣的全過程中,工作液進入油氣層內部或者油氣層流體流入井筒,破壞了油氣層內部原有的物理、化學平衡,并在舊平衡不斷被打破、新平衡不斷建立的過程中發生的系列物理、化學或者生物變化,造成油氣流動通道受阻的現象[7]。同時,由于鉆井液最先與油氣層接觸,且組分復雜,對油氣層物理、化學平衡破壞程度較大,造成的油氣層損害嚴重,不僅影響油氣層的發現和油氣井的初期產量,還會對今后各項作業損害油氣層的程度以及作業效果帶來不良影響。因此,如何減輕甚至避免鉆井液對油氣層損害成為國內外學者們的研究熱點,并取得了豐碩成果。

鉆井液類型和性能好壞直接關系到油氣層的損害程度,因而保護油氣層鉆井液技術是搞好保護油氣層工作的首要技術環節。為此,國內外學者們經過半世紀以上時間的研究,先后形成了清潔鹽水、水包油、無膨潤土/低膨潤土聚合物、甲酸鹽聚合物、硅酸鉀、屏蔽暫堵、超低滲透、油基、氣體類等保護油氣層鉆井液技術[8-9]。其中,屏蔽暫堵型保護油氣層鉆井液技術得到了更廣泛認可與應用,形成了四代保護油氣層鉆井液技術。

1 發展歷程與最新進展

1.1 屏蔽暫堵保護油氣層鉆井液技術

在鉆井過程中,在正壓差的作用下,鉆井液中的固相顆粒和液相進入油氣層內部是造成油氣層損害的根本原因,其中固相顆粒可造成近井壁油氣層滲透率下降90%以上[10]。為解決固相顆粒的損害難題,1977年Abrams等人提出了“1/3架橋規則”[11],即向鉆井液中加入架橋顆粒,并使架橋顆粒的平均粒徑等于或者略大于油氣層孔隙尺寸的1/3,同時架橋顆粒的含量大于鉆井液固相含量的5%,此時可很好封堵油氣層孔喉,阻止鉆井液中的固相顆粒進入油氣層內部損害油氣層。

中國從“七五”開始全面開展了保護油氣層技術的研究工作,羅向東、羅平亞等[12]研究者們于“七五”、“八五”期間對Abrams的1/3架橋規則進行改進,提出向鉆井液中分別加入1/2~2/3孔喉直徑的架橋粒子(含量大于3%),約1/4孔喉直徑的充填粒子(加量大于1.5%),以及軟化點與油氣層溫度相適應、粒徑與充填粒子相當的可變形粒子(加量一般為1%~2%),使架橋粒子、充填粒子和可變形粒子利用正壓差在極短時間內進入油氣層孔喉,在近井壁處形成滲透率接近于“零”的屏蔽堵塞帶,阻止后續固相和液相繼續侵入油氣層,避免油氣層被損害,完鉆后利用射孔、化學溶解、返排等方法解除該堵塞帶,恢復油氣流動。該技術的本質是實現了將不利因素“壓差、固相”轉變為對保護油氣層有利的因素,并稱為“屏蔽暫堵技術”[12-19]。

據《中國油氣田開發志》記載:1991年1月屏蔽暫堵保護油氣層鉆井液技術首次在塔里木油田輪南2-1-2井現場試驗成功,1992年在低孔、低滲透油氣藏——下二門油田下J5-907井首次試驗成功[20]。繼而在“八五”、“九五”期間,人們對屏蔽暫堵技術進行了大面積推廣應用,甚至在某些油田沿用至今,取得了很好的保護油氣層效果。如:1993年楊金榮等[21]將屏蔽暫堵技術運用到水包油完井液中,并在夏子街油田應用,使單井產油量提高50%左右;張育慈等將屏蔽暫堵技術在新疆的夏子街油田和彩南油田大規模應用了1000多口井,單井出油量均有10%~20%以上的提升[22-23]。屏蔽暫堵技術在中國各大油田數萬口井得到應用,使單井油氣產量均得到明顯提高,并可解決裸眼井段多壓力層系保護油氣層的技術難題,標志著形成了中國第一代暫堵型保護油氣層鉆井液技術[24-35]。

1.2 精細暫堵型保護油氣層鉆井液技術

屏蔽暫堵理論是針對孔隙型砂巖油氣層提出的一種保護油氣層理論,但在同一口井的砂巖油氣層井段,油氣層孔喉直徑分布范圍通常很寬,非均質性很強;且大孔喉數量少、小孔喉數量多。不同孔喉直徑對油氣層滲透率的貢獻是不同的,大孔喉對油氣層滲透率的貢獻大,微小孔喉對油氣層滲透率的貢獻小或者無貢獻[36]。但屏蔽暫堵技術的實施方法是根據油氣層平均孔喉直徑大小來篩選架橋粒子、充填粒子和可變形粒子的粒徑,導致采用數量較少的大孔喉、數量很多的微小孔喉等計算的平均孔喉直徑,必然大大小于油氣層實際流動的平均孔喉直徑,形成的屏蔽暫堵帶不能很好封堵對產量貢獻大的大孔喉、卻很好封堵了不能參與流動的小孔喉,封堵這些小孔喉是沒有實際意義的。因此,雖然采用屏蔽暫堵技術較以前提高了單井產量,但由于未考慮油氣層的非均質性和不同孔喉尺寸對產量的貢獻率問題,使保護油氣層效果有限。

針對該問題,蔣官澄、鄢捷年等[37]于1999年提出如何改進屏蔽暫堵技術、如何對孔徑分布范圍很寬的油氣層都實現屏蔽暫堵的新思路,并在塔里木大宛齊地區3口井上得到成功應用,與以前保護技術相比,使表皮系數平均降低98%以上。

2003年徐同臺等[38]在此基礎上進一步深入研究,提出對較寬分布范圍的孔喉實現廣譜暫堵的具體方案。即:首先計算出滲透率貢獻值97%(±1%)下孔喉的平均孔喉直徑d流動50,以及油氣層最大孔喉直徑dmax;按(1/2~2/3)d流動50選擇架橋粒子的d50,使其含量大于4%,且選擇架橋粒子時,必須使其 d90等于(1/2~2/3)dmax;按 1/4 d流動50選擇充填粒子的d50,其加量大于1.5%;加入1%~2%的可變形粒子。與原有的屏蔽暫堵技術相比,此方法選擇暫堵劑的針對性更強,充分考慮了油氣層的非均質性,區別對待了不同尺寸孔喉對滲透率的貢獻問題,并在中國許多油田得到了成功應用。如:2004年呂軍等[39]在大港油田12口井試驗,平均產油量比鄰井提高了40.82%;2004年在港東、段六撥和棗81x1三個區塊試驗成功[40];2005年在準中1區砂巖儲層現場試驗,總表皮系數達到負值(未進行表皮系數分解),說明達到了理想的油氣層保護效果[41];2013年在遼河于樓地區3口井試驗,平均產油量比鄰井提高69.8%[42]。

鄢捷年等根據文獻[37]提出的新思路,結合 DICKM A 等[43]、CHELLAPPAH K 等[44]、HANDSN等[45]提出的理想充填理論,建立了對暫堵劑粒徑進行優化選擇的圖解新方法[10、46-47],并將以此建立的油層保護技術稱為“理想充填技術”[48]。該技術的實施原則是:先測量油氣層最大孔喉直徑(d90);然后在暫堵劑粒徑分布曲線上,以(d90)1/2與坐標原點的連線作為目標線;按“寧右勿左”的原則,選擇顆粒粒徑累計分布曲線盡量接近目標線的材料作為理想暫堵劑,并形成了方便現場應用的配套軟件。該技術在大港油田[49]、吐哈油田的哈丘東低滲透氣田[51]、溫西3區塊[51]、鄯善、丘陵、魯克沁等[52]多口井應用,具有較好保護油氣層效果,較以前的屏蔽暫堵技術提高了單井產量。

廣譜暫堵技術、理想充填技術是精細屏蔽暫堵技術的典型代表。除此之外,研究者們根據文獻[37]提出的新思路,還研發出了其它精細暫堵新技術,如:分形幾何暫堵[53]、堿性微米纖維暫堵[54]、D50暫堵[55]、多級架橋[56]等。精細暫堵技術彌補了屏蔽暫堵技術中未封堵大孔喉、過多封堵了微小孔喉的兩大缺陷,使其在各大油田規模性推廣應用中取得了更好的保護油氣層效果,標志著暫堵型保護油氣層鉆井液技術從粗放型的屏蔽暫堵技術過渡到了第二代的精細屏蔽暫堵技術。

1.3 物理化學膜暫堵保護油氣層鉆井液技術

實現屏蔽暫堵和精細暫堵保護油氣層技術的前提是需要準確預知油氣層孔徑分布規律,以便選擇暫堵粒子的粒徑,形成高質量的屏蔽暫堵環。分析測試全部油氣層井段的巖心是準確獲得油氣層孔徑分布規律的唯一途徑,但這是不可能實現的,因為未對取出的巖心進行分析測試是無法實現準確預知的,從而對暫堵劑粒徑的選擇必然帶有一定盲目性,只能對油氣層某一井段達到較好的暫堵效果,而不能對整個油氣層起到封堵作用,成為第一、第二代暫堵型保護油氣層技術的致命缺點。為解決該技術難題,蔣官澄(2005)、孫金聲(2006)等采取物理與化學封堵相結合的手段,分別建立了油膜法[57]、成膜法[58],達到不用考慮與孔喉尺寸嚴格匹配,實現對油氣層很好保護的目的,這2種方法已成為具有代表性的物理化學膜暫堵保護技術。

1.3.1廣譜“油膜”鉆井液技術

自從20世紀50年代Staverman提出泥頁巖成膜理論以來[59],后來的一些學者們對此進行了深入 研 究, 如:E.van.Oort[60]、R.T.Ewy[61]、Jianguo Zhang[62]、C.E.Osuji[63]等研究了膜效率及影響因素;同時,E.van.Oort[58]認為水基鉆井液也可以與頁巖形成高度選擇性的半透膜,使其從頁巖孔隙中移除水分。這些研究成果為阻止鉆井液進入油氣層內部提供了新的思路。結合平衡活度油包水乳化鉆井液理論[64],認為如果在油氣層井壁上形成一層油膜,可隔離井壁與鉆井液的直接接觸,并可阻止濾液和固相侵入油氣層,保護油氣層。

根據該思路,蔣官澄等開發了一種油膜暫堵劑,并在2005、2006、2010年從不同角度報道了該油膜暫堵劑可在一定溫度和壓差作用下,通過軟化、變形,如楔子狀封堵油氣層孔喉,并可通過靜電力、化學鍵力快速在近井壁處形成一層韌性強、滲透性低的“油膜”暫堵屏障,最大限度地阻止固相和液相侵入油氣層,實現了從物理暫堵向物理化學膜暫堵的轉變,避免了以前需準確預知油氣層孔徑的缺點;同時,完鉆后通過射孔或原油返排、溶解解除形成的油膜屏障,恢復油氣流動通道,達到保護油層的目的[57,65-68]。

該技術的實施方案簡單,在上部井漿中加入3%的廣譜“油膜”暫堵劑即可改造為廣譜“油膜”保護油氣層鉆井液體系,并已在大港、勝利、吉林、冀東、新疆等國內外油田1000余口井得到應用。結果表明,不僅鉆井順利、安全,而且滲透率恢復率大于97%,采油指數增加2.7倍以上[57,69-71]。如:與精細屏蔽暫堵技術相比,該技術在大港官27-55和棗76-13井實施后,礦場測試表皮系數降低為原來的1/7.4~1/10,采油指數平均提高了2.96倍,鉆井液費用降低了15%以上。

總之,廣譜“油膜”鉆井液技術具有以下優點:對油氣層孔徑依賴性小;抗溫40~200℃;暫堵性與成膜能力強、油層保護效果好;一種材料代替了以前3種以上材料;適應范圍廣、應用方便等。

1.3.2成膜鉆井液技術

成膜鉆井液類似于油膜鉆井液,都是在井壁上形成膜狀物達到保護油氣層的目的。

成膜鉆井液是在Staverman[59]、E.van.Oort[60]、R.T.Ewy[61]、Jianguo Zhang[62]、C.E.Osuji[63]等 研 究者們建立的成膜理論的指導下,以及在EDIT公司研制的DMC2000鉆井液[72-77]的啟發下研制成功的。自1998年以來,美國EDIT公司成功研制了一種新的無侵害鉆井液體系——DMC2000鉆井液,該鉆井液主要由成膜劑FLC2000、剪切稠化堵漏劑LCP2000和潤滑劑KFA2000組成,其儲層保護效果優異。其中成膜劑FLC2000主要通過物理化學作用在井壁上逐步封堵形成封堵膜,達到保護油氣層的目的。同時,R.Schlemmer[78](2002)、F.K.Mody[79](2002)等研究了不同鉆井液-頁巖體系的膜效率,表明增加膜效率最好的是硅酸鹽,其膜效率在55%~85%之間。2002年F.K.Mody等[79]進一步提出了隔離膜的概念,至此,水基鉆井液的頁巖成膜問題已在石油工業界得到肯定,并提出從半透膜轉變到隔離膜以強膜效率的方法。

隨后雷剛、蒲曉林等[80-81](2004、2005)應用濃差極化理論闡述了“隔離膜”的概念,以及從半透膜轉變到隔離膜的原理,認識到隔離膜是在半透膜形成的基礎上經過濃差擴散或者多次物質的沉積“污染”而形成的,使鉆井液中自由水在隔離膜上的滲透率大為降低甚至為零。在此基礎上研制出了成膜劑,并形成一套成膜水基聚合物鉆井液配方。

孫金生[58](2006)研制了一種有機硅酸鹽半透膜處理劑BTM-2和隔離膜劑CMJ-1和CMJ-2,形成了成膜保護油氣層鉆井液技術,并在吐哈[82]、青海、新疆、中原、吉林[83]等油田進行了數十口井的現場試驗,保護油氣層效果顯著。

賀明敏[84]、蘇俊霖等[85]合成了一種兩親性嵌段聚合物納米復合乳液成膜劑,以此為主劑配制的鉆井液體系在巖心表面形成的膜效率為普通鉆井液的6倍以上。Jinxing Wu等[86](2012)開發了一套以BTM-2為主要處理劑的半透膜水基鉆井液,并在澀北油田成功應用。Bai等[87]研發了由納米膠乳顆粒NM-1和無機納米粒子NMTO為主劑的成膜鉆井液,其膜效率達65%,可以有效阻擋水通過。

除上述幾種具有代表性的產品外,還涌現出大量成膜劑,如成膜封堵劑PF-PAAMT[88]、耐溫耐鹽隔離膜屏蔽劑QAT-2[89]、聚合物乳液成膜劑SBR[90]、溫壓成膜劑HCM[91]等。但在所有的成膜劑產品中,孫金生研發的隔離膜劑CMJ-1和CMJ-2相對較成功[58],并得到現場驗證,推廣應用較廣泛,保護油氣層效果相對較好。

油膜和成膜暫堵鉆井液技術都是利用油膜劑或成膜劑分子的物理、化學共同作用,在井壁外層形成一種能夠屏蔽井壁和鉆井液的膜狀物,達到阻止濾液和固相進入油氣層的目的;實現了無需精確預知油氣層孔喉尺寸大小及分布情況,解決了屏蔽暫堵和精細暫堵的技術瓶頸,已成為比較活躍的研究方向[92-93],并推動了保護油氣層鉆井液技術從惰性顆粒物理緊密堆積階段過渡到物理化學膜暫堵保護的第三代。

1.4 仿生暫堵型保護油氣層鉆井液技術

油膜和成膜技術雖很好實現了從物理暫堵到物理化學膜暫堵的轉變,解決了需準確預知油氣層孔喉直徑分布規律的致命缺點,但建立物理化學膜暫堵保護油氣層技術的理論基礎是水基鉆井液在頁巖巖石表面的成膜理論[59-63、78-79],國內外研究者們至今沒有從理論上證實水基鉆井液確實可在油氣層巖石表面(如砂巖)形成較高膜效率的膜狀物。VAN OORT E 等(1995)[60]、HEMPHILL T 等(2008)[94]、BYBEEK等(2007)[95]證實,水基鉆井液在頁巖上的膜效率遠小于油基鉆井液在頁巖上形成的油膜效率,屏蔽效果遠不如油基鉆井液。通常情況下,膜狀物強度遠低于顆粒堆積形成的屏蔽環強度,大壓差(如:壓力激動、多套壓力層系等)容易破壞膜狀物,使保護油氣層失效,特別是高滲、特高滲油氣層。通過物理、化學作用形成膜狀物也需要一段時間,在膜狀物形成之前,由于瞬時濾失等原因,仍會造成油氣層損害,特別是以水敏、毛細管等損害機理為主的低滲、特低滲油氣層,少量的外來流體進入即可造成嚴重的損害,油膜和成膜技術皆未解決瞬時濾失引起的油氣層損害難題。因此,物理化學膜暫堵保護油氣層效果雖比以前有所提高,但仍與“超低”或“零”損害目標存在較大差距。為此,蔣官澄等向自然界學習,將仿生學引入保護油氣層鉆井液理論中,針對不同大小滲透率油氣層損害的特殊性,分別建立了保護油氣層仿生水基鉆井液技術,并在各大油田得到了現場驗證與推廣應用,標志著第四代保護油氣層鉆井液技術已形成[96-105]。

1.4.1超雙疏型低滲油氣層保護技術

一般來說,低、特低滲透性油氣層的水敏、水鎖、賈敏等損害程度高達70%~90%以上,且幾乎是在高質量“內、外濾餅”形成之前造成的嚴重損害,嚴重影響油氣井產量,而固相顆粒造成的損害程度相對很小。

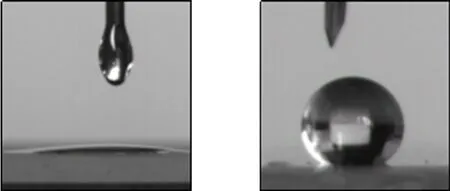

蔣官澄等[96-99,106-108]受豬籠草口緣區具有超雙疏表面(圖1(左)),阻止油/水吸附或滲入的啟發,研發了可在油氣層井壁巖石表面形成微納米乳突結構、降低巖石表面張力的超雙疏劑(圖1(右))。該雙疏劑由直徑在100 nm以下的2種不同結構納米材料組成,且長條結構外接枝了許多佛珠串、納微米顆粒小球,可進一步聚集形成更復雜的多級結構,該多級結構中間存在許多小凹槽,捕獲氣泡而阻止表面與液相相接觸,達到雙疏效果。因此,在正壓差作用下,納米尺寸的超雙疏劑可進入近井壁,改變井壁巖石的表面潤濕性,并提高封堵膜強度,阻止瞬時濾失引起的損害,保護低滲油氣層。

圖1 豬籠草口緣區超雙疏表面(左)和超雙疏劑(右)

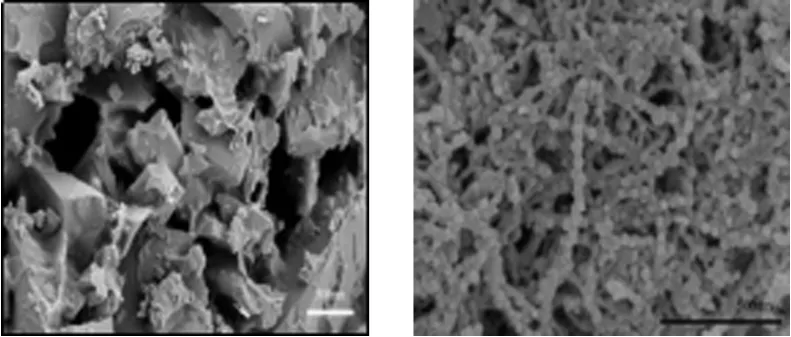

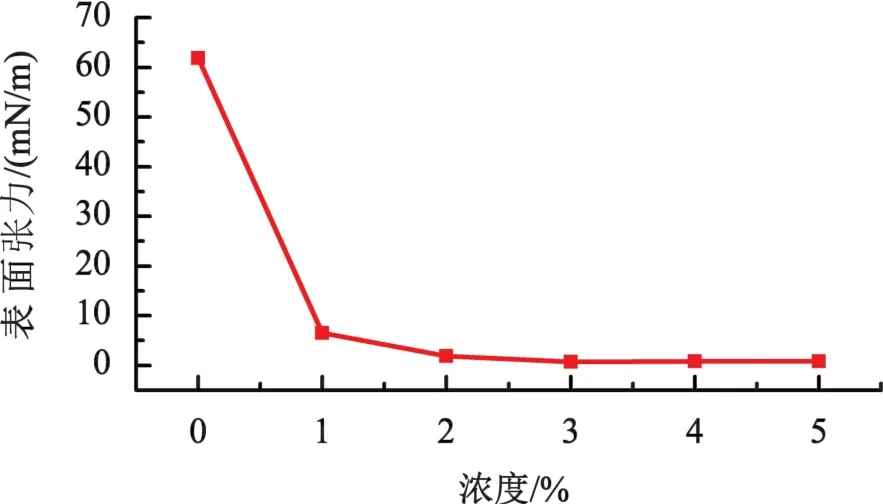

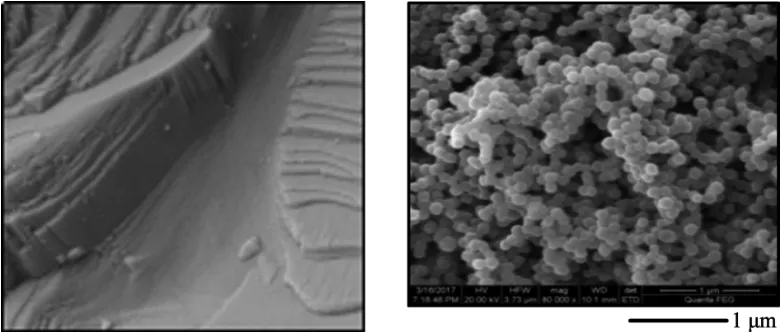

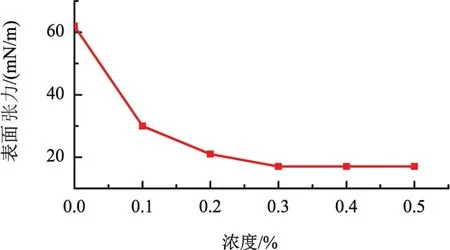

由超雙疏劑處理巖心前后的掃描電鏡可知,處理后巖心表面層層堆疊了一串串佛珠狀結構(圖2);圖3表明,隨著超雙疏劑加量增加,巖心表面張力急劇下降,當濃度達到3%時,表面張力由61.80 mN/m降至0.80 mN/m。納微米佛珠結構和低表面張力為巖心表面呈現“雙疏”特性提供了保障,當超雙疏劑濃度為3%時,巖心的油、水接觸角分別由原來的1°、2°增加到165°、152°,呈現強疏水強疏油的超雙疏性。

由毛細管力△P=(2σcosθ)/r可知,當接觸角θ大于90°后,cosθ為負數,毛細管力ΔP也由原來的正值反轉為了負值,改變毛細管力的方向,使毛細管吸力反轉為毛細管阻力,阻止油、水滲入巖心內部,用3%超雙疏處理劑溶液處理巖心后,巖心自吸水、油的高度由原來的47、26 mm轉變為-26、-20 mm,巖心自吸水、油的體積由原來的9.0、5.9 mL轉變為0、0 mL。特別是對于低滲、特低滲油氣層,由于曲率半徑r較小,效果更顯著。即:△P越負、阻力越大,外來液相更難進入油氣層孔喉、更難破壞油氣層原有平衡,從而可解決低滲、特低滲油氣層的損害難題。

圖2 巖石表面原始結構(左)和巖石表面形成微納米乳突結構(右)

圖3 巖心表面張力隨超雙疏處理劑加量的變化

通過評價鉆井液對巖心滲透率的損害情況,加有3%超雙疏劑的鉆井液對100 mD以內的低滲、特低滲巖心的封堵率和滲透率恢復值都較空白鉆井液的大幅度增加,封堵率和滲透率恢復值分別達到92%和95%以上,證明了超雙疏劑具有很好保護低滲、特低滲油氣層免遭鉆井液損害的特點。同時,對該處理劑進行的生物毒性檢測結果表明,EC50值達到3.12×105mg/L,無毒、環境可接受。

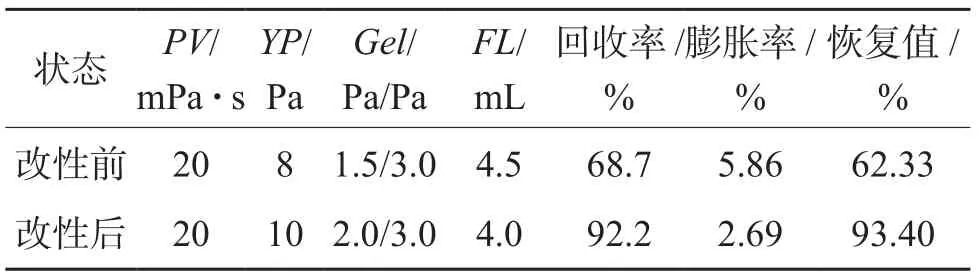

超雙疏保護油氣層鉆井液技術現場使用方便,在上部鉆井液中加入3%超雙疏劑,即可將上部鉆井液改造為超雙疏型低滲油氣層保護體系。該體系在我國各大油田得到了很好的現場驗證與推廣應用,達到了預期的目的。如,勝利濰北油氣田昌68斷塊屬于低孔超低滲油氣層,孔喉尺寸小(最大孔喉尺寸為 0.494~1.483 5μm),中等偏強的水敏性和酸敏性、中等鹽敏性油氣層,臨界礦化度為30 000 mg/L,油氣層潛在的傷害因素主要包括黏土的水化膨脹和分散、水鎖等。因此,在現場施工過程中,快鉆至油氣層頂部時,加入3%超雙疏劑,將上部鉆井液改性為保護低滲特低滲油氣層的“超雙疏”鉆井完井液體系。改性后體系的濾失量和頁巖膨脹率得到降低、巖屑回收率和滲透率恢復值得到大幅提高等(表1),該井投產后的日產量是鄰井的2.6倍,實現了對低滲特低滲油氣層的保護。

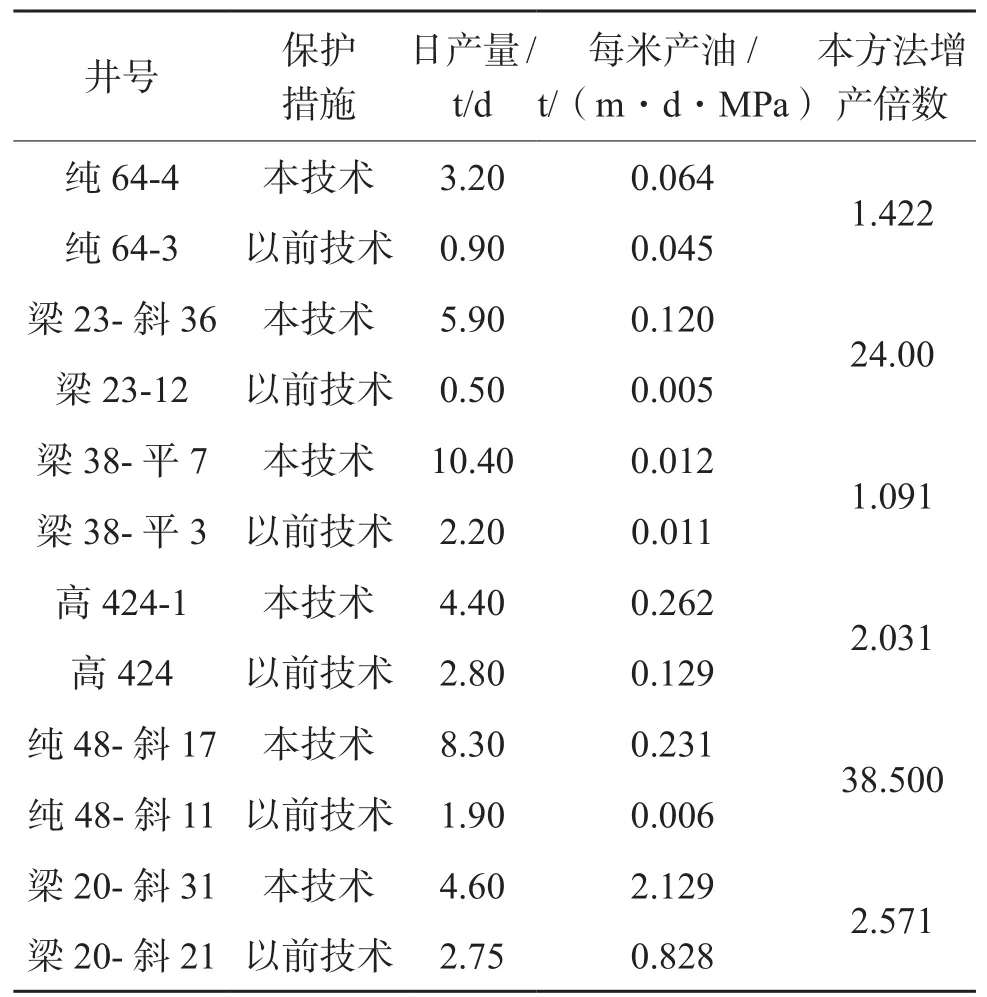

此外,該體系在其它油田也進行了規模性推廣應用,所有井均未出現與鉆井液有關的復雜情況,與以前油氣層保護技術相比,油氣層損害程度顯著降低,單位壓差下的平均每米日產油量有大幅度增加(表2),油氣層保護效果和經濟效益明顯。

表1 3%超雙疏劑對勝利濰北油氣田昌68斷塊某井鉆井液改性前后的性能對比

表2 勝利油區低滲特低滲油氣層保護效果對比

1.4.2生物膜型中滲油氣層保護技術

生物膜經過長期進化,形成了近乎完美的結構,具有許多獨特的功能。對生物膜的結構與功能進行模擬,制成“仿生物膜”是科學研究領域的一個熱點方向;同時,對高分子聚合膜進行改性,賦予高分子聚合膜某些生物特性,已成為制備具有生物活性仿生膜的重要方法之一。蔣官澄等[100-103,109-110]將仿生物膜引入保護油氣層領域,通過在井壁上形成仿生物超疏水膜狀物,阻擋鉆井液中液相和固相顆粒進入油氣層,達到保護中滲透油氣層的目的。

自然界中荷葉表面的疏水性質和自清潔功能為研究仿生超疏水性膜材料提供了理論依據和實踐證明。研究表明,荷葉具有超疏水效應的奧秘是其表面上的微米結構乳突、納米級結構絨毛分支、表面上疏水蠟狀物質,以及微納米復合結構間的凹陷共同決定的。根據該思路研發了具有剛性和柔性結構的貼膜型兩親聚合物油氣層保護劑,在正壓差作用下,微納米級剛性部分封堵中滲儲層孔喉、柔性結構部分可與孔喉發生物理化學作用,增強封堵膜強度,并使井壁潤濕性呈現超疏水性,因此又稱超疏水劑。

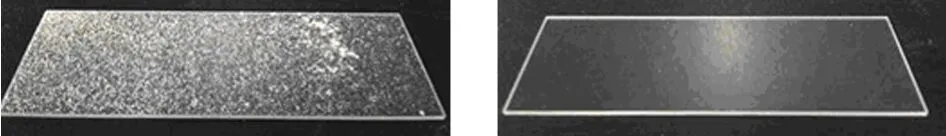

掃描電鏡(SEM)表明,未處理巖心表面在納-微米尺度是非常光滑的,只具有很小表面粗糙度(圖4(左));用超疏水劑處理后的巖心,表面覆蓋了很多納米級別小顆粒,小顆粒間互相連接在一起,形成納微米結構(圖4(右))。通過計算可知,當超疏水劑濃度達3%時,巖心表面張力由62 mN/m降低至 17 mN/m(圖 5)。

圖4 超疏水劑處理巖心前(左)后(右)掃描電鏡

圖5 超疏水劑處理后巖心表面張力變化

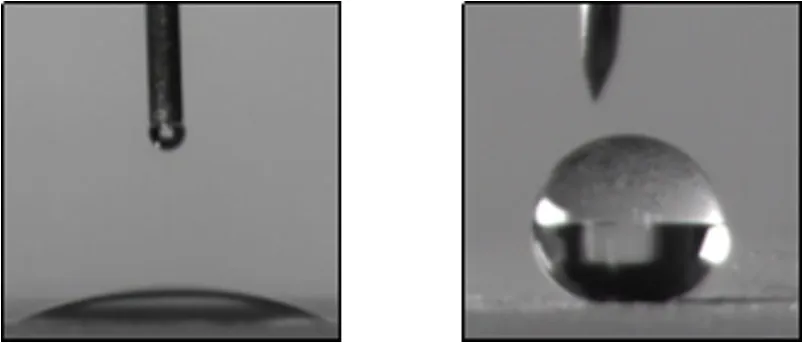

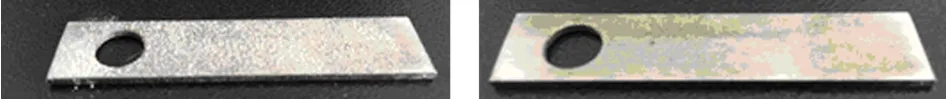

水相在巖心、濾餅的接觸角分別達到了150°以上,實現了井壁巖石、濾餅的超疏水(圖6、圖7)和自清潔性(圖8、圖9);超疏水劑處理后巖心的自滲吸水量由原來的8.38 mL降低到0.025 mL(僅在巖心孔喉表面形成疏水膜),可很好阻止外來物質附著或進入油氣層,保護中滲透油氣層。需要說明的是,超雙疏劑不同于超疏水劑,前者不適用于中滲油氣層。

圖6 超疏水劑處理巖心前(18.11°)后(165°)水相接觸角

圖7 超疏水劑處理濾餅前(2.67 °)后(161°)水相接觸角

圖8 處理前(左)后(右)玻璃片上的自清潔情況

圖9 處理前(左)后(右)金屬片上的自清潔情況

選用33-531-4井上部聚合物鉆井液作為基礎漿和中滲透巖心,室內評價了貼膜型兩親聚合物油氣層保護劑(即超疏水劑)形成仿生膜的油氣層保護效果。結果表明,與井漿相比,采用保護油氣層技術后,堵塞率和滲透率恢復值明顯提高;同時,超雙疏劑與超疏水劑復配使用具有協同增效作用;當體系中超疏水劑的含量大于2%時,可使滲透率堵塞率達到90%以上,加量大于2%后幅度不大。因此,當超疏水劑加量為2%時,即可很好保護中滲油氣層。

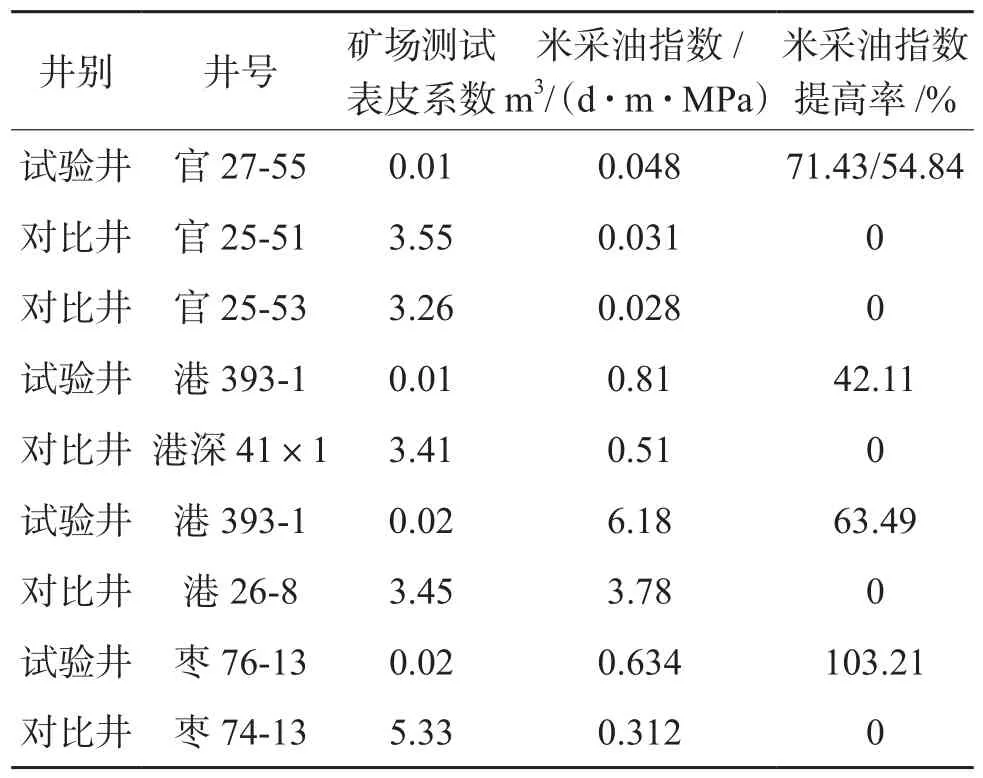

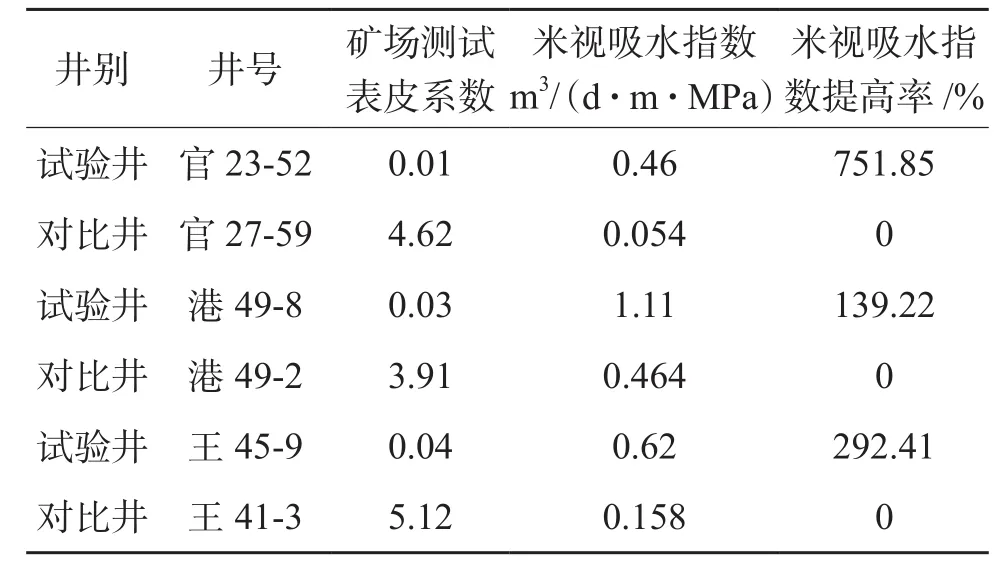

該技術在中國中滲透油氣田得到了工業化推廣應用,現場測試表明,與可對比井比較,礦場測試表皮系數較以前技術降低了99%以上,實現了“零”損害目標,在相同條件下的每米采油指數提高了54%~103%、在水井上每米視吸水指數提高139%~750%,從而將鉆井液對中滲油氣層保護技術推向了一個新的高度。如:大港油田30%的試驗井實現了自噴采油,這是以前從未出現過的情況。部分井的現場測試數據如表3和表4示。

表3 油井上,“超低”損害生物膜暫堵與其它技術現場測試結果對比

表4 水井上,“超低”損害生物膜暫堵與其它技術現場測試結果對比

1.4.3協同增效型高滲油氣層保護技術

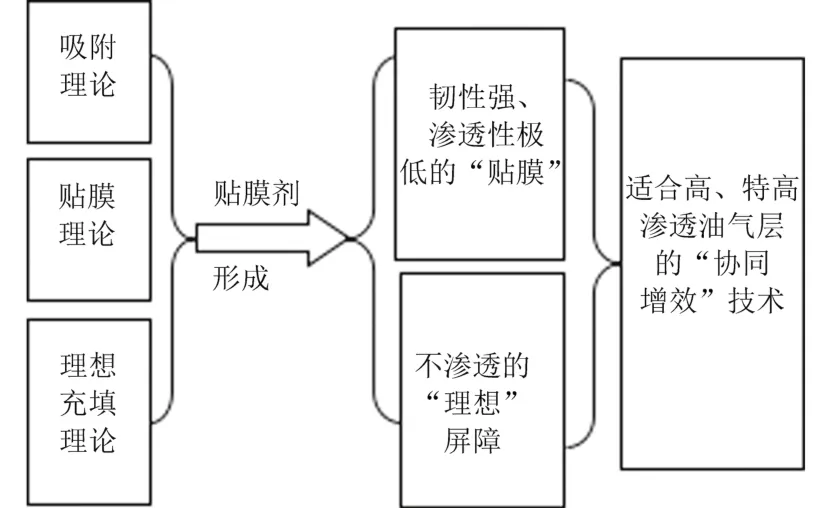

對于高滲透、特高滲透油氣層,孔喉直徑較大,固相顆粒和液相都可能造成油氣層損害。若采用生物膜保護技術,較大正壓差容易造成“膜”破損;超雙疏技術也難以解決固相顆粒堵塞問題,等等。為解決該技術難題,蔣官澄等[111]以“磚泥”交替貝殼多層復合結構、保護內部軟體動物免遭侵害為模本,將生物膜技術與理想充填技術相結合,利用理想充填技術將大孔喉改變成小孔喉,然后在小孔喉上形成生物膜,提高膜質量,即通過2者之間的協同增效作用,實現高滲透、特高滲透油氣層“零”損害目標。

貝殼是生活在水邊軟體動物的外套膜,對貝殼的形成機理、增韌機制,以及貝殼的有機質成分和性質研究已成為國際熱點。研究表明,貝殼的主要成分為95%無機礦物質和少量有機質,有機質層和礦物層以“磚-泥”相間排列(圖10),裂紋偏轉、纖維拔出以及有機質橋接是貝殼增韌的主要機制,其中有機質起到了很重要的作用[112]。蔣官澄等[113]將該機制應用到保護高滲油氣層中,選用理想充填劑作為無機礦物質、生物膜技術中使用的兩親聚合物貼膜劑作為有機質,研究出了能保護高滲油氣層的仿生高強度超韌性層狀復合材料,通過多尺度、多級次“磚-泥”組裝結構方式,以及貼膜劑與理想充填劑之間、貼膜劑與井壁巖石之間相互黏合,增加韌性,吸收能量,增加滑移和擴展阻力,形成牢固、致密的屏蔽暫堵帶,阻止油氣層遭受破壞,達到保護高滲油氣層的目的,圖11所示。

圖10 貝殼的“磚-泥”交替結構[112]

圖11 “協同增效”法原理

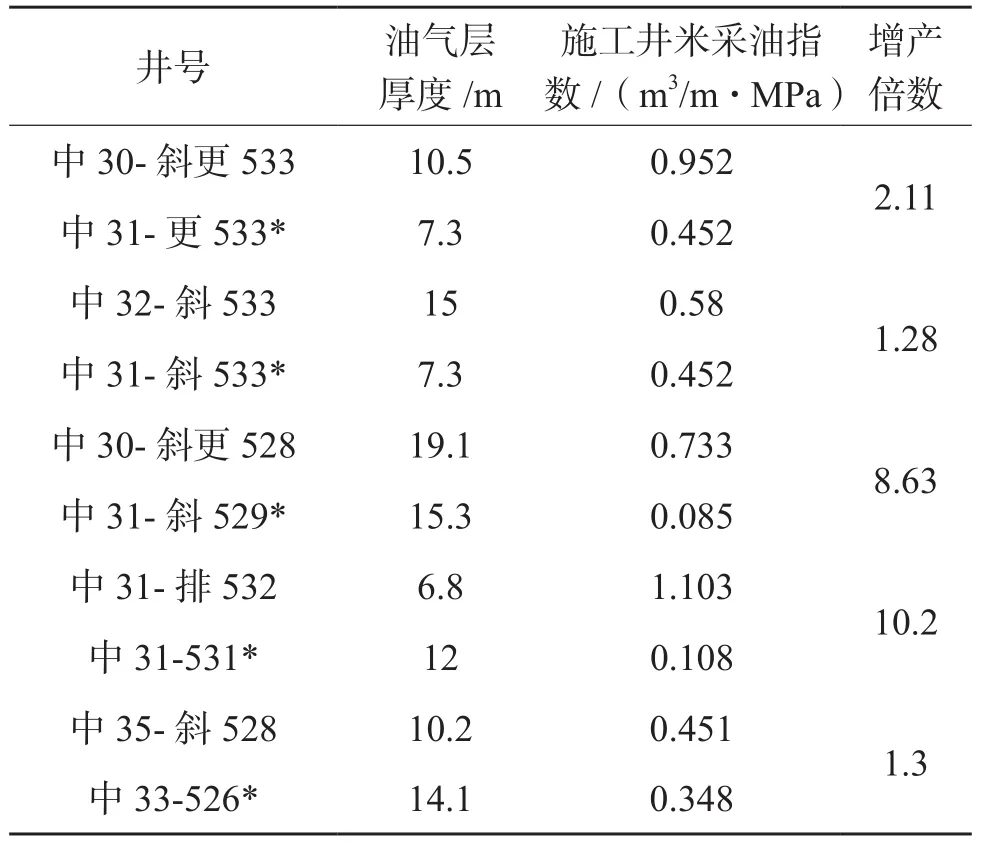

該技術的實施方案為:上部鉆井液+(1%~2%)貼膜劑+(2%~3%)理想充填劑。采用現場使用的兩性離子聚合物井漿對協同增效保護技術進行了滲透率損害評價。結果表明,往井漿中加入2%貼膜劑和3%理想充填劑,可使高滲透巖心(354.8 mD)的滲透率恢復值達93.5%,保護油氣層效果優良。協同增效技術在我國高滲油田推廣應用表明,與其它先進技術相比,使單井產量平均提高3.2倍以上。部分應用井數據如表5所示。

表5 “超低”協同增效暫堵與其它技術現場測試結果對比(高滲透油氣層)

2 發展趨勢與結論

保護油氣層技術是實現增儲上產、提高產量和經濟效益,以及投資少、見效快的有效技術之一,經過國內外研究者們在長達半個世紀以上時間對油氣層損害機理與保護技術的研究,已涌現了一系列成果,大大減少了油氣層損害程度,提高了油氣井開采產量和油田企業經濟效益。但是,隨著勘探開發的油氣田日益復雜,保護油氣層理論與技術面臨前所未有的挑戰。本文通過對暫堵型保護油氣層技術研究現狀的梳理,并結合未來石油工業的戰略目標,闡述了保護油氣層技術的發展趨勢與結論。

2.1 建立油氣層損害機理預測、油氣層損害程度評價與診斷的專家系統

油氣層損害機理與保護技術的針對性很強,不同地區、不同類型油氣層的損害機理與最佳保護措施存在很大差異,對油氣層損害機理的認識是建立良好保護油氣層技術的基礎。未來不僅要針對特殊類型油氣層,研究如何揭示其損害機理的室內實驗方法和手段,還需要研究如何建立計算機專家預測系統,如何根據一些特征值快速預測損害機理,以便快速滿足現場確定油氣層保護方案的需要。目前困擾科技工作者和油田企業管理層的最大問題是:如何不借助礦場測試手段,利用有限資料和數據,快速、準確、高效、實時評價與診斷保護油氣層技術的有效性,以便隨時確定、調整與提高保護油氣層方案、措施與效果,并為保護油氣層新技術的建立與推廣奠定基礎。

2.2 加大仿生學等其它學科與保護油氣層理論的結合,交叉研究

唯有創新才能發展、唯有創新才能提高油氣采收率和經濟效益。仿生學是一切科學理論創新、關鍵技術創新的重要途徑與源泉,將仿生學引入保護油氣層領域,揭示油氣層損害機理、創建保護油氣層新技術,是一個重要的研究方向與趨勢。中國石油大學(北京)已率先進行了這方面的研究工作,分別針對不同滲透率大小油氣層的損害機理,創建了超雙疏、生物膜、協同增效保護油氣層仿生水基鉆井液技術,已在各大油田驗證了這些技術的實用性和先進性,繼而推廣應用,取得了比以前技術更好的保護油氣層效果,使保護油氣層鉆井液技術進入第四代。但是,這僅僅是一個良好的開端,還有待于進一步深入和完善,大自然的許多奧秘還有待于人類進一步長期探索,以期更好地與鉆井液結合,創建更先進、更高效的保護油氣層技術,特別是隨著我國乃至全球對非常規、復雜地層、深層超深層、深水超深水、天然氣水合物等油氣資源勘探開發步伐的加快,還有許多未知的損害機理等待人類探索、還需要建立新油氣層保護技術,以便用最少的投入采出更多的油氣為人類服務。

2.3 加強與開展堵漏與油氣層保護,井壁穩定、潤滑防卡與油氣層保護的一體化研究

井漏不僅導致大量鉆井液漏入地層、造成經濟損失、甚至導致鉆井失敗,在油氣層井段的井漏也是造成油氣層損害的最大因素之一。在鉆遇油氣層過程中,一旦發生井漏,必須堵漏,而目前的堵漏材料,特別是惡性漏失堵漏材料,進入地層較深且難以降解,堵塞油氣流動通道,造成嚴重的油氣層損害,如何實現既可高強度堵漏,又不會引起堵漏材料損害油氣層的新方法和新技術是當務之急。鉆井液中的水分進入油氣層不僅會造成井壁失穩,也會誘發油氣層損害的發生,2者相互影響、相互制約,加劇油氣層損害。雖然人們已進行過井壁穩定與油氣層保護的一體化研究,取得了一定應用實效,但這方面的研究工作還很不夠,特別是“井壁穩定、潤滑防卡與油氣層保護”三位一體的研究工作還未有人在公開報道中提及,在國際上屬于空白。據中國石油大學(北京)的研究成果表明,在復雜結構井中,采用同一研究思路與途徑,同時實現井壁穩定、潤滑防卡與油氣層保護,不僅可減少鉆井液成本,而且可使效果更為顯著。

2.4 開展自降解、增強型保護油氣層鉆井液技術研究

無論是第一代、第二代、第三代,或是第四代保護油氣層鉆井液技術,基本思路都是采用“暫堵”技術手段,完鉆后幾乎都需要射孔、化學溶解等措施恢復油氣流動通道,或者通過油氣返排解除暫堵帶,但當油氣層能量不充足時,返排解堵效果不理想。在未來應該突破這些傳統思維模式,研發不需要射孔、化學溶解、返排等措施,通過處理劑自降解而自動解除堵塞帶的新技術。當然,通過自降解徹底解除堵塞帶的前提是鉆井液中的幾乎所有處理劑都具有自降解能力,且在較長時間鉆井作業過程中不降解、不影響鉆井液性能等。

由于正壓差的存在,鉆井液中的固相和液相具有侵入油氣層的動能,導致損害油氣層。如果侵入油氣層的固相和液相具有擴大油氣層儲滲空間的功能(如:在油氣層內部原位生成酸,具有小型酸化解堵、擴空等能力),則該鉆井液技術不僅不會導致油氣層滲流能力降低,甚至可以使滲透率增加,達到改善油氣層的目的,實現“負”損害。雖然針對保護油氣層問題,從方法、材料、技術、預測、評價、診斷等方面都需要研究,但結合我國石油工業的戰略需求,以及對未來技術的發展預測,上述四方面的研究內容不僅是保護油氣層鉆井液技術的前瞻性研究,也是目前急需解決的問題。