松科2井抗超高溫鉆井液技術

許潔, 烏效鳴, 王穩石, 閆家, 張恒春, 曹龍龍

(1.中國地質科學院勘探技術研究所,河北廊坊 065000;2. 中國地質大學(武漢)工程學院,武漢 430074)

松科2井是中國地質調查局部署在松遼盆地的一口科學鉆探井,由勘探技術研究所組織實施。該井完鉆井深6 400 m,將是全球第1口鉆穿白堊紀陸相地層的大陸科學鉆探井,三開開始隨鉆取心,巖心采取率目標為95%以上。巖心鉆探是進行地質勘探時獲取直觀地質資料的最重要方式,科學鉆探井因涉及取心作業,使其鉆井工藝方面與生產井不同,施工難度和周期也會有所增加。該井預測井底溫度超過220 ℃,常規鉆井液無法滿足施工要求。至2017年10月31日下午15:00,成功鉆達設計井深,巖心采取率為96.06%,現繼續取心鉆進中。介紹了該井四開、五開鉆井液技術。

1 井身結構及鉆井液技術難點

1.1 松科2井井身結構

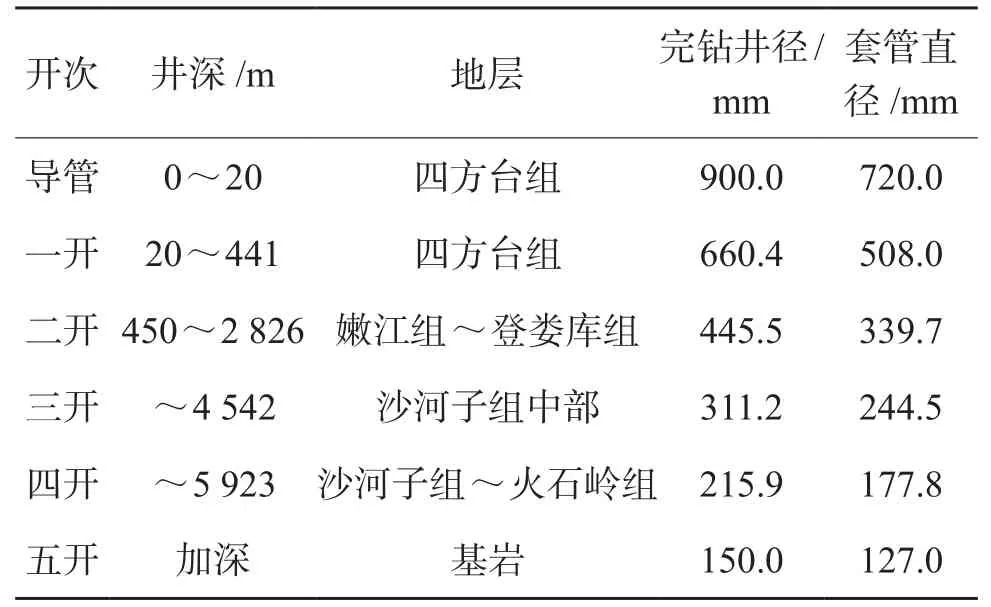

松科2井實際井身結構見表1。

表1 松科2井實際井身結構

1.2 高溫對鉆井液性能的影響

松科2井四開完鉆測得靜置72 h后井底溫度為205 ℃,五開6 420 m靜置30 h的井底溫度為220 ℃。常規的鉆井液無法滿足施工要求。高溫會使得鉆井液失去良好的流變性能,泥餅質量變差,高溫高壓濾失量增加;松科2井使用金剛石取心鉆頭,鉆井液中的亞微米顆粒含量高,分散性較強,這種情況下要防止鉆井液高溫增稠或固化;高溫還會降低鉆井液的pH值,導致鉆井液處理劑不能充分發揮其作用,性能變差,并且低pH值也不利于降低腐蝕率;高溫會增加處理劑的消耗量,并且井溫越高,鉆進的時間越長,處理劑消耗的量越大,成本增加[1-3]。

1.3 井壁穩定問題

松科2井四開、五開鉆沙河子組的泥巖、砂巖混層,火石嶺組破碎的凝灰巖、泥巖、煤線的混層容易發生坍塌現象,防塌措施尤其重要;基底的流紋巖、安山巖、火山角礫巖可鉆性差,可能產生掉塊。長裸眼井段地層壓力系統復雜,可能存在應力釋放,導致局部縮徑但是起下鉆遇阻,地層孔隙壓力、地層地應力、坍塌壓力系數難以掌握,致使鉆井液密度難以確定;沙河子組與火石嶺組之間可能存在斷層,該情況下容易發生漏失。且該井為提鉆取心,起下鉆頻繁,裸眼長、施工時間長、井壁的浸泡時間長,對鉆井液的護壁能力也提出較大挑戰。而高溫也會對長段裸眼造成影響,鉆井液上返過程中會加熱上部的裸眼井段,而鉆井液與地層的溫度差會導致近井地帶孔隙壓力和有效應力發生很大改變,造成上部井眼垮塌掉塊[4-5]。

1.4 不同工藝對鉆井液的要求

目前采用的鉆進工藝有3種:螺桿鉆、渦輪鉆和轉盤驅動。螺桿鉆進因其橡膠密封件高溫后老化失效的原因,無法應用于190 ℃以上的高溫井,而渦輪鉆因其轉速太高,高離心力使得鉆井液中的重晶石由里到外一層層地堵塞取心筒,甚至發生磨心現象,因此松科2井后期主要使用轉盤鉆進,而下部鉆具組合決定了環空間隙較小,加上轉盤鉆進方式排量較小,鉆井液在井底上返速度慢,循環降溫的幅度小,經受的高溫考驗更為嚴峻。

2 鉆井液現場應用技術

松科2井四開開鉆前采用三開的井漿進行室內轉換實驗,并且通過對處理劑進行進一步篩選和評價實驗,確定了四開后期井段的鉆井液配方,即高溫聚合物鉆井液。五開開鉆因處理事故,對鉆井液調整幅度較大,處理事故后簡化鉆井液成分,恢復鉆井液性能,繼續取心鉆進。現場施工過程中,根據井下情況、井漿實驗情況對鉆井液進行調整以及轉換,以滿足鉆井要求。具體過程如下[6-8]。

2.1 四開

三開完鉆時留存的井漿為氯化鉀-聚磺鉆井液體系,配方為:(1.5%~2.5%)膨潤土+0.1%KOH+3%SMP-2+3%SMC+3%FT-342+3%SPNH+0.1%包被劑+2%潤滑劑+0.5%PAC+5%KCl。

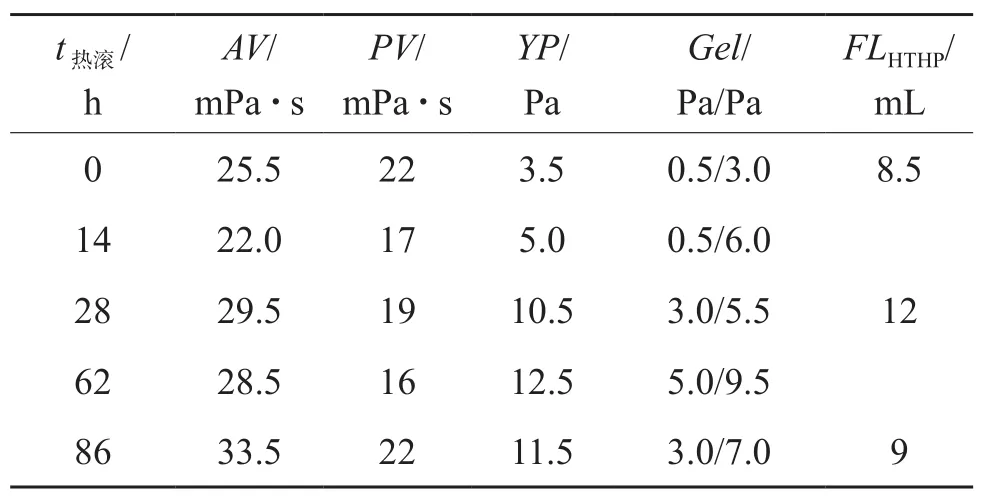

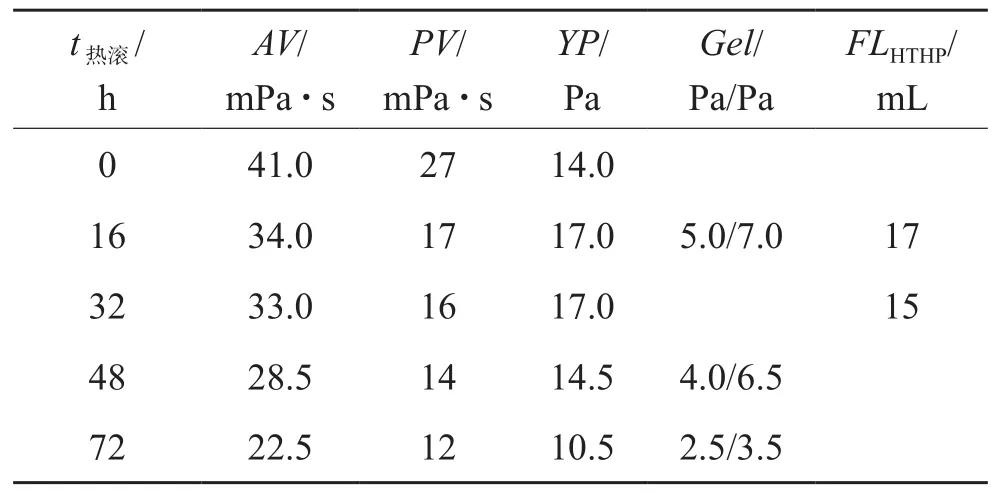

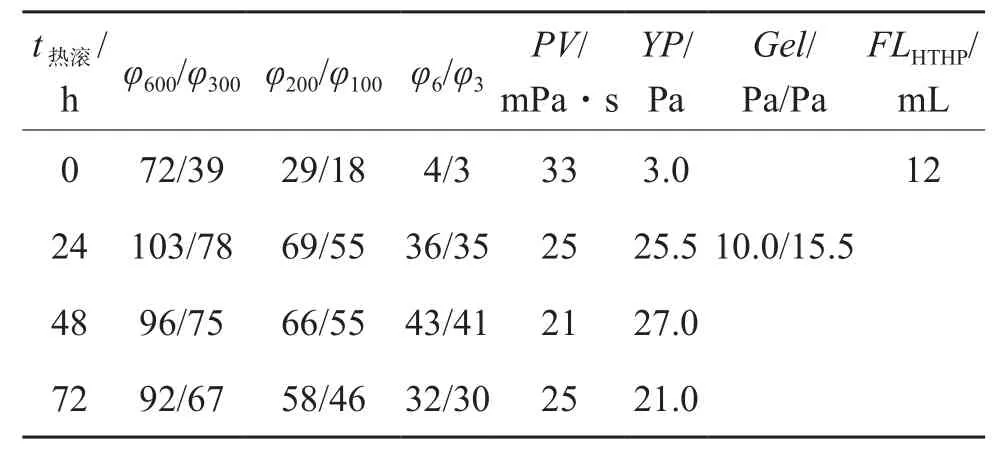

該鉆井液具有良好的抑制性能、高溫穩定性、抗黏土污染能力和潤滑性能。四開開鉆前在現場循環罐中取得井漿并實時進行室內評價實驗,結果見表2。室內實驗數據說明隨著熱滾時間的增加,井漿的表觀黏度和動切力都有增長,但性能未發生明顯惡化,且高溫濾失維持在較小的范圍內波動,因此該井漿可以應用于四開。四開初期對三開留存的井漿進行較小規模的處理,鉆進期間每個回次均取井漿進行高溫熱滾實驗,根據實驗結果不定期補充磺化處理劑和聚合物膠液調整/維護鉆井液性能,此期間取心鉆進作業順利,未發生各類事故。

表2 松科2井氯化鉀-聚磺鉆井液井漿老化后的性能

鉆至井深5 040 m時遇阻劃眼,判斷為縮徑,因此將井漿密度由1.18 g/cm3提高至1.23 g/cm3。對該期間的井漿進行熱滾,結果見表3。由表3可以看出,井漿熱滾26 h后增稠嚴重,經高速攪拌也無法恢復流動性能,如圖1所示。

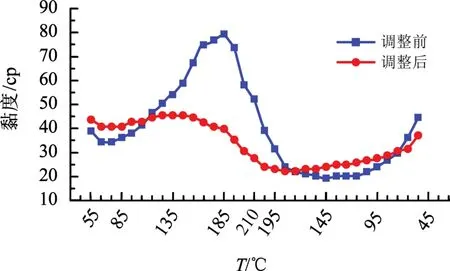

使用Fann 50SL高溫流變儀對井漿進行高溫流變測試,測試流程為:55 ℃升溫到210 ℃再降低到55 ℃,模擬井口—井底—井口的井漿流變性變化情況,測試曲線見圖2。由圖2可以看出,隨著溫度的升高,井漿的黏度增大,在195 ℃時黏度最高,與室內熱滾實驗的數據一致。

表3 松科2井井深5 450 m處返出井漿在200 ℃熱滾前后性能

圖1 松科2井井深5 450 m處返出井漿200 ℃熱滾后開罐狀態

圖2 松科2井鉆井液轉換前后的高溫流變曲線

分析產生上述實驗結果的原因,為井漿中的處理劑經過長時間的高溫作用,已產生較大程度的降解、失效。處理劑失去護膠能力,鉆屑、黏土相、處理劑之間發生聚結和過度交聯;井漿中微小顆粒含量多,導致入井的鉆井液中固相含量較高,進而導致鉆井液黏度增高[9-10]。井漿在高溫下靜置太久將出現室內實驗所顯示的增稠甚至凝膠現象,將嚴重影響后期正常作業以及測井、固井作業。因此考慮對井漿進行轉換,即由氯化鉀-聚磺鉆井液轉換為抗高溫聚合物鉆井液。

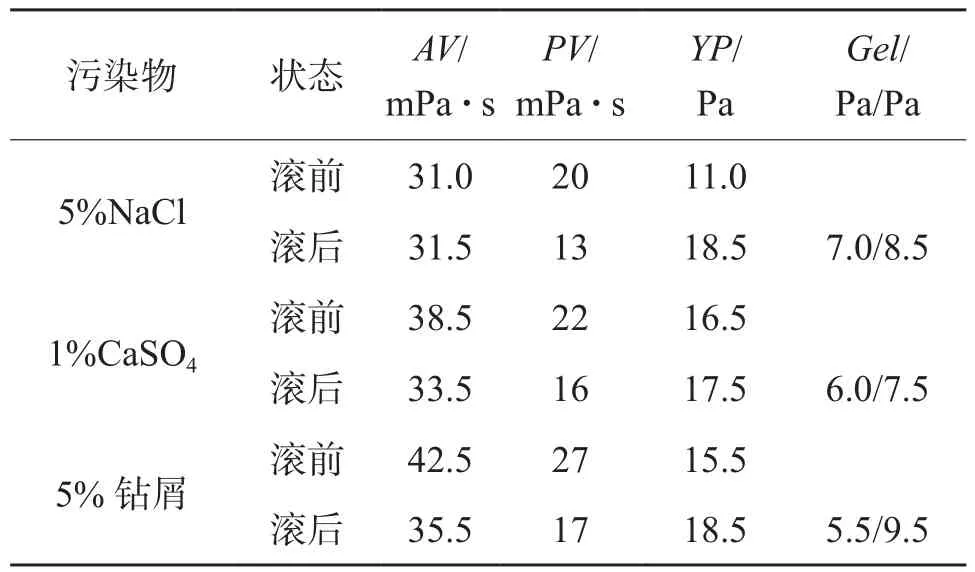

室內研制的抗高溫聚合物鉆井液配方為:1.0%鈉膨潤土+2%凹凸棒土+0.2%KOH+(0.5%~1%)高分子量降濾失劑+1%中分子量降濾失劑+2.5%成膜劑+(2%~4%)SMC+2%FT+3%KCl+2%NaCOOH+3%白油(密度為1.25 g/cm3)。其中的凹凸棒土為抗溫土,高剪切下造漿形成不同于鈉膨潤土的“亂稻草堆”似的網架結構,所形成的懸浮體穩定。該配方室內評價結果見表4、表5。從表4可知,該配方230 ℃熱滾后開罐狀態較好,未出現增稠固化或減稠失去結構的情況,流變性較好,且濾失量較低。表5實驗結果也表明,該配方的抗鹽、鈣、鉆屑侵污的能力較強,滿足鉆井作業需求。

表4 松科2井抗高溫聚合物鉆井液熱穩定性評價(230 ℃)

表5 松科2井抗高溫聚合物鉆井液抗污染能力評價(230 ℃、16 h)

轉換方案為:將井漿與230 ℃鉆井液配方中部分聚合物所配制的膠液按照一定比例稀釋,先在室內進行評價,結合熱滾實驗選取合適的比例,然后在現場按照少量多次的步驟進行操作。對轉換后的現場井漿進行高溫流變性測試,結果見圖2。從圖2看出,轉換后的井漿隨著溫度的升高黏度平穩,195 ℃以后黏度開始下降,返回階段195 ℃開始隨著溫度的下降黏度逐漸增加;整個過程中黏度的增加和降低都明顯比轉換前的井漿平緩。現場鉆井取心作業順利,連續10個回次單次取心超過30 m,有1個回次取心突破40 m,該期間并未因為鉆井液性能問題造成事故,由此可證明鉆井液的性能良好。

四開完鉆打測井口袋期間發生鉆具斷落事故,因條件限制,當時無法處理。

2.2 五開鉆井液技術

四開留在井底的落魚長約5.8 m,包括鉆頭、擴孔器和部分取心鉆具。掃塞后用磨鞋清理孔底,前2個回次將落魚磨銑掉2.3 m,第3個回次發現掉塊情況,此后每個回次均出套管即劃眼。判斷為井下發生坍塌情況,分析原因為經過近5個月的冬休,井底裸眼段的鉆井液在200 ℃高溫下性能惡化;懸掛套管與測井口袋之間的變徑裸眼段水泥無法有效填充;該裸眼段地層應力釋放,而鉆井液密度不足以平衡該應力;綜上原因產生嚴重坍塌現象。

經過專家會討論,建議先對鉆井液進行調整,保證井眼不再垮塌;結合現場實際情況,對鉆井液進行以下處理:①鉆井液密度由1.23 g/cm3↗1.34 g/cm3↗1.41 g/cm3,平衡地層應力;②封堵方面,因高溫鉆井液對固相要求比較嚴格,所以現場固控設備所配的振動篩目數較細,這種情況下無法使用纖維狀物質,以免造成糊篩、跑漿。現場在井漿中循環加入不同軟化點的天然瀝青(180 ℃、220 ℃),不同粒徑的超細碳酸鈣,提高鉆井液的封堵性能。③通過聚合物+磺化處理劑膠液,將鉆井液漏斗黏度由200 s↘150 s↘100 s,此后維持在90~110 s之間。動切力為10~15 Pa,初切3~6 Pa,終切8~12 Pa。因溫度較高,且此前已加入一定量鈉膨潤土,擔心鈉膨潤土后效作用,因此此期間未補加鈉膨潤土提切力。期間每個回次使用FANN50SL高溫流變儀測試井漿的高溫流變性能,根據實驗結果對井漿進行調整。④下鉆期間采用分段循環的方式,避免發生此前產生的下到底突然開泵循環憋泵的現象。劃眼處理期間均采用小排量循環,循序漸進地將巖屑帶出。⑤確保井眼清潔后,進行注水泥作業。現場配好水泥漿后取部分漿樣,就近進行室內高溫稠化實驗。注水泥作業后,將鉆具提至套管內等待稠化實驗結果。根據實驗結果確定掃水泥塞時間。

掃完水泥塞后,用自制工具+磨鞋鉆進,進一步提高鉆井液密度至1.42 g/cm3,降低漏斗黏度至80 s,仍維持以前的切力。僅1個回次即順利將剩余的落魚磨沒。

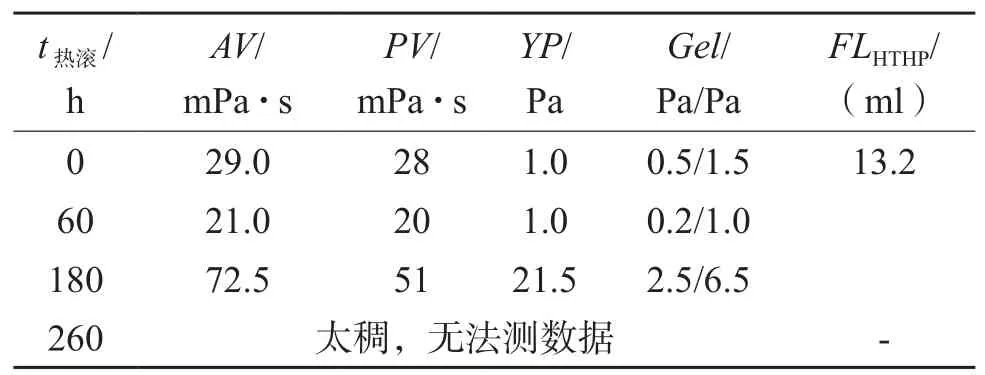

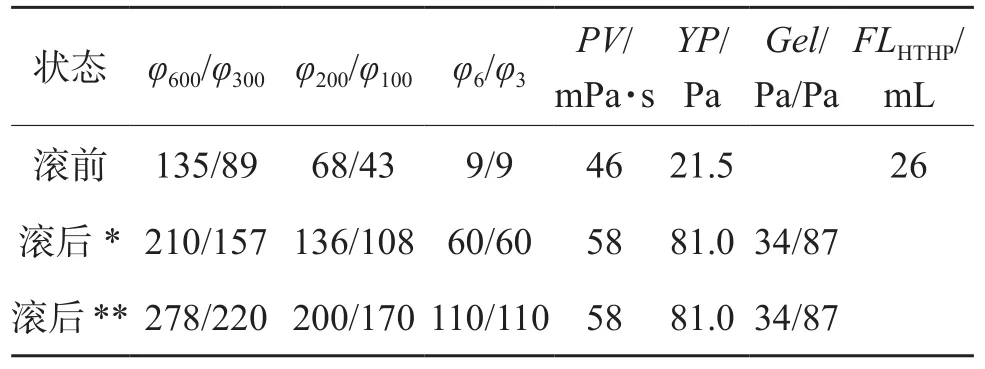

處理完落魚事故后,對井漿進行高溫評價,數據見表6。

表6 處理落魚后井漿高溫熱滾數據

數據表明熱滾后增稠嚴重,現場鉆進期間也發現到底后開泵困難。

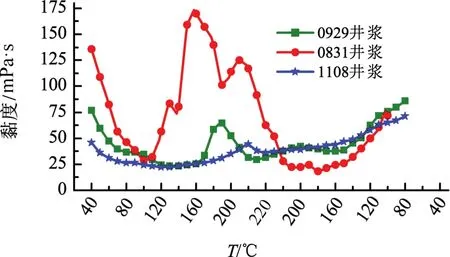

高溫流變數據見圖3。(兩端的40 ℃分別模擬表示入口和出口溫度)由圖3中高溫流變曲線(0831)可以看出,處理事故后的井漿黏度隨著溫度的升高先降低,100 ℃時隨著溫度進一步升高黏度也升高,165 ℃時達到最大值,此后又隨著溫度的升高而降低,降至40 ℃時黏度比入口稍低。

圖3 松科2井五開井漿流變數據

結合上面的實驗數據分析,因此前處理事故,在井漿中加入了鈉膨潤土、凹凸棒土、聚合物等,且聚合物種類較多,加量較大,且井漿中本身的聚合物降解也有殘留。隨著溫度的升高,聚合物降解、斷鏈,多種聚合物及其斷裂后的產物與黏土、巖屑、瀝青、殘留水泥之間發生了復雜的物理化學反應,導致高溫后增稠,流變曲線沒有規律[11-13]。

因處理劑繁多,源頭難以分析。因此考慮先將底部高溫裸眼段井漿替出,減少聚合物種類,使用抗溫能力強、功能單一的處理劑配制簡單的膠液替入,以減緩井漿中復雜的反應,改善井漿性能。使用該方法處理后的井漿常規性能為:入口黏度為43~48 s,出口黏度為47~55 s,密度為1.48~1.50 g/cm3,濾失量為1.0 mL,泥餅為0.2~0.3 mm,pH值為8.5~9.5,切力為3.5/6.5 Pa/Pa,含水量為74%,含油量為3%,含砂量為0.4%~0.5%。可以看出,出口井漿的黏度未發生較大變化,與高溫流變曲線兩端所測情況較一致,該期間有2個回次出現輕微掉塊情況,將鉆井液密度提高至1.48 g/cm3,情況有所好轉。曲線0929和1108分別是調整中期和現階段的高溫流變曲線,再次證明雖然入口和出口性能相差不大,但是井底黏度可能發生了較大的變化,可以看出調整后流變曲線明顯改善。正式鉆進后使用螺桿、渦輪、轉盤分別進行鉆進若干回次,螺桿和渦輪仍出現1.3中的問題,因此后期主要使用轉盤驅動,該方式對鉆井液的高溫穩定性要求較高,井漿的熱滾數據見表7。

表7 松科2井調整后井漿高溫穩定性評價(240 ℃)

調整后的鉆井液性能較穩定,期間因倒換鉆桿靜置72 h,到底后開泵順利,未發生此前的憋泵現象。取心作業順利,巖心采取率高。

2.3 鉆井液維護措施

在鉆進過程中對井漿的維護措施主要如下。①保證鉆井液性能的穩定,避免變化過大,影響井壁穩定和井下安全。②合理使用各級固控設備,及時清除有害固相,控制密度。因金剛石取心鉆進所造成的巖屑顆粒較細,因此振動篩均使用篩孔為0.076 mm的篩網。③隨著井深和溫度的增加,要逐步降低膨潤土含量。④及時補充潤滑劑、防塌劑和高溫降濾失劑等,保持鉆井液性能穩定。及時補充亞硫酸鈉、KOH,保證pH值,維持鉆井液一定的堿性,保證處理劑發揮功效,且降低腐蝕速率。⑤每個回次測試鉆井液全性能,不定期進行高溫熱滾實驗;使用高溫流變儀測試井漿高溫流變性,結合井漿室內熱滾實驗數據對井漿進行維護和調整。

3 結論及建議

1.現場應用情況表明,這兩開的鉆井液總體具有較好的流變性、高溫穩定性和較低的濾失量,配制方便,處理工藝簡單且便于維護。根據測井數據可得到,轉換后的井漿在現場應用中抗溫能力達到220 ℃,室內測試的抗溫能力達到240 ℃。

2.在鉆進過程中,通過高溫流變儀測試了鉆井液循環期間的黏度變化情況,通過熱滾實驗了解鉆井液長時間靜置后的黏度變化情況,2者結合全面了解實鉆期間的鉆井液情況,指導鉆井液的調整,保證鉆井液性能符合井下安全要求。

3.抗高溫鉆井液配方的室內評價方法應考慮結合實鉆期間遇到的各種問題、各種工況,有必要對通用的評價方法進行改進和完善,促進理論研究與實踐的緊密結合。

4.井漿中的微小顆粒含量多,對高溫鉆井液影響較大,在五開鉆井液維護過程中,應該加強固控設備的應用。

5.繩索取心能夠大幅度節省作業時間,若鉆井液在井下增稠嚴重或者減稠致重晶石沉降,均會導致提取困難,甚至拉斷繩索。因此若使用該工藝,更應該加強對鉆井液高溫流變性能和沉降穩定性能的檢測。

6.轉盤鉆進進尺較慢,且因壓力大,易造成井斜。渦輪的高轉速有利于控制井斜,且其進尺快;但它對固相要求比較嚴格,而為維護深部井壁穩定,需要鉆井液有一定的密度,因此可以考慮采用液體加重的方式替代常規的重晶石等惰性材料加重。

“除非通用汽車集團全面革新旗下技術平臺的通用性和靈活性,否則在未來的市場環境中,這家企業仍要面臨繼續關閉工廠的狀況。”