精益生產中的防錯技術應用

許永勝

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

1 引言

精益生產來源于豐田汽車,其核心是消除一切無效勞動及浪費,它的關鍵詞,精跟益;精-少而精,不投入多余的生產要素,只在適當的時間,生產必要數量的產品;益-所有生產活動都有有效有益,具有經濟效益;不做無用功,精益生產是一種優秀的現場管理模式,汽車企業要實現精益生產,實現零缺陷目標。必須要降低不合格品的浪費,而要降低不合格品浪費,防錯技術的應用必不可少。

2 防錯的目的

人的錯誤是自然事件;所有的人都犯錯誤;員工會因疏漏或 忘而發生失誤,由此所致的缺陷比例很大,因此防錯的第一個目的就是防止人為疏忽,向零缺陷目標努力;質量是設計,制造出來的,不是檢驗出來的,因此防錯的第二個目的就是將操作人員的時間和精力解放出來,以從事更具有創造性和附加價值的活動;防錯的第三個目的就是取代依靠人的記憶的重復工作/行為;第一次把事情做好;不防錯的后果,就會導致產品缺陷,嚴重甚至會產生危險或者傷害等。

3 防錯的基本概念及分類

防錯定義:為防止不合格產品的制造而進行的產品和制造過程的設計和開發(IATF16949),也稱為防呆法,簡單說就是:在失誤發生之前即加以防止,使人不特 注意也不會發生失誤的方法。它包括預防型防錯及探測型防錯(如下表一),是一個預見性程序,用來預防和檢測會對客戶造成影響的各種缺陷,是制造質量的一個重要保證,它強調的是一種預防的思維。

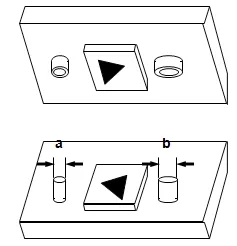

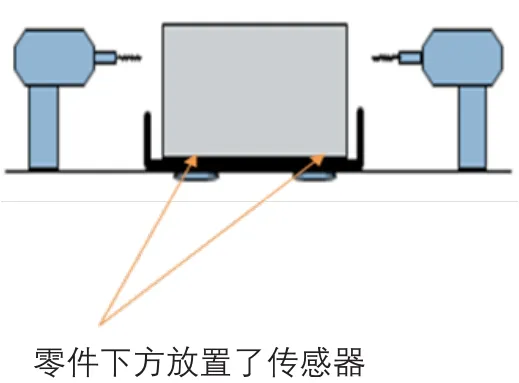

防錯的層級包括三個層級,,首先是一級防錯:防錯設計針對的對象是錯誤的預防,即錯誤不能發生,發生錯誤的可能性已經由產品設計和工藝設計加以排除,舉個例子:比如我們的模具設計導向銷(圖1),避免合模是出現偏差;其次是二級防錯:防錯設計針對的對象是錯誤的探測,即工序錯誤正在發生:在導致缺陷產生前,檢測錯誤,舉個例子:比如我們的零件鉆孔時在底部增加傳感器(圖2);可以探測零件是否放置到位,從而避免鉆孔鉆偏;最后是三級防錯:防錯設計針對的對象是缺陷的探測,即一個錯誤已在前面發生:造成了缺陷,但可以及時檢驗缺陷,舉個例子:比如我們在后橋齒輪油加注時增加傳感器(圖3);可以探測是否有油,從而避免漏加油。

我們在日常的工作中,如果一個問題要設計一個防錯裝置的話,應該優先采用一級防錯,因為它可以從源頭上解決問題,不制造錯誤,預防錯誤發生!

表1

圖1

圖2

圖3

3 零部件防錯開展的一般流程

零部件防錯工作的開展主要包括防錯識別,防錯實施,防錯監控,防錯回顧(下圖4),按照PDCA循環,確保防錯工作有效開展,各階段的主要工作如下:

(1)防錯識別:組建組織機構,由組長組織防錯小組進行識別,來源于FMEA,歷史質量問題,售后質量問題,輸出防錯計劃

(2)防錯實施:按防錯計劃驗證防錯方案有效,防錯實施后,應形成相關的防錯控制文件并進行培訓;員工懂得防錯方法,能夠按要求開展防錯裝置的點檢及維護工作;

(3)防錯監控:應形成流程文件,定期審計員工按計劃開展點檢,在防錯失效后能夠按防錯失效的反應計劃做到問題升級反饋。

(4)防錯回顧:組織整改問題清單,經驗教訓總結,總結亮點與不足,經驗推廣。

4 防錯應用案例介紹

下面介紹幾個汽車零部件質量管控現場防錯改善應用的案例。

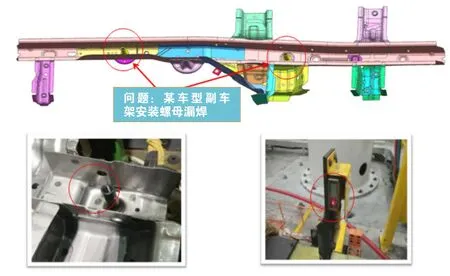

第一個案例:某車型副車架安裝螺母漏焊問題,現場通過相關的培訓檢驗措施執行后,仍然無法避免問題的重復發生,最后通過在焊接工裝上設計一個激光感應器來感應螺母的存在,并跟工裝夾具關聯,如果螺母漏焊,不能關夾,從而避免了螺母漏焊問題發生,這是采用傳感器防錯的原理,見圖5。

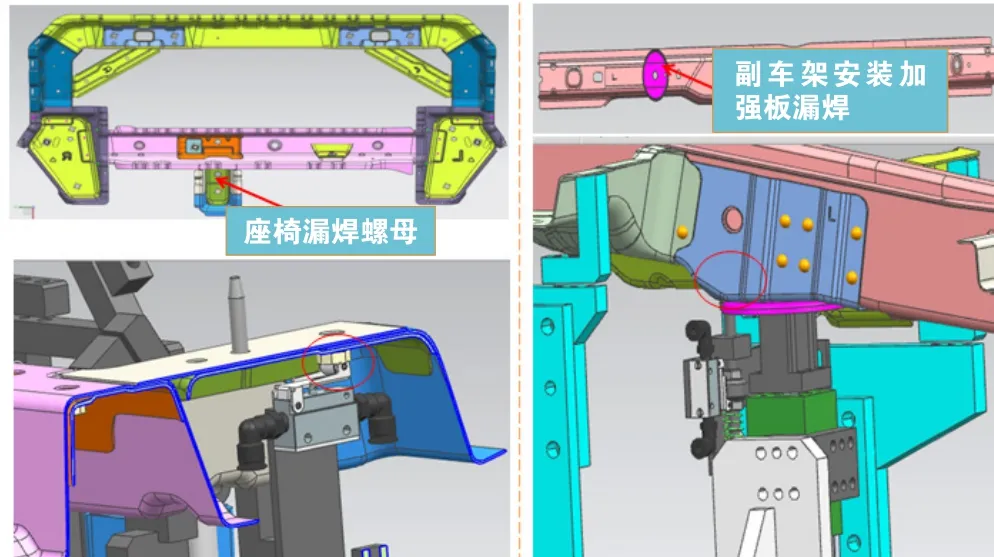

第二個案例:某車型座椅框螺母、副車架加強板漏焊問題,在焊接工裝上增加氣動式探錯裝置,安裝一個單向閥,有零件則氣閥被壓下,氣路通,否則氣路斷開,工裝壓頭不能關閉夾緊。從而避免了問題的反復發生,見圖6。

圖4 零部件防錯開展流程步驟

圖5

圖6

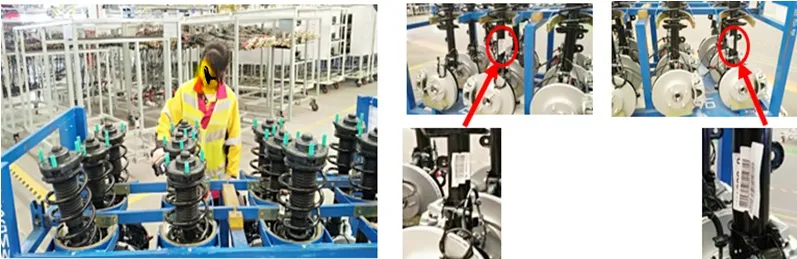

圖7

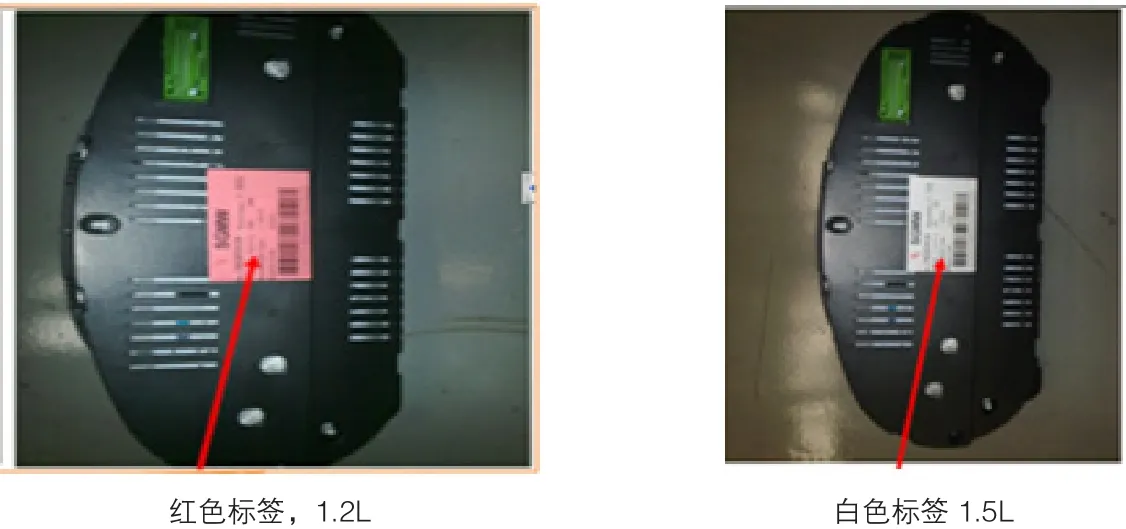

圖8

第三個案例:某車型前懸掛排序出錯問題,以往都是人工排序,無法避免人為的出錯,于是工程師開發了排序防錯系統,在排序完成后,對排序好的物料條碼進行掃描,并與系統原先的標準數據進行比對,如不正常,則做對應的提示。防止了人工排序的錯誤,見圖7。

第四個案例:某車型汽車組合儀表,分1.2L及1.5L兩個配置,該零件的裝車上線方式是員工先把零件檢料上SPS小車,再到工位裝配,由于兩個零件外觀相似,僅零件圖號不同,于是員工檢料、裝車經常發生錯誤,為避免該問題發生,現場采取了兩個零件貼不同的顏色的標簽的顏色防錯措施,這樣員工就可以通過目視標簽顏色,快速區分判定,措施實施后,根本上解決了員工檢料錯誤問題,見圖8。

5 結語

防錯不是萬能的,不是所有的錯誤預防都要采用防錯,在實施防錯之前,相關的運營成本必須要充分考慮,應以不接受為優先,越是復雜的防錯技術應用越可能發生問題,不穩定的可能性越大,因此防錯應該盡可能簡單化,比如通過零件本身的形狀用機械方法來防錯。同時企業在采取防錯措施之前一定要經過充分驗證討論,防錯措施實施后,要制定防錯的點檢要求,防錯程序的修改要求,防錯工裝的維護要求,并形成標準化文件,生產前做好防錯裝置有效性的確認,這樣才能全面提升產品質量,實現精益生產零缺陷的質量目標。