普通法焦糖色在老抽醬油中的熱穩(wěn)定性研究

徐義,劉明宣,辜良燕

(1.千禾味業(yè)食品股份有限公司,四川 眉山 620010;2.四川省調(diào)味品添加劑工程技術(shù)研究中心,四川 眉山 620010)

焦糖色素(caramel colors),也稱焦糖或醬色,是一類具有焦香味的黑褐色液體、粉末或顆粒[1]。焦糖色素是使用最為廣泛的食用著色劑,其生產(chǎn)銷售量占整個(gè)食用著色劑的90%以上。目前國家允許使用的焦糖色素有4種,分別為普通法、亞硫酸銨法、氨法、苛性亞硫酸鹽法焦糖色,其中普通法焦糖色是以碳水化合物為原料,加或不加酸(堿)而制得,不使用氨化合物和銨鹽[2]。

醬油是中國傳統(tǒng)的調(diào)味品,滋味鮮美,有助于促進(jìn)食欲,已經(jīng)成為人們飲食中不可缺少的一種調(diào)味品[3]。老抽醬油是醬油品類中重要的組成部分。目前,市場(chǎng)中的老抽醬油多是通過在醬油基油中添加焦糖色等添加劑調(diào)配而成,其突出的特點(diǎn)是色深色濃,因此常被人們用作日常烹調(diào)中菜肴上色的首選[4]。由于普通法焦糖色具有食品安全性高且著色效果好的特點(diǎn),所以醬油企業(yè)一般都選用普通法焦糖色調(diào)配老抽醬油,這樣既能確保老抽醬油的食品安全性,又能有效提升老抽醬油的著色性能。

醬油發(fā)酵液中含有豐富的胺基類化合物(肽、氨基酸等)和還原糖(葡萄糖、果糖等),因而醬油生產(chǎn)釀造過程中發(fā)生美拉德反應(yīng)是不可避免的[5],如酪氨酸、色氨酸參與醬油黑色素的形成[6]。老抽醬油中普通法焦糖色的添加比例一般在20%以上。當(dāng)普通法焦糖色加入老抽醬油后穩(wěn)定性如何?對(duì)老抽醬油的品質(zhì)有怎樣的影響?盡管焦糖色素的生產(chǎn)取得了一定的進(jìn)展,但目前在焦糖色素穩(wěn)定性方面的研究還較少[7],焦糖色在醬油中的熱穩(wěn)定性研究更少。當(dāng)糖類及其衍生物與氨基酸等成分混合并加熱容易發(fā)生美拉德反應(yīng),造成醬油的色率增高,紅色指數(shù)下降,氨基酸態(tài)氮含量下降,總酸含量增加,風(fēng)味和口感變差,炒菜時(shí)菜肴顏色和光澤發(fā)生變化等情況。醬油的保質(zhì)期一般是18~24個(gè)月,采用熱穩(wěn)定性不好的普通法焦糖色生產(chǎn)的老抽醬油在保質(zhì)期內(nèi)有些成分和指標(biāo)會(huì)發(fā)生變化,輕則發(fā)生風(fēng)味、口感、著色效果變差等質(zhì)量問題,嚴(yán)重時(shí)甚至發(fā)生氨基酸態(tài)氮下降較多導(dǎo)致不符合醬油國家標(biāo)準(zhǔn)或企業(yè)標(biāo)簽標(biāo)識(shí)值等重大質(zhì)量問題。

本實(shí)驗(yàn)通過對(duì)比不同廠家普通法工藝的焦糖色調(diào)配成老抽醬油后其熱穩(wěn)定性的差異,明確普通法焦糖色耐熱穩(wěn)定性對(duì)老抽醬油品質(zhì)的重要性,同時(shí)提醒醬油企業(yè)關(guān)注普通法焦糖色的熱穩(wěn)定性,確保老抽醬油質(zhì)量穩(wěn)定。

1 材料與方法

1.1 材料

高鹽稀態(tài)醬油基油:千禾味業(yè)食品股份有限公司;食用鹽:四川久大制鹽有限責(zé)任公司;普通法焦糖色A、普通法焦糖色B:市購;普通法焦糖色C:濰坊恒泰食品股份有限公司。

1.2 儀器與設(shè)備

恒溫水浴鍋 北京中興偉業(yè)儀器有限公司;722 N分光光度計(jì) 上海儀電分析儀器有限公司;酸度計(jì) 上海雷磁儀器有限公司;自動(dòng)電位滴定儀 瑞士萬通中國有限公司。

1.3 實(shí)驗(yàn)方法

1.3.1 老抽醬油的制備

按照氨基酸態(tài)氮含量為0.70 g/dL、食鹽含量為18.0 g/dL進(jìn)行設(shè)計(jì)調(diào)配,選取同一批次高鹽稀態(tài)醬油基油,分別用不同廠家生產(chǎn)的普通法焦糖色(焦糖色A、焦糖色B、焦糖色C)按照相同添加比例(焦糖色添加比例20 g/dL)調(diào)配成一級(jí)老抽醬油,對(duì)應(yīng)記為醬油A、醬油B、醬油C,然后檢測(cè)醬油的色率、紅色指數(shù)、氨基酸態(tài)氮、總酸指標(biāo),同時(shí)評(píng)價(jià)其感官和炒菜后的著色效果(紅燒肉、鹵雞翅膀、炒河粉、炒豆腐)。

1.3.2 處理方法

將上述醬油同時(shí)置于沸水浴中恒溫保持3 h,恒溫過程中每30 min檢測(cè)醬油的色率、紅色指數(shù)、氨基酸態(tài)氮、總酸指標(biāo),同時(shí)評(píng)價(jià)其感官和炒菜后的著色效果(紅燒肉、鹵雞翅膀、炒河粉、炒豆腐),然后對(duì)比沸水浴過程中檢測(cè)數(shù)據(jù)的變化。

1.4 指標(biāo)的測(cè)定

1.4.1 感官評(píng)價(jià)

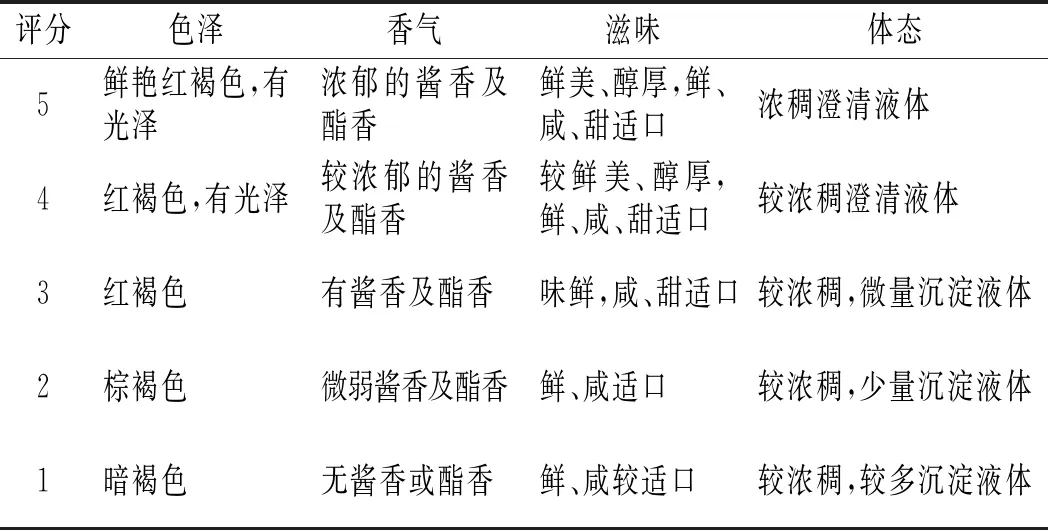

醬油的感官評(píng)價(jià)由色澤、香氣、滋味、體態(tài)組成。由10位評(píng)定人員打分,去掉最高分和最低分后計(jì)算平均值,評(píng)價(jià)標(biāo)準(zhǔn)見表1。

表1 感官評(píng)價(jià)標(biāo)準(zhǔn)Table 1 The sensory evaluation standard

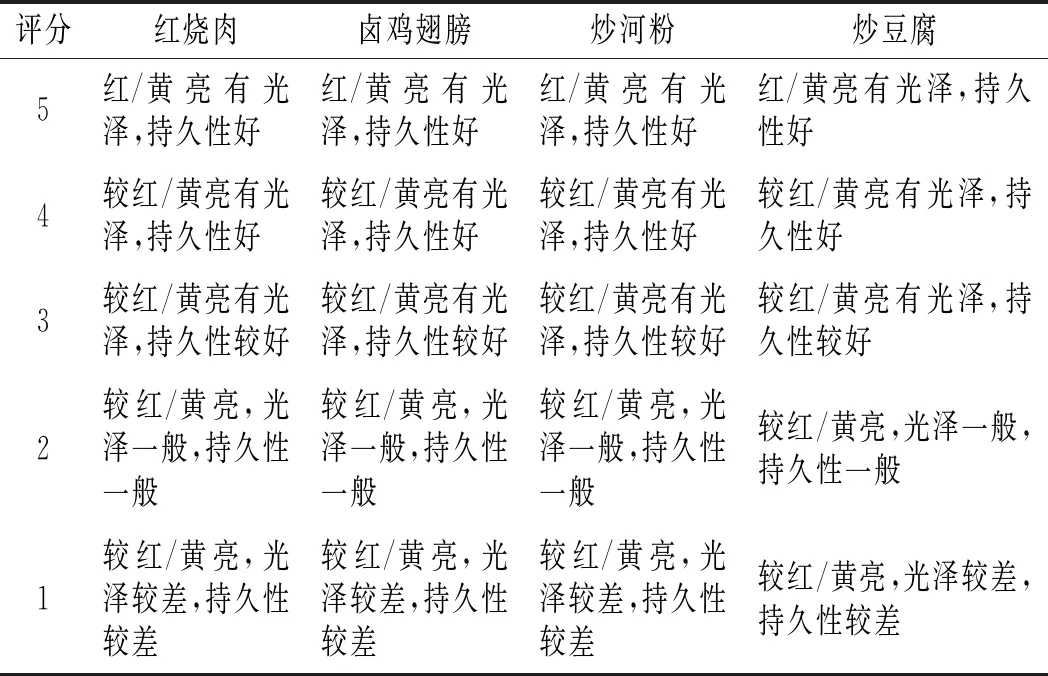

1.4.2 炒菜著色效果評(píng)定

醬油炒菜著色效果的評(píng)定:用醬油分別做紅燒肉、鹵雞翅膀、炒河粉、炒豆腐,然后由10位評(píng)定人員打分,去掉最高分和最低分后計(jì)算平均值,評(píng)定標(biāo)準(zhǔn)見表2。

表2 著色效果評(píng)價(jià)標(biāo)準(zhǔn)Table 2 The evaluation standard of coloring effect

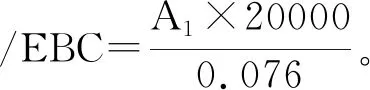

1.4.3 色率的測(cè)定[8]

制備1 g/L的醬油溶液,取此試樣液置于1 cm比色皿中,以水做空白對(duì)照,用分光光度計(jì)在610 nm處測(cè)其吸光度值,重復(fù)3次測(cè)定,取其平均值A(chǔ)1,按下式計(jì)算色率:

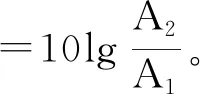

1.4.4 紅色指數(shù)的測(cè)定

將1 g/L的醬油溶液置于1 cm比色皿中,以水做空白對(duì)照,用分光光度計(jì)在510 nm波長下測(cè)定其吸光度值,重復(fù)3次測(cè)定,取其平均值A(chǔ)2,按下式計(jì)算紅色指數(shù):

1.4.5 氨基酸態(tài)氮測(cè)定

參照GB/T 18186-2000《釀造醬油》中氨基酸態(tài)氮的測(cè)定。

1.4.6 總酸測(cè)定

參考GB/T 12456-2008《食品中總酸的測(cè)定》。

2 結(jié)果與分析

2.1 醬油的色率變化

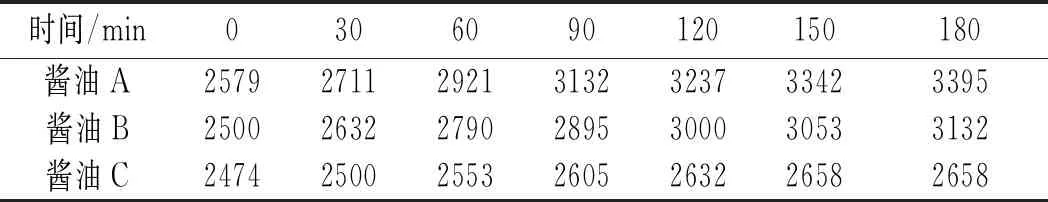

不同普通法焦糖色調(diào)配成老抽醬油后在沸水浴中放置180 min,分別在不同時(shí)間檢測(cè)醬油的色率變化,見表3。

表3 沸水浴過程中醬油的色率變化Table 3 The changes in color ratio of soy sauce during boiling water bath

在沸水浴條件下,恒溫維持對(duì)老抽醬油的色率有影響。隨著恒溫時(shí)間延長,老抽醬油的色率明顯增加。在相同作用條件下不同焦糖色調(diào)配的老抽醬油色率增長幅度差異很大,以恒溫維持180 min為例,醬油A、醬油B和醬油C的色率漲幅分別為31.6%、25.3%、7.4%,醬油A和醬油B的色率漲幅遠(yuǎn)高于醬油C,說明焦糖色與醬油成分在恒溫過程中會(huì)發(fā)生反應(yīng),生成了新的色素,且不同焦糖色與醬油基油的反應(yīng)程度有差異,產(chǎn)生色素的量也有明顯差異。

2.2 醬油的紅色指數(shù)變化

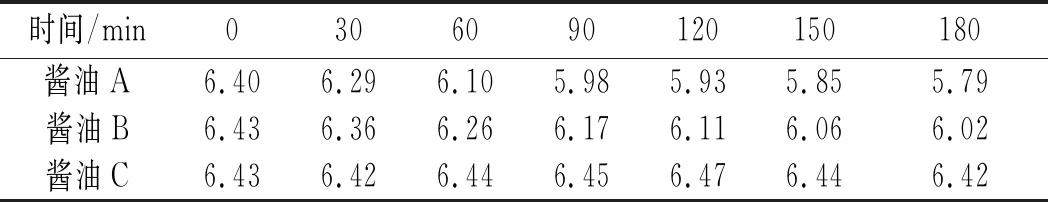

不同普通法焦糖色調(diào)配成老抽醬油后在沸水浴中放置180 min,分別在不同時(shí)間檢測(cè)醬油的紅色指數(shù)變化,見表4。

表4 沸水浴過程中醬油的紅色指數(shù)變化Table 4 The changes in red index of soy sauce during boiling water bath

在沸水浴條件下,恒溫維持對(duì)老抽醬油紅色指數(shù)的影響有差異。由表4可知,隨著恒溫時(shí)間延長,醬油A的紅色指數(shù)明顯快速下降,醬油B的紅色指數(shù)下降較慢,醬油C的紅色指數(shù)基本不變。在相同作用條件下醬油A、醬油B和醬油C的紅色指數(shù)降幅差異很大,以恒溫維持180 min為例,醬油A、醬油B和醬油C的紅色指數(shù)降幅分別為9.5%、6.4%、0%。結(jié)合表3中醬油在沸水浴過程中色率變化可發(fā)現(xiàn)醬油的色率增加越多,其紅色指數(shù)下降速度越快。

2.3 醬油的氨基酸態(tài)氮含量變化

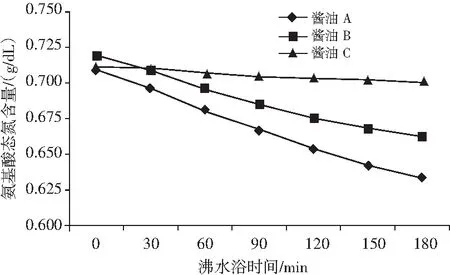

不同普通法焦糖色調(diào)配成老抽醬油后在沸水浴中放置180 min,分別在不同時(shí)間檢測(cè)醬油的氨基酸態(tài)氮含量變化,見圖1。

圖1 沸水浴過程中醬油的氨基酸態(tài)氮含量變化Fig.1 The changes in amino acid nitrogen content of soy sauce during boiling water bath

在沸水浴條件下,恒溫維持對(duì)老抽醬油的氨基酸態(tài)氮影響差異較大。由圖1可知,隨著恒溫時(shí)間延長,醬油中的氨基酸態(tài)氮含量均有下降趨勢(shì),在相同作用條件下3個(gè)老抽醬油氨基酸態(tài)氮降幅差異較大,下降速度為醬油A>醬油B>醬油C,其中醬油C的變化最小,以恒溫維持180 min為例,醬油A、醬油B和醬油C的氨基酸態(tài)氮降幅分別為10.7%、7.9%、1.5%。說明在恒溫維持過程中發(fā)生了美拉德反應(yīng),部分氨基酸成分被消耗掉,不同的普通法焦糖色與醬油基油反應(yīng)程度也有明顯差異。

2.4 醬油的總酸含量變化

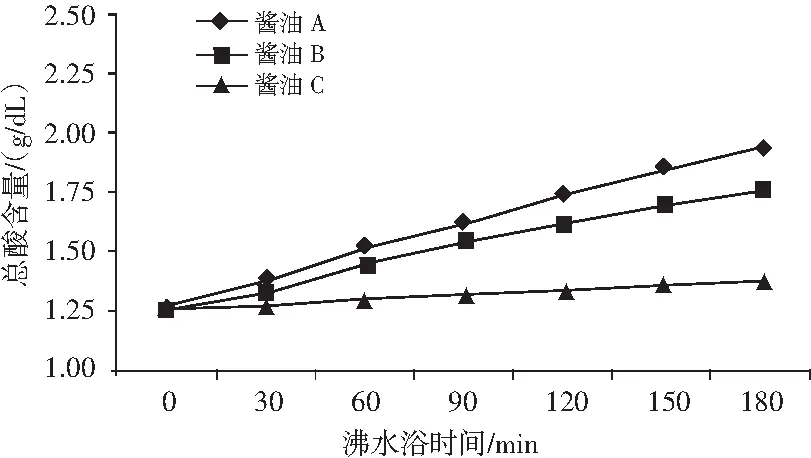

不同普通法焦糖色調(diào)配成老抽醬油后在沸水浴中放置180 min,分別在不同時(shí)間檢測(cè)醬油的總酸含量變化,見圖2。

圖2 沸水浴過程中醬油的總酸含量變化Fig.2 The changes in total acid content of soy sauce during boiling water bath

在沸水浴條件下,恒溫維持對(duì)老抽醬油的總酸變化有明顯影響。隨著恒溫時(shí)間延長,醬油A和醬油B的總酸明顯快速增加,醬油C的總酸增加相對(duì)較慢。在相同作用條件下3個(gè)老抽醬油的總酸增幅差異較大,以恒溫維持180 min為例,醬油A、醬油B和醬油C的總酸漲幅分別為53.8%、40.6%、10.0%。說明在恒溫維持過程中發(fā)生了反應(yīng),產(chǎn)生了酸性物質(zhì),這與焦糖色美拉德反應(yīng)規(guī)律一致,同時(shí)不同的普通法焦糖色與醬油基油反應(yīng)程度有明顯差異,產(chǎn)酸水平也有明顯差異。

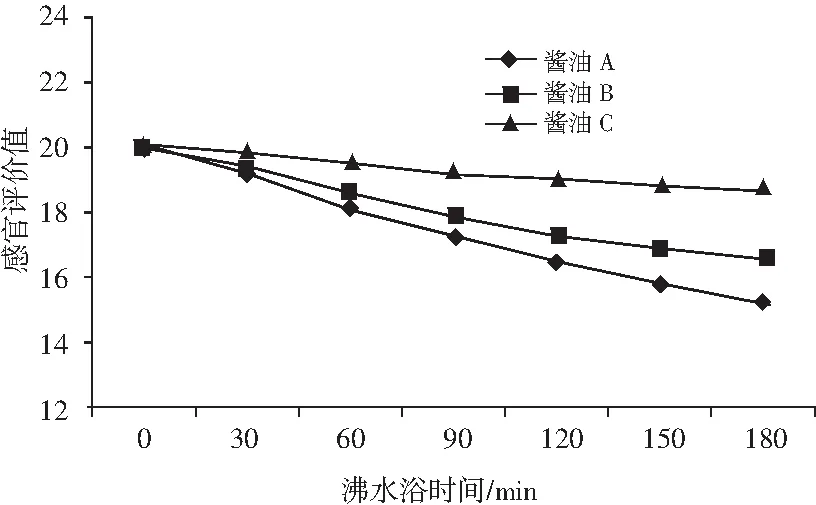

2.5 醬油的感官變化

不同普通法焦糖色調(diào)配成老抽醬油后在沸水浴中放置180 min,分別在不同時(shí)間評(píng)價(jià)醬油的感官變化,見圖3。

圖3 沸水浴過程中醬油的感官變化Fig.3 The changes in sensory quality of soy sauce during boiling water bath

在沸水浴條件下,恒溫維持對(duì)不同焦糖色調(diào)配醬油的感官影響有較大差異。由圖3可知,隨著恒溫時(shí)間延長,3個(gè)醬油的感官評(píng)分都降低,醬油A下降最快,醬油C下降最慢。隨著恒溫維持時(shí)間延長,醬油的色率、紅色指數(shù)、總酸等指標(biāo)都發(fā)生了一定的變化,這些變化對(duì)醬油的色、香、味產(chǎn)生了相應(yīng)的影響,總體規(guī)律是醬油的色率、紅色指數(shù)、總酸變化越大,其感官指標(biāo)變化則越大。

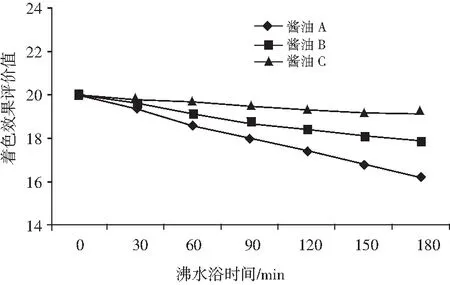

2.6 醬油的著色效果變化

不同普通法焦糖色調(diào)配成老抽醬油后在沸水浴中放置180 min,分別在不同時(shí)間評(píng)價(jià)醬油的著色效果變化,見圖4。

圖4 沸水浴過程中醬油的著色效果變化Fig.4 The changes in coloring effect of soy sauce during boiling water bath

在沸水浴條件下,恒溫維持對(duì)老抽醬油的炒菜著色效果有一定的影響。由圖4可知,隨著恒溫時(shí)間延長,3個(gè)醬油的著色效果都逐漸變差,主要表現(xiàn)在菜肴的紅亮度和光澤變差,著色效果主要受老抽醬油色率、紅色指數(shù)變化的影響較大。色率和紅色指數(shù)變化相對(duì)較小的老抽醬油其炒菜后的著色效果變化相對(duì)較小。

3 結(jié)論

不同焦糖色生產(chǎn)企業(yè)在生產(chǎn)普通法焦糖色時(shí)采用的原料、設(shè)備、工藝條件等會(huì)有差異,比如有的廠家采用的是白砂糖為原料,有些采用的是果葡糖漿為原料;又如有些廠家采用的是常壓工藝,有些廠家采用的是加壓工藝,這些不同原料或工藝生產(chǎn)出來的普通法焦糖色的成分與性質(zhì)存在較大的差異,如其分子結(jié)構(gòu)、殘還原糖含量等。一些研究還發(fā)現(xiàn)焦糖色具有顯著的抗氧化活性,且其抗氧化活性與其色率呈正相關(guān)[9],不同焦糖色的抗氧化活性存在差異。不同的普通法焦糖色的分子結(jié)構(gòu)、殘還原糖、抗氧化活性等的差異造成其在老抽醬油中的耐熱穩(wěn)定性產(chǎn)生差異。老抽醬油在生產(chǎn)過程中需要高溫滅菌,然后成品醬油一般需要儲(chǔ)存18~24個(gè)月的保質(zhì)期,在高溫滅菌以及后期儲(chǔ)存過程中都會(huì)面對(duì)溫度的影響。當(dāng)加入熱穩(wěn)定性差的普通法焦糖色時(shí),老抽醬油在升溫滅菌以及后期儲(chǔ)存過程中其色率、紅色指數(shù)、氨基酸態(tài)氮、總酸都會(huì)發(fā)生明顯變化,造成感官、理化、應(yīng)用效果明顯變化,甚至發(fā)生氨基酸態(tài)氮低于國家標(biāo)準(zhǔn)或企業(yè)標(biāo)注標(biāo)準(zhǔn)的現(xiàn)象,嚴(yán)重影響產(chǎn)品質(zhì)量,而添加熱穩(wěn)定性相對(duì)較好的普通法焦糖色生產(chǎn)的老抽醬油在升溫滅菌和后期儲(chǔ)存過程中其色率、紅色指數(shù)、總酸、感官、著色效果變化相對(duì)更小,產(chǎn)品質(zhì)量相對(duì)更穩(wěn)定,所以醬油企業(yè)在生產(chǎn)老抽醬油時(shí)一定要關(guān)注普通法焦糖色的耐熱穩(wěn)定性。