全鋼絲載重一次法兩鼓成型機系統升級改造

虎玉榮,劉遠正

(雙錢集團上海橡膠機械一廠有限公司,上海 200129)

近幾年隨著市場體系和格局的變化,智能制造及工業4.0概念進一步滲透到各個產業中,使得企業對生產的產品產量和質量以及運營成本等每一個環節均采取數據分析使其標準化、模塊化。而全鋼絲載重一次法兩鼓成型機是生產輪胎胎坯的重要工序設備之一,其主要功能是將生產輪胎的各個部件進行貼合、滾壓等形成輪胎硫化前的輪廓。本文對兩鼓成型機結構、目前所存在的問題、根據這些問題進行改造升級,以及改造后的效果等進行分析。

1 全鋼絲載重一次法兩鼓成型機組成

該設備按照設備結構分,主要由8部分組成:

(1)成型鼓部分:負責生成輪胎的胎體。

(2)帶束鼓:帶束層及胎面的貼合、滾壓。

(3)帶束層供料部分:將導開后的帶束層通過輸送帶裝置傳輸至帶束貼合鼓。

(4)主機供料部分:將導開后的簾布、胎側、內襯等部件通過輸送帶裝置傳輸至成型鼓。

(5)導開裝置:提供輪胎部件的供給。

(6)傳遞和夾持環:傳遞環是將輔機帶束鼓貼合完成后部件傳送到成型鼓,左、右夾持環將胎圈鋼絲圈夾取并傳送到成型鼓。

(7)滾壓裝置:滾壓裝置是成型中重要組成部分,滾壓的效果對輪胎的質量影響很大。

(8)卸胎器和胎圈預置架:卸胎器主要是取生胎到生胎車;胎圈預置架:主要是將預置胎圈傳送到左、右夾持環上。

2 設備控制系統現狀說明

目前此兩鼓成型機主要采用力士樂系列的產品,相對其他系統的兩鼓成型機(現我公司使用的是AB系統),近幾年該系統主要存在以下問題。

(1)此系統的運動控制器故障率頻繁,經常會報錯程序溢出、硬件無法通訊和參數無法寫入等故障。在相同的程序及參數下載新的運動控制器后沒有此現象,而當壞的運動控制器送到外面維修后,使用一段時間后再次出現故障。

(2)此系統的伺服控制器軸參數經常丟失,恢復一臺設備軸參數需用時70 min。在系統運行的過程中,經常出現伺服控制器軟件和硬件不一致等故障,造成需重新刷新系統參數,刷新系統時間需1 h左右,造成停機率非常高。伺服驅動器壞了備件周期較長,且維修回來的用不了多久,再次出現故障。

(3)此系統的遠程控制采用PROFIBUS DP總線,對于安裝有較高的要求,而目前在使用中經常出現通訊中斷等異常問題。

(4)此系統的人機界面采用力士樂的觸摸屏,此屏維修和采購成本均比較高,維修一臺的成本,基本可以采購一臺市面上的工控機,且維修后的運行仍然不穩定。

(5)目前該成型機的卸胎器機構是四工位,降低了胎坯卸胎存儲使用的效率。

(6)目前該成型機無法滿足新工藝規格0°加強胎坯的生產需求,且該機的停機率比較高,維修效率比較低,不能完成公司計劃65條/班的產量任務。

3 改造的方案分析

根據現場工藝制造實際需求和企業成本的核算以及后續備品備件管理等各種性價比的考慮,報集團公司審批,具體方案的分析如下:

(1)目前現場部分機組,以Allen_Bradley公司旗下ControlLogix產品系列為主控制系統,其關鍵控制器CPU主要是1756-L71 的CPU;遠程IO模塊以Ethernet /IP 1734 POINT IO系列替換現場現有的DP總線IO模塊,也與目前現有的備件一致。

(2)變頻驅動器仍然以目前現場ABB產品為主,不必要更換。

(3)HMI操作終端使用研華觸摸式工控機替換。

(4)伺服電機減速機不必更換,由于力士樂和Allen_Bradley 伺服電機與減速機連接方式有些差異,需要重新制作一些相應的聯軸器或同步輪替換。從伺服系統更換對照表1,可以看出可用Kinetix 6000系列伺服驅動器和MPL系列伺服電機替換力士樂伺服驅動器和電機。

(5)現場使用的安全PLC由于故障率高以及維修效率低,更換為與其他新機組性能和功能一樣的四級安全繼電器,以提高維修率和降低備品備件的種類。

(6)卸胎器的卸胎裝置由四工位改為六工位,以提高卸胎、存儲的效率。

(7)后壓輥滾壓軌跡按新工藝要求,應用凸輪軌跡設計和滾輪單側寬度減少5 mm等。

表1 伺服系統更換對照(含減速機)

4 具體改造中硬件與軟件的實施過程

4.1 機組電氣系統硬件設計

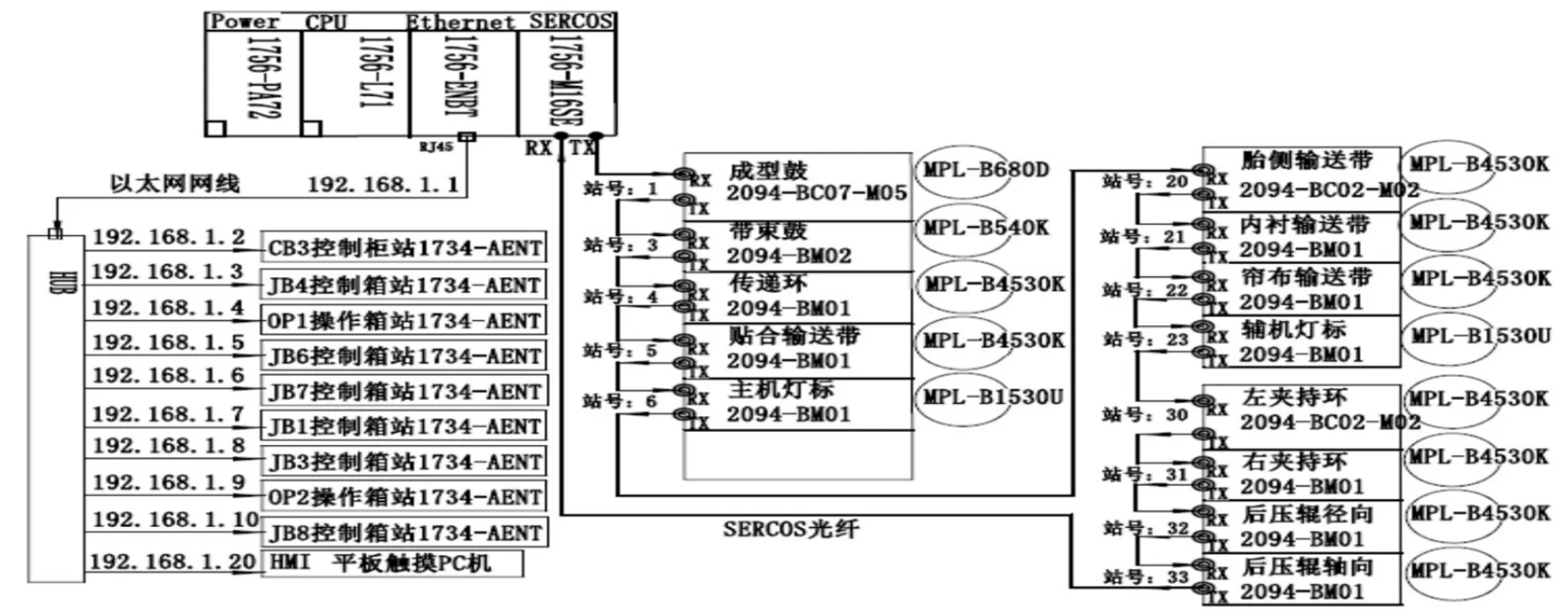

選擇簡單、性價比高的Kinetix系統即集成運動控制系統的總稱,它主要包括控制器、SERCOS模塊、以太網模塊、伺服驅動器和電機等。而本文主要選用1756-A4為基板以及1756-L71為主的CPU來控制整個系統,其通訊采取兩種簡單且穩定性比較高的方式進行通訊。具體見圖1硬件系統網絡分布。

(1)SERCOS網絡通訊方式

SERCOS即串行實時通信系統是一種開放的控制器與數字控制器之間的接口,由于本機組的系統12軸組成,選用1756-M16SE的模塊,由此控制器可以通過網絡發送SERCOS報文,向驅動器發送命令,并且從驅動器接受伺服軸的狀態信息。

(2)Ethernet/IP網絡通訊方式

Ethernet/IP即標準以太網+TCP/UDP/IP+CIP協議組成,在同等條件下Ethernet/IP系統通訊的吞吐量是一般工業以太網的3倍以上。本機組采用1756-ENBT模塊作為1756-L71控制器通過Ethernet/IP網絡與其他設備通訊的接口模塊。遠程I/O模塊的通訊與控制采用1734-AENT模塊作為Ethernet/IP網絡中POINT I/O模塊的適配器,而采用帶以太網接口的觸摸平板PC既可以實現HMI的功能又可以為后續MES系統的建立提供基礎。

(3)I/O模塊的適配器

為保留現場原有的分布結構和電氣元器件不要更換,采用1734-AENT模塊作為適配器控制遠程的I/O點、變頻器速度、安全檢測等元件,使其線路簡單、通訊穩定、性能不變等。原有的遠程安全CPU模塊,替換為功能和性能一樣的安全繼電器,使其分布在每一個遠程適配器上,這樣在進行故障查找和故障處理時較為便捷,提高維修效率,降低生產停機時間。

圖1 硬件系統分布

4.2 機組機械硬件功能的優化

隨著市場需求的變化,造成生產的工藝要進一步的優化,從而導致老機型在效率和質量上達不到目前的現場需求。本機組進行過很多優化,而本文簡單描述其中一小部分。

(1)卸胎器

卸胎器是一臺成型機組的重要部分,也是影響生產節拍的關鍵點。本機組是龍門架式四工位卸胎方式,即一輛可存儲4個胎坯的小車。為提高效率,將原龍門架四工位的前后各加一個工位,使其變成六工位的輸送和存取方式,可以提高1/3的卸胎效率。

(2)后壓輥

一臺成型機組滾壓質量的好壞直接影響胎坯的動平衡、不圓度等。本機組的后壓輥的原滾壓輪單側寬度為10 mm,在滾壓部分規格胎坯時,由于胎坯胎肩部位比較硬,胎坯胎側的氣泡無法排除,導致胎坯次品率上升。把壓輪的一側寬度減少5 mm左右,使滾壓輪接觸胎面或胎側的比較密集,提高滾壓的效果,降低次品率。

4.3 機組電氣系統軟件設計

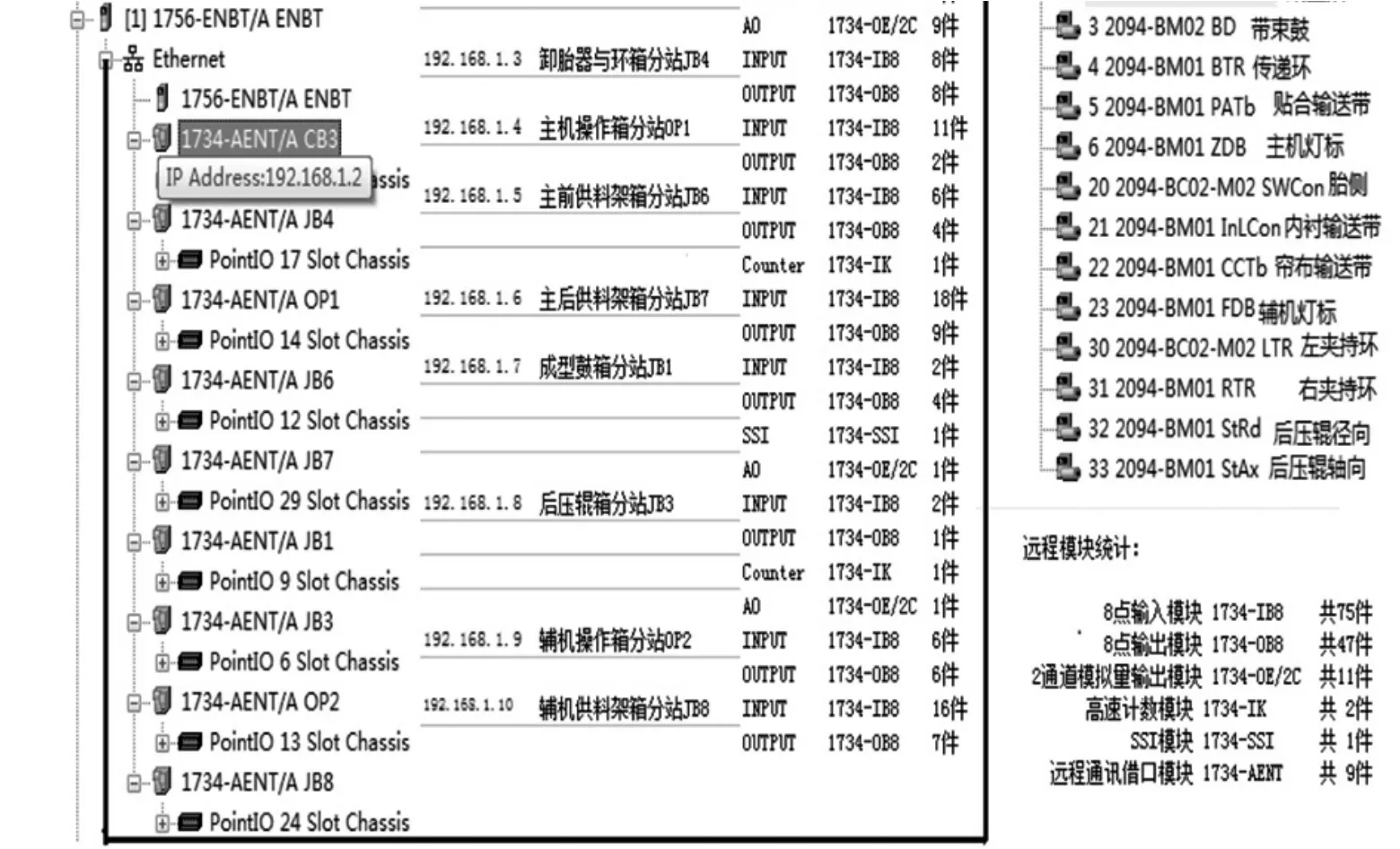

(1)硬件的組態

應用Allen_Bradley的LOGIX平臺中的RSLOgis 5 000編程軟件對其遠程I/O和伺服驅動進行組態,圖2為硬件組態分布圖。

圖2 硬件組態分布

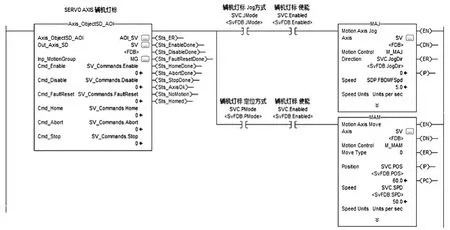

(2)軟件設計

RsLogix 5000編程軟件功能更加強大,更加方便實用。RsLogix 5000編程軟件除了為順序控制提供梯形圖編程外,還可以為運動控制提供完整的編程及調試支持。使用RSLogix 5000 軟件可以完全實現對模塊的設置和監視,通過I/O 實現ControlLogix 背板連接所有模塊相關數據都包含在一個處理器數據對象中,這便于配置、監視和連接模塊參數,它是一款高度集成的編程軟件。只需要安裝一個RSLogix 5000編程軟件包即可完成可編程序控制器、伺服控制器和伺服驅動器的編程和設置。編程方式如圖3。

圖3 編程方式

(3)FactoryTalk View SE是Allen_Bradley的一個集成軟件包,用于開發和運行整個網絡和系統的人機界面HMI應用程序,本機組選用觸摸式的平板PC機+FTView_SE_7.00以及C++語言為嵌入式的編輯平臺。使成型機操作擁有強大的用戶圖形顯示功能(Custom Display),通過圖形方式更直觀地表達成型機的運行狀態、參數設置以及系統故障診斷功能。如當有故障時能夠自動顯示故障信息和提示故障解決的方法,幫助操作與維護人員快速排查、處理問題。同時也增加顯示當前輪胎規格、胎面編號和生產編號,通過HMI就可以編輯、保存及調用配方等,更便于上位機信息化管理軟件集成應用。

5 設備系統升級后的效果

(1)控制系統在改造升級的過程中,使維護人員系統性的進行學習和實戰,為后續排查和處理問題奠定了更牢固的基礎。

(2)控制系統改造后簡單的人機界面,使操作、維修、工藝技術人員對該機組的設備運行的故障分析、產品規格的更換等更加方便。

(3)采用新的控制系統改造后,故障率低,維修效率高。

(4)設備改造后不僅穩定各種規格胎坯生產的質量和產量,同時降低一些新規格胎坯的調試時間。

6 結束語

設備的升級改造不僅要保障生產的效率,而且更源于市場對產品的性能需求。本機組改造前期在程序和硬件控制系統做了充分的準備,但技術上依然有很多不足之處,不過為后續機臺改造和維修建立了一定的基礎。從施工到試生產7.00R16 14PR的規格共投入15天,本機組改造后運行5個月的時間,已連續生產7.00R16 14PRRLB、12.00R20F620F961、12.00R20F660S660、12R22.5RR202+等8種 規 格的胎坯。該機組運行穩定,完成公司規定的生產計劃。其中12.00R20F660S660系列為公司新研發的加強胎坯,已達到市場質量需求,投入生產中。以12R22.5RR202+的規格檢測論證,改造后產量為66條,比原來計劃多一條,動平衡合格率96.55%,不圓度合格率97.95%。通過這些數據可以看出達到改造效果。